В известных полуавтоматах для сварки заготовки с контактной пластиной ножи для отрезки заготовки после ее приварки закреплены неподвижно и поэтому их заточка затруднена, а после заточки требуется переналадка. Кроме того, для различного профиля привариваемой полосы или проволоки требуется смена всего электрода, который быстро срабатывается.

Предложенный универсальный полуавтомат отличается тем, что для получения контактов заданной формы и чистоты поверхности, а также для упрощения переточки и регулировки отрезных ножей и обеспечения приварки ленточного или различного профильного материала он оснащен двумя кольцеобразными ножами с наружными выступами и режущими кромками, полученными путем среза части длины полукольца ножа с последующей заточкой, и сменным направляющим вкладыщем повыщенной стойкости.

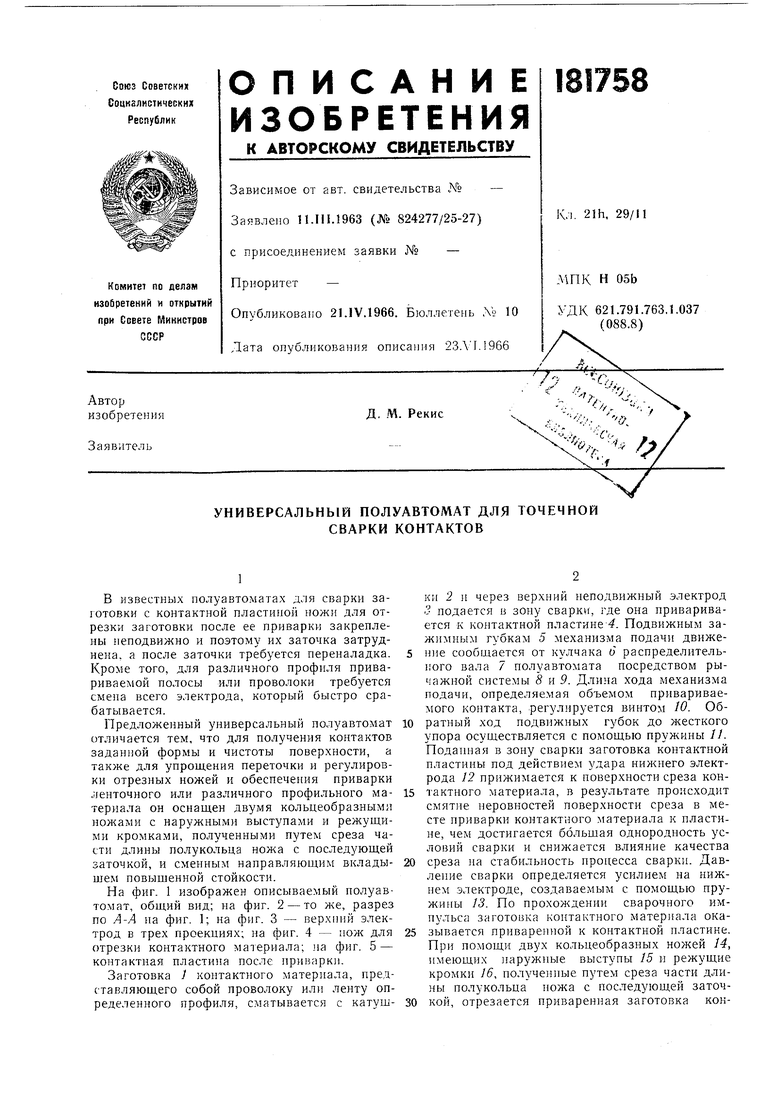

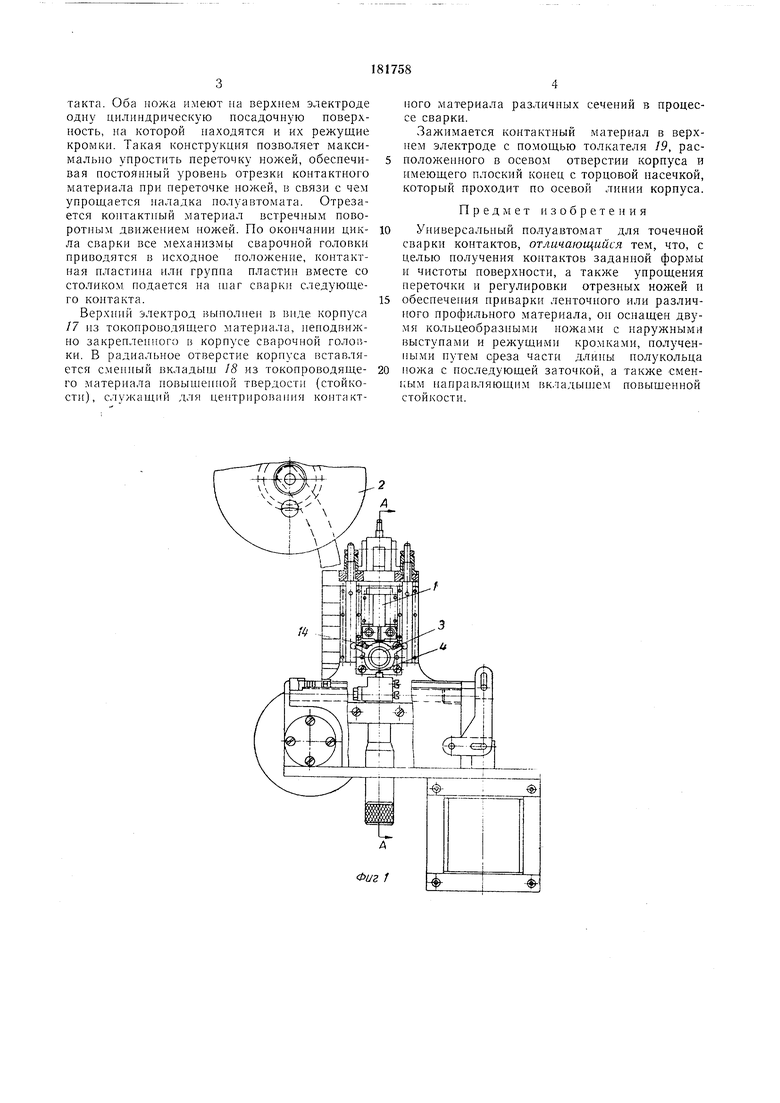

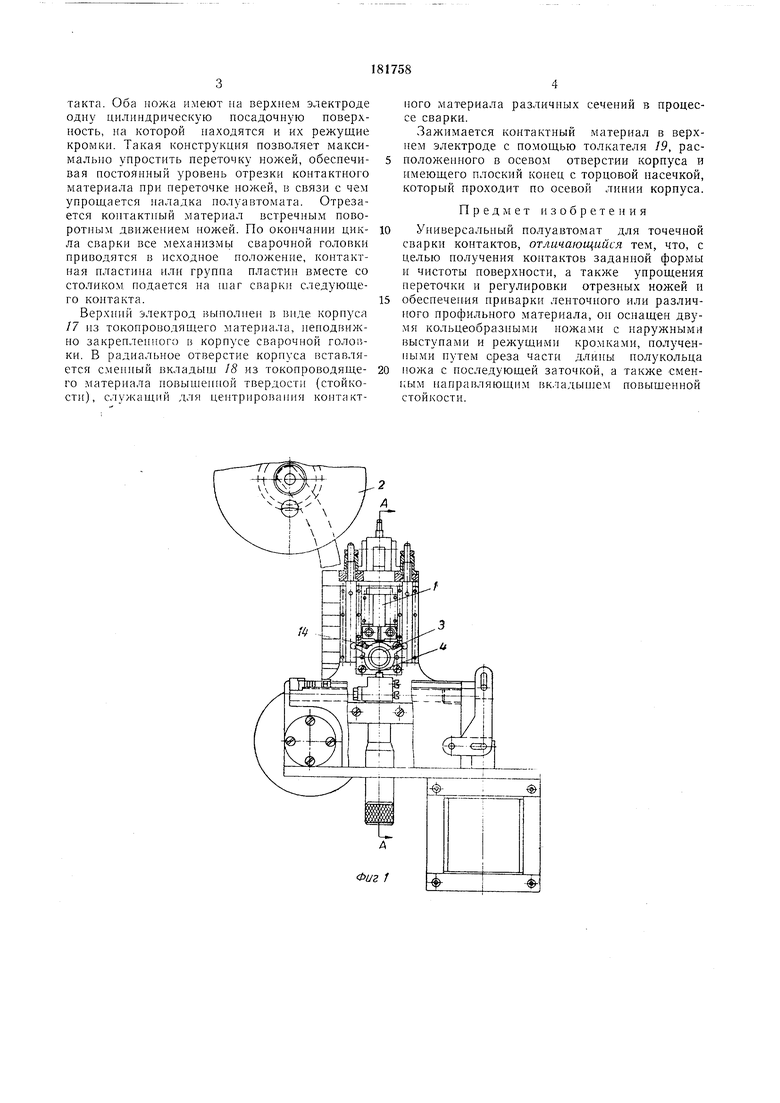

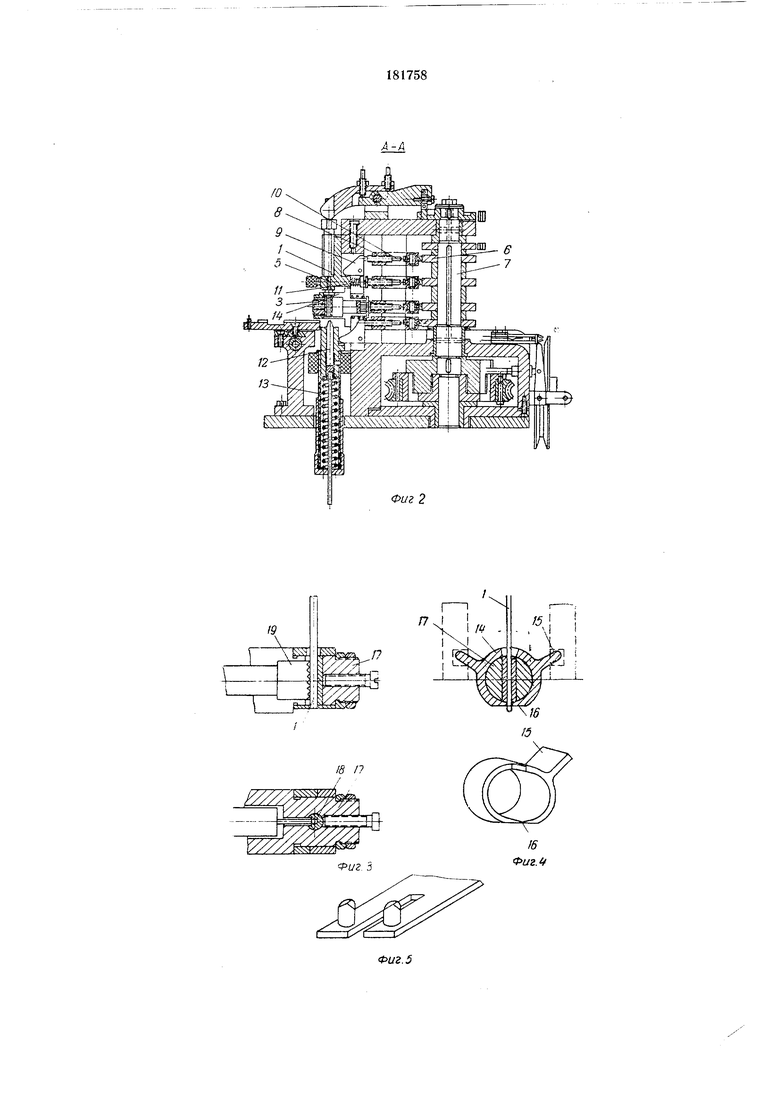

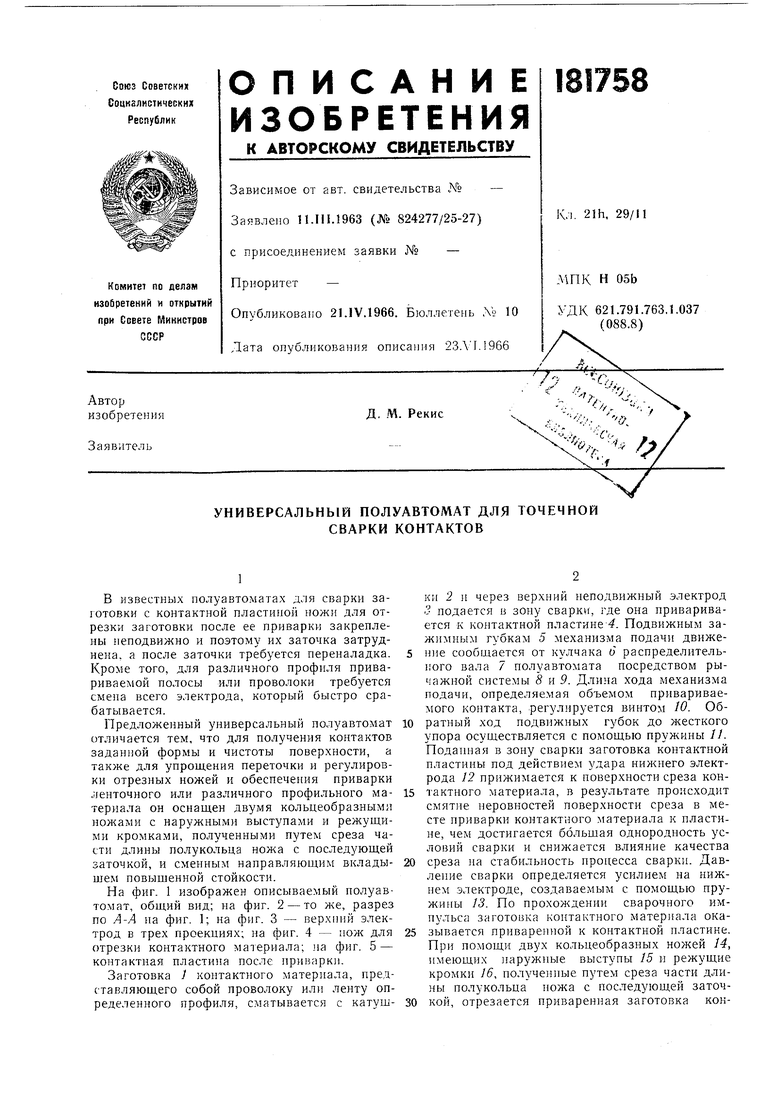

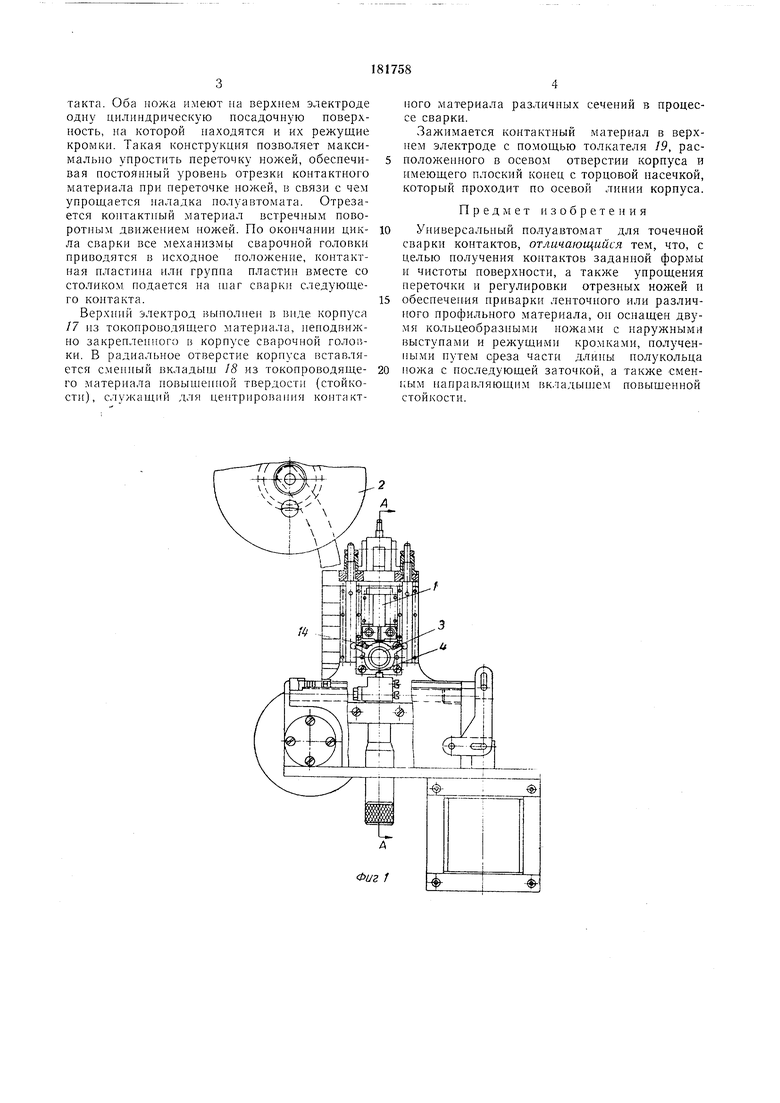

На фиг. 1 изображен описываемый полуавтомат, общий вид; на фиг. 2 - то же, разрез по А-А на фиг. 1; на фиг. 3 - верхний электрод в трех проекциях; на фиг. 4 - нож для отрезки контактного материала; ла фиг. 5 - контактная пласти1 а после приварки.

ки 2 и через верхний неподвижный электрод 3 подается в зону сварки, где она приваривается к контактной пластине 4. Подвижным губкам 5 механизма подачи движение сообщается от кулчака 6 распределительного вала 7 полуавтомата посредством рычажной системы 8 и 9. Длина хода механизма подачи, определяемая объемом привариваемого контакта, регулируется винтом 10. Обратный ход подвижных губок до жесткого упора осуществляется с помощью пружины 1L Поданная в зону сварки заготовка контактной пластины под действием удара нижнего электрода 12 прижимается к поверхности среза контактного материала, в результате происходит смятие неровностей поверхности среза в месте приварки контактного материала к пластине, чем достигается ббльщая однородность условий сварки и снижается влияние качества

среза на стабильность ироцесса сварки. Давление сварки определяется усилием на нижнем электроде, создаваемым с помощью пружины 13. По прохождении сварочного импульса заготовка контактного материала оказывается приваренной к контактной пластине. При помощи двух кольцеобразных ножей 14, имеющих наружные выступы 15 и режущие кромки /б, полученные путем среза части длины полукольца ножа с последующей заточтакта. Оба ножа имеют на верхнем электроде одну цнлиндрическую посадочную поверхность, на которой находятся и их режущие кромкн. Такая конструкция позволяет максимально упростить переточку ножей, обеспечивая постоянный уровень отрезки контактного материала при переточке ножей, в связи с чем упрощается наладка полуавтомата. Отрезается контактный материал встречным поворотным движением ножей. По окончании цикла сварки все механизмь.1 сварочной головки приводятся в исходное положение, контактная нластина или групиа пластин вместе со столиком подается на наг сварки следующего контакта.

Верхннй электрод выполнен в виде корпуса 17 из токопроводящего материа.та, неподвижно закрепленного в корпусе сварочной головки. В радиал)Ное отверстие корнуса вставляется сменный вкладыш 18 из токопроводящего материала повышеиной твердости (стойкости), служащий для центрирования контактного материала различных сечений в процессе сварки.

Зажимается контактный материал в верхнем электроде с помощью толкателя 19, расположенного в осевом отверстии корпуса и имеющего плоский конец с торцовой иасечкой, который проходит по осевой линии корпуса.

Предмет изобретения

Универсальный полуавтомат для точечной сварки контактов, отличающийся тем, что, с целью получения контактов заданной формы и чистоты поверхности, а также упрощения переточки и регулировки отрезных ножей и

обеспечения приварки ленточного или различного профильного материала, он оснащен двумя кольцеобразными ножами с наружными выступами и режущими кромками, полученными нутем среза части длины полукольца

ножа с последующей заточкой, а также сменкым направляющи.м вкладыи;ем повыщенной стойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЖАТЕЛЕЙ ТИПА СКОБ, | 1967 |

|

SU195576A1 |

| КОМПЛЕКТ ОПОРНО-БАЗИРУЮЩИХ ГНЕЗД ПОД МЕХАНИЧЕСКИ ЗАКРЕПЛЯЕМЫЕ ПЕРЕТОЧЕННЫЕ РЕЖУЩИЕ ПЛАСТИНЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2217268C2 |

| Полуавтомат для изготовления контактов | 1976 |

|

SU554976A1 |

| Установка для образования анкеров на арматурных стержнях | 1981 |

|

SU1017451A1 |

| Способ наплавления твердого слоя на мягкие металлы | 1936 |

|

SU55528A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТРОТЫ РЕЖУЩИХ КРОМОК НОЖА ИЗМЕЛЬЧИТЕЛЯ | 2012 |

|

RU2585046C2 |

| Способ изготовления панельных теплообменников | 1986 |

|

SU1342571A1 |

| Автомат для приварки контактов к держателям | 1976 |

|

SU642116A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЛУЖНЫХ ЛЕМЕХОВ | 2014 |

|

RU2572116C1 |

| АВТОМАТ ДЛЯ ПРИВАРКИ ВЫВОДОВ К ТОРЦАМ МЕТАЛЛИЧЕСКИХ КОЛПАЧКОВ НЕПРОВОЛОЧНЫХ СОПРОТИВЛЕНИЙ | 1951 |

|

SU100892A1 |

Фиг 2

Даты

1966-01-01—Публикация