ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения профиля обжимной части самоустанавливающейся оправки для волочения труб | 1987 |

|

SU1491599A1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ НА КОНИЧЕСКОЙ ОПРАВКЕ | 1992 |

|

RU2014925C1 |

| Технологический инструмент для продольной прокатки труб | 1990 |

|

SU1754235A1 |

| Инструмент для волочения труб | 1985 |

|

SU1306614A1 |

| Самоустанавливающаяся оправка для протягивания труб через волоку | 1975 |

|

SU537726A1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ НА ЦИЛИНДРИЧЕСКОЙ ОПРАВКЕ | 1992 |

|

RU2014924C1 |

| Самоустанавливающаяся оправка для волочения труб | 1980 |

|

SU954135A1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ | 1992 |

|

RU2014923C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ВОЛОЧЕНИЯ ТРУБ | 2000 |

|

RU2168381C1 |

| Способ и устройство для волочения труб, преимущественно сварных, на плавающей оправке | 2022 |

|

RU2801171C1 |

Использование: для производства холодно деформированных труб волочением. Дпя протягивания труб через волоку используют оправку, содержащую свободный цилиндрический, обжимной, переходный и.калибрующий участки. Переходный участок выполнен в форме двух сопряженных меньшими основаниями усеченных конусов. Отношение диаметра меньшего основания к диаметру большего основания, сопряжен-, иого калибрующим участком, составляет 1,01-1,2. Образующая рабочего конуса, сопряженного с обжимным участком, составляет с осью оправки угол больше угла рабочего конуса волоки на 10-30%. Образующая усеченного конуса, сопряженного с калибрующим участком, составляет с осью оправки угол 3-60°. Зил.

Изобретение относится к обработке металлов давлением, в частности к производству холоднодеформированных труб.

Целью изобретения является обеспечение устойчивости оправки в деформационной зоне и повышение точности труб.

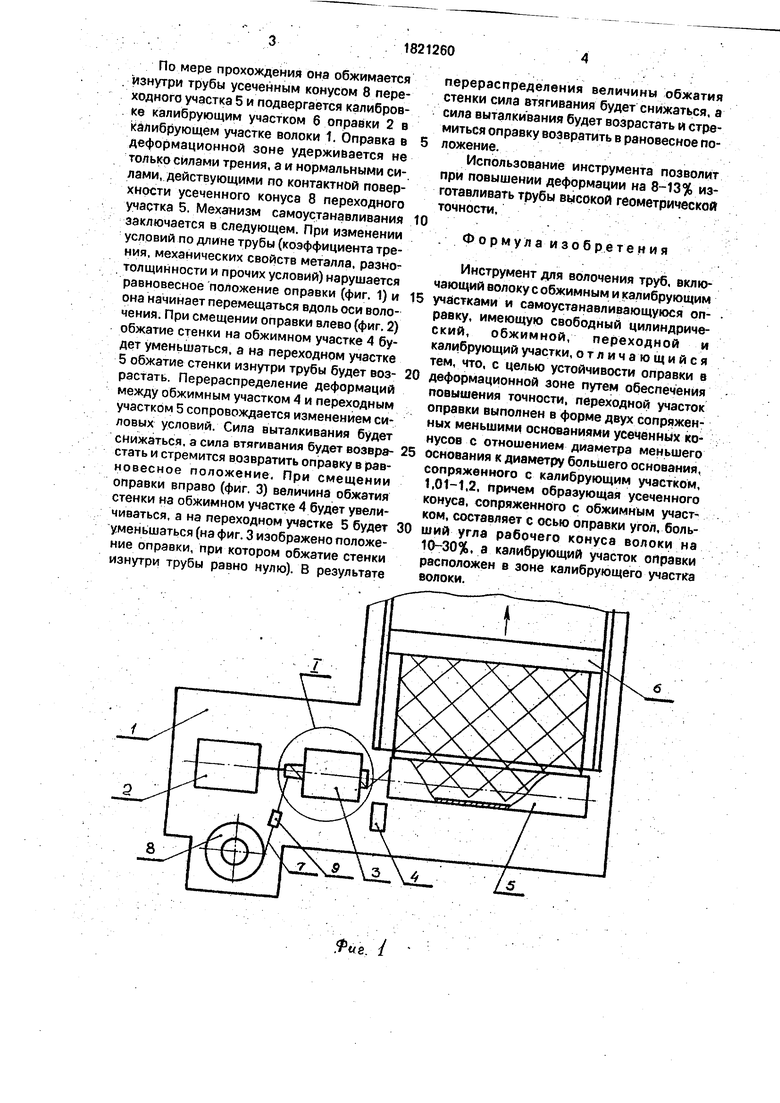

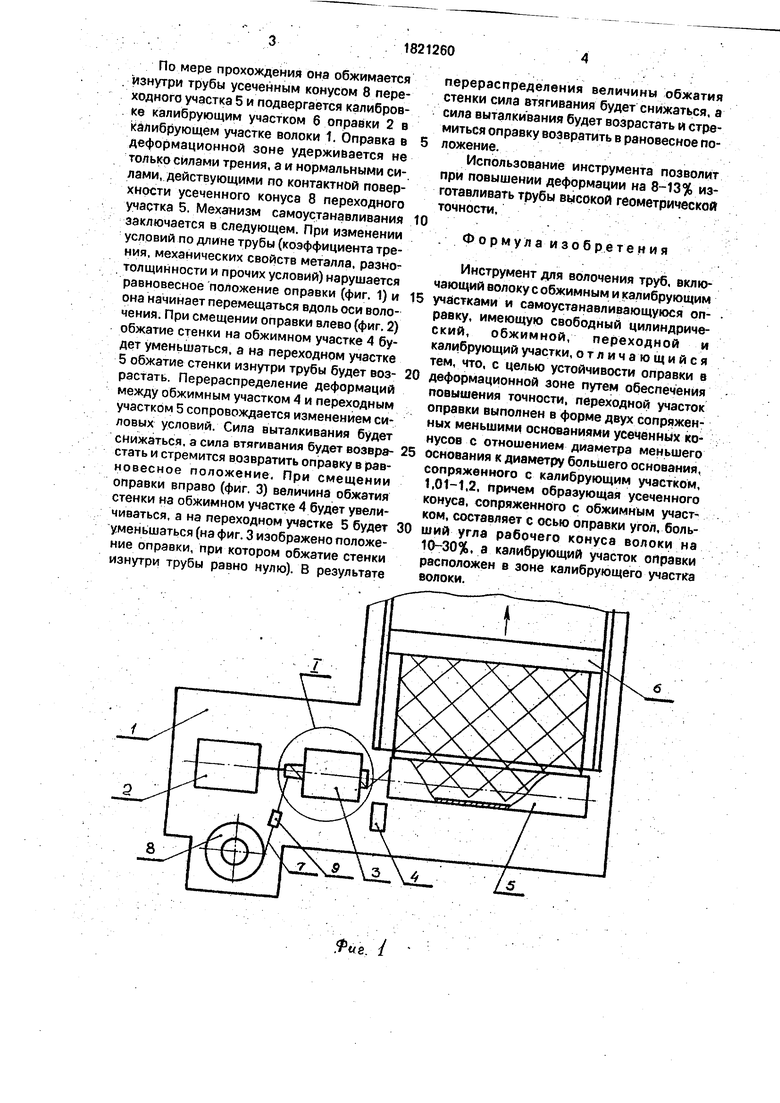

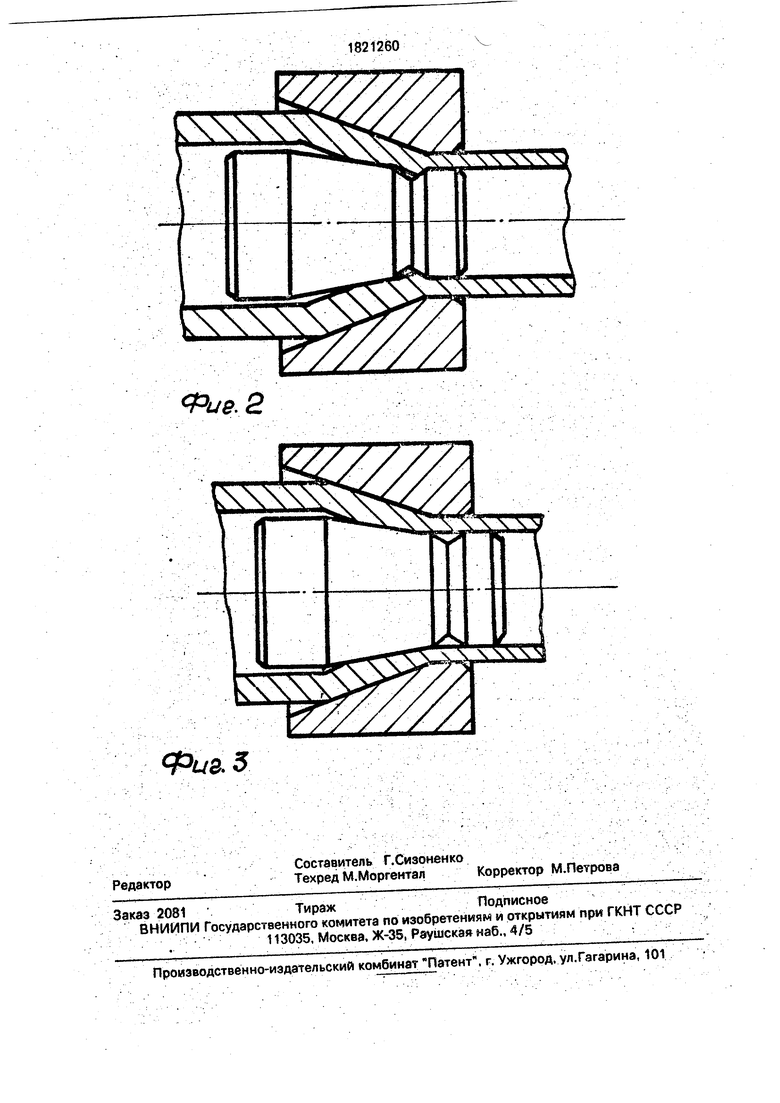

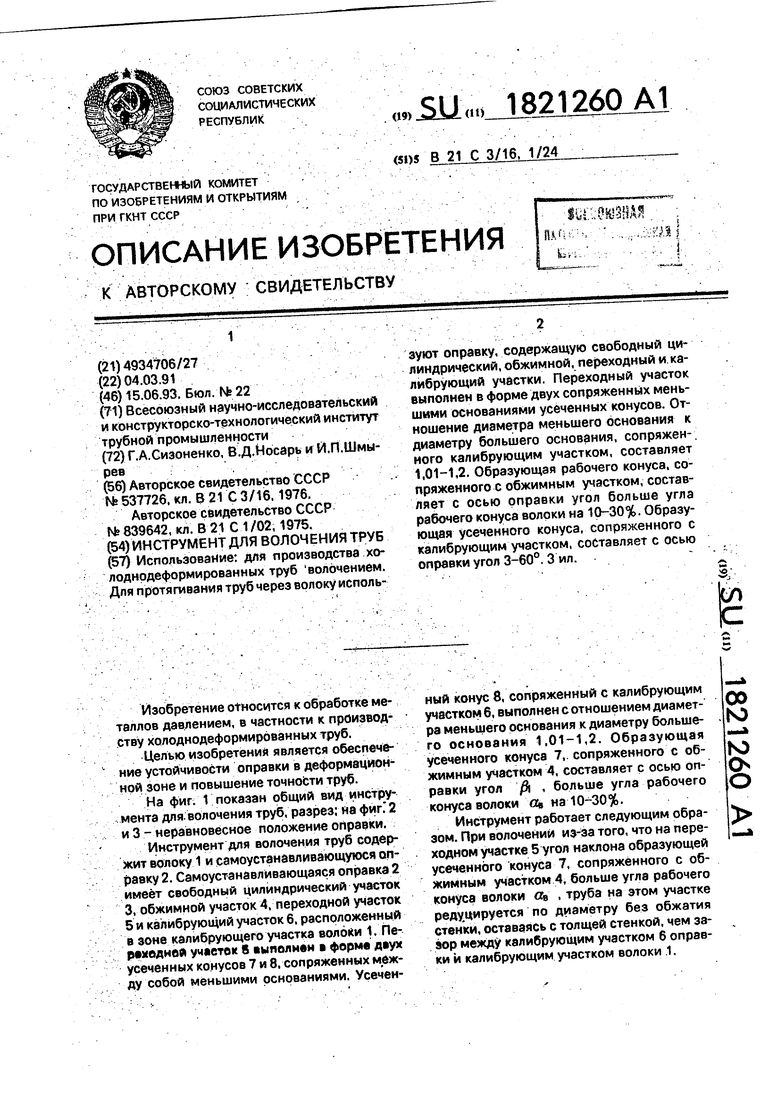

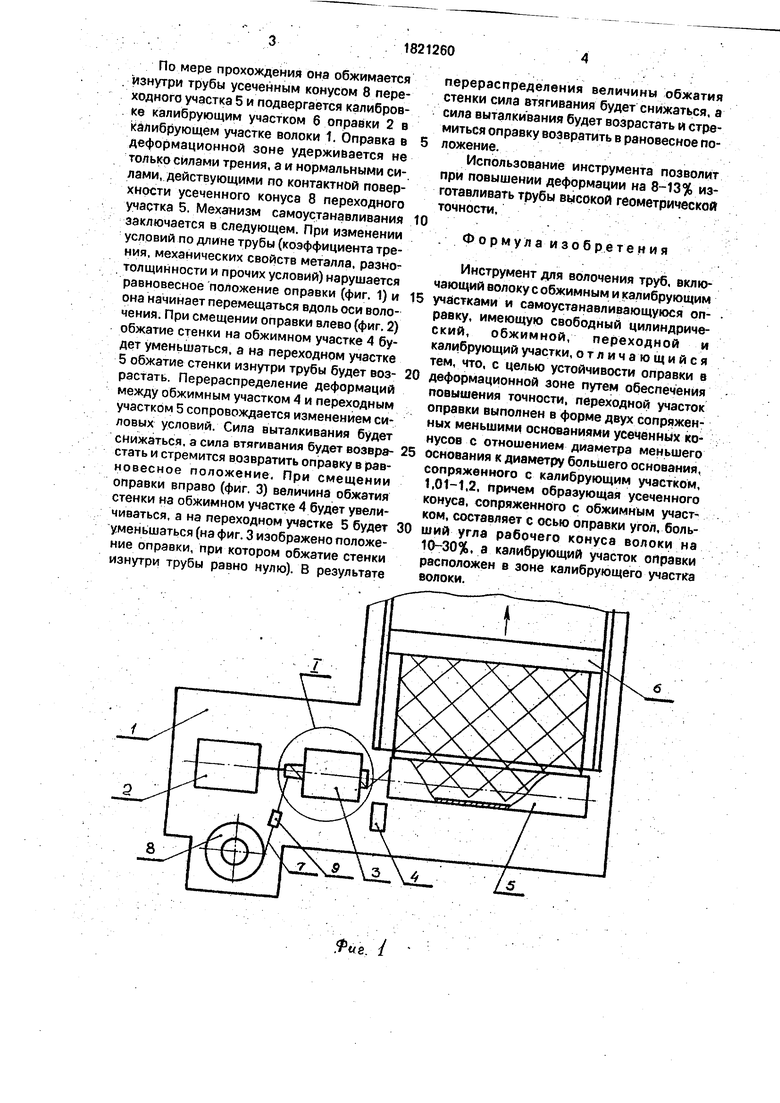

На фиг. 1 показан общий вид инструмента для-волочения труб, разрез; на фиг 2 и 3 -неравновесное положение оправки.

Инструмент для волочения труб содержит волоку 1 и самоустанавливающуюся оправку 2. Самоустанавливающаяся оправка 2 имеет свободный Цилиндрический участок 3, обжимной участок 4, переходной участок 5 и калибрующий участок 6, расположенный в зоне калибрующего участка волоки 1, Переходной участок в 1ыполи«и форме двух усеченных конусов 7 и 8. сопряженных между собой меньшими основаниями, Усеченный конус 8, сопряженный с калибрующим участком 6, выполнен с отношением диаметра меньшего основания к диаметру большего основания 1.01-1,2. Образующая усеченного конуса 7,. сопряженного с обжимным участком 4, составляет с осью оправки угол /3| , больше угла рабочего конуса волоки од на 10-30%.

Инструмент работает следующим образом. При волочении из-за того, что на переходном участке 5 угол наклона образующей усеченного конуса 7, сопряжённого с обжимным участком 4, больше угла рабочего конуса волоки ав , труба на этом участке редуцируется по диаметру без обжатия стенки, оставаясь с толщей стенкой, чем зазор между калибрующим участком 6 оправки и калибрующим участком волоки .1.

00

N

д

кэ

Os О

По мере прохождения она обжимается изнутри трубы усеченным конусом 8 переходного участка 5 и подвергается калибровке калибрующим участком б оправки 2 в Калибрующем участке волоки 1. Оправка в деформационной зоне удерживается не только силами трения, а и нормальными силами, действующими по контактной поверхности усеченного конуса 8 переходного участка 5. Механизм самоустанавливания заключается в следующем. При изменении условий по длине трубы (коэффициента трения, механических свойств металла, разно- толщинности и прочих условий) нарушается равновесное положение оправки (фиг. 1) и она начинает перемешаться вдоль оси волочения. При смещении оправки влево (фиг, 2) обжатие стенки на обжимном участке 4 будет уменьшаться, а на переходном участке 5 обжатие стенки изнутри трубы будет воз- растать. Перераспределение деформаций между обжимным участком 4 и переходным участком 5 сопровождается изменением силовых условий. Сила выталкивания будет снижаться, а сила втягивания будет возвра- стать и стремится возвратить оправку в равновесное положение. При смещении оправки вправо (фиг. 3) величина обжатия стенки на обжимном участке 4 будет увеличиваться, а на переходном участке 5 будет уменьшаться (на фиг. 3 изображено положение оправки, при котором обжатие стенки изнутри трубы равно нулю). В результате

перераспределения величины обжатия стенки сила втягивания будет снижаться, а сила выталкивания будет возрастать и стремиться оправку возвратить в рановесное положение.

Использование инструмента позволит при повышении деформации на 8-13% изготавливать трубы высокой геометрической точности,

.Формула изобретения

Инструмент для волочения труб, включающий волоку с обжимным и калибрующим участками и самоустанавливающуюся оправку, имеющую свободный цилиндрический, обжимной, переходной и калибрующий участки, отличающийся тем, что, с целью устойчивости оправки в деформационной зоне путем обеспечения повышения точности, переходной участок оправки выполнен в форме двух сопряженных меньшими основаниями усеченных конусов с отношением диаметра меньшего основания к диаметру большего основания, сопряженного с калибрующим участком, 1,01-1,2, причем образующая усеченного конуса, сопряженного с обжимным участком, составляет с осью оправки угол, больший угла рабочего конуса волоки на 10-30%, а калибрующий участок оправки расположен в зоне калибрующего участка волоки.

««. /

Фие.2

Фиа.3

| Самоустанавливающаяся оправка для протягивания труб через волоку | 1975 |

|

SU537726A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ бухтового волочения труб | 1975 |

|

SU839642A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-06-15—Публикация

1991-03-04—Подача