Изобретение относится к способу приготовления катализатора селективного получения диметилового эфира из метанола.

Цель изобретения - создание экологически чистого способа приготовления катализатора, упрощение способа, повышение активности и селективности катализатора.

Поставленная цель достигается благодаря тому, что углеродный носитель сначала пропитывается фосфорнопольфрамопой или кремневольфрамовой гетерополикисло- тами ГПК и выпаривается, зятем раствором состоящего из нитрата цезия и нитрата магния или карбоната калия и нитрат магния и снова выпаривается, наконец обрабатывается раствором сульфягл меди или алюминия при мольном отношении ГПК: соль цезии или калия (М ):соль магния (М)холь меди или алюминия (М )

1:1-1,5:0,1-0,2:0,25-1.5

с последующим выпариванием и активацией при 500-550°С в токе воздуха.

При этом становится возможным создать экологически чистый способ приготовления катализатора не требующий использования труднодоступных лантаноидов, исключающий лличия тяжелых металлов в елочных водах а также исключающий активацию катализатора в инертной среде, которые упрощают способ о целом При этом способ обеспечивает селективность по диметиловому эфиру 98-99.5% и степень

00

кэ -N

ND СО

-ч

превращения метанола 90-96% при атмосферном или незначительных (1-3 ат) давлениях, температуре 250-300 с временем контакта ,18-0,42 сек,

Сущность способа заключается в том, что углеродный носитель, размерами частиц 1,8-2,0 мм, сначала при 18-25°С пропитывается раствором содержащим 5,592-10,670 г фосфорновольфрамовой НзР Л/12040 (реактивный, ГОСТ 18290-72) или 5,567 г кремне- вольфрамовой H/iSiWi204o (реактивный, ТУ 6-09-3942-75) гетерополикислоты, выдерживается в этом растворе в течение 2-3 ч, потом кипятится до полного удаления влаги, Затем носи ель при 18-25°С обрабатывается раствором, содержащим 0,194-0,671 г нитрата цезия CsNOa и 287-549 мг нитрата магния Mg(NO) или содержащим 0,139 г карбоната калил К2СОз и 299 мг нитрата магния (Мд(МОз)2, выдерживается в течение 2-3 ч и вновь кипятится до полного удаления влаги. Носитель, содержащий ГПК и соли щелочных металлов, пропитывается при комнатной температуре рзствооом содержащим 0,318-0,551 г сульфата меди CuS04 или 0,166-0,338 г алюминия (5См)зи выдерживается в этом растворе в течение 2-3 часов, затем выпаривается досуха, активируется на воздухе в течение 2-3 часов при температуре 500-550°С.

Состав катализатора при данном способе приготовления соответствует эмпирической формуле

MaMbMcWdXrNrSrjOh

где или C,s, , или Al, X-P или Si, a-0,04-0,17, Ь-0,004-0,017. сНЗ.ОЗ- 0,15, сЫ,00, е-0,08, f-0.02-0,17, д-0,04-0,15, .58-4,08. что соответствует мольному отношению компонентов

ГПК:М :М :М 1:1-1.5:0,1-0,2:0,25-1,5 П р и м ер 1. 200 см или 106,25 г углеродного носителя при 18-25°С пропитывается 200 мл водного раствора содержащего 10,670 г реактивной фосфорноиольфрамопой гетерополикислоты (ГПК) HaPWraQwl 1,41-120. Носитель после 2-3 ч выдерживания в этом растворе кипятится до полного удаления влаги, снова при 18-25°С обрабатывается 200 мл водного раствора содержащего 0.671 г азотнокислого цезия СзМОз, а также 0,0549 г нитрата магния Мд(МОз)2 и после 2-3 ч выдерживания в этом растворе, вновь кипятится до полного удаления влаги. Обработанный таким образом носитель повторно, при 18-25°С пропитывается 200 мл водного раствора, содержащего 0,551 г сернокислой меди . выдерживается в течение 2-3 ч. затем выпаривается досуха и в течение 2-3 ч активируется на воздухе при 500-550°С.

Состав катализатора при данном способе приготовления соответствует мольному отношению компонентов

СзГ 10з:Мд()2:Си304:ГПК 1:0,1:1:1 или эмпирической формуле

Cso.onMgo,ocfiCuoo6WPo.rjf3Nao.oBSo.oB03.92 нанесенного в количестве 10 мас.% на углеродный носитель (табл.1 пример 1).

Активность катализатора испытывают в

реакции превращения метанола в диметиловый эфир (ДМЭ).

Для этого 40 см или 21,25 г нанесенного катализатора загружают в кварцевый реактор проточного типа диаметром 25 мм и

5 при температуре 250°С подают метанол со скоростью 12 мл/ч с временем контакта 0,37 с.

При этих условиях конверсия метанола достигает 96%, а селективность 99.5%. За 8

0 ц работы катализатора конверсия метанола и селективность по ДМЭ сохраняется практически постоянным (конверсия метанола изменяется всего на 2%).

В табл.2 приведены результаты работы

5 катализатора в течение 8 часов, характеризующие его активность.

Катализатор полученный по данному примеру испытан не только в лабораторном масилабе, но и в условиях полупромышлен0 ного опытного производства на Венгерской установке марки OL-105/02 типа двойной проточный реактор.

Для этого 100 см нанесенного катализатора загружается в реактор проточного

5 типа из нержавеющей стали, далее подается предварительно разогретый до 200°С метанол со скоростью 30-75 мл/час. Процесс осуществляют при 250-300°С и атмосферном или незначительном давлениях.

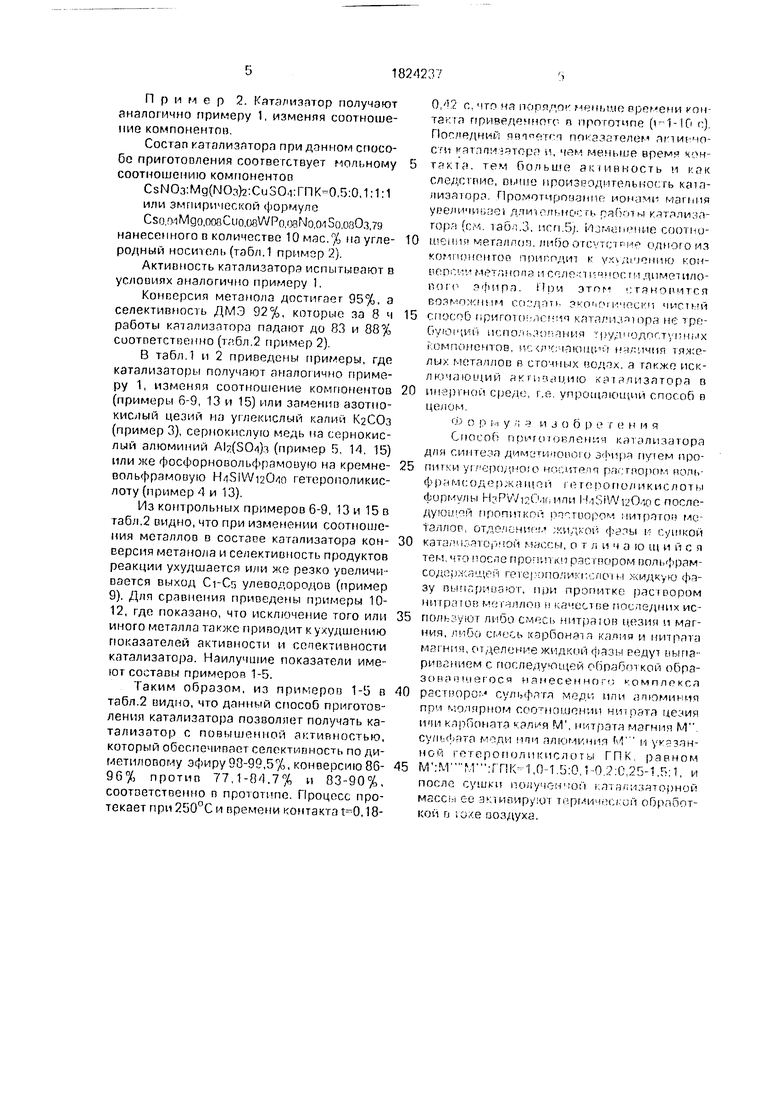

0в табл.3 приведены результаты испытания катализатора в зависимости от скорости подачи метанола, температуры процесса и длительности работы катализатора.

В испытаниях 1-4 приведены результа5 ты работы катализатора в течение 8 ч. В испытание 2 пробег катализатор составляет 120 ч или 15 циклов по 8 ч. В последнем случае перед началом каждого цикла, катализатор в течение 1 ч выдерживался при 300° в

0 ТОке воздухе 30 мл/мин. Из таблицы видно, что оптимальная конверсия наблюдается при скорости подачи метанола 30-40 мл/ч, или времени контакта ,32-0,42 с (табл.3, исп.1 и 2). Однако селективность диметилового

5 эфира при этом не превышает 94%,

В табл.3 исп.5 приведены показатели активности катализатора за 74 ч непрерывной работы. При 250°С и давлении 1-2 ат

селективность диметилового эфира достигает 99% при конверсии метанола 98-94%,

Пример 2 Катялиз-ттор получают аналогично примеру 1, изменяя соотношение компонентов

Состап катализатора при данном способе приготовления соответствует мольному соотношению компонентов

CsNOa Мд(МОз) CuSOi ГПК-0 5 0,1:М

или эмпирической формуле

Cso o-iMgo oosCuo oeWPo wNrj 01 So озОз.тэ нанесенного в количестве 10 мае % па угле- родный носитель (табл.1 пример 2}

Активность катализатора испытывают в условиях аналогично примеру I

Конверсия метанола достигает 95%, а селективность ДМЭ 92%, которые за 8 ч работы кятализттора падают до 83 и 88% соотпетственно ( 2 пример 2)

В табл 1 и 2 приведены примеры, где катализаторы получают аналогично примеру 1, изменял соотношение компонентов (примори 6-9, 13 и 15) или заменив азотнокислый цезий на углекислый калии КаСОз (пример 3), сернокислую медь на сернокислый алюминий AI( (пример 5 14 15) или же фосфорновольфрамовую на кремне- вольфрамовую H/iSiWi20/io гегерополикис- лоту (пример 4 и 13)

Из контрольных примеров 6-9, 13 и 15 в габл 2 видно, что при изменении соотношения металлов в состаое катализатора кон- версия метанола и селективность продуктов реакции ухудшается или же резко увеличи вается выход Ci-Оз улеводородов (пример 9). Для сравнения приведены примеры 10- 12, где показано, что исключение того или иного металла также приводит v ухудшению показателей активности и сепективности катализатора Наилучшие показатели имеют составы примеров 1-5.

Таким образом, из примеров 1-5 п табл 2 видно, что данный способ приготовления катализатора позволяет получать катализатор с повышенной активностью, который обеспечивает селективность по ди- метиловому эфиру 90-99,5%, конверсию 8G- 96% против 77 1-84.7% и 83-90%, соотзетственно в прототипе Процесс протекает при 250°С и времени контакта ,180/52 г ЧТ1 чя п )п°, НРНЫЧО времени кон таг га приведенной п прототипе ( ) По лрдниГ п ч т . -( ч HOI отелем шпиню С Я катти1 -гморг1 и, чем меньше врем« такт с тем больше амивность ч i ок следствие, пыше нроизгодчтепьпос гь катя- лиэатро Про отирочсзипе ион шг магния уреличиь . нс i ь гзб п м HI ча- rnp i (г.ч табп 3, пгп 5; 1им. спотно- it oiiii металлом либо огг тек ИР одного из омпог( ппигпдит к чд|ирпию юи- ьеп ч MpTfiMnib1,1 ггл тгичрстп тиметило nnri 4 juipa Пои этпг ТРНОНИТГЯ вочмпкняп со дп i-cHir чисти г пос nfj ьригото in п катр/чкш орл не т ре ivioi ii ii in по и П11 я г| ул||одпгт, iMii ix i оппонентов ( тощи i н н-пчип тяч е- ли металлов в сггнних а также исключающий а к г и ч и ю л.т т пизаторл в HH PIHOU cpe/it, г е упрощающий способ в целом

i п с р , i у , и j о о р е г е н и я Способ поипнорленчч клтлли затора для спите vi дим пР| опо1о З Ьир про

П1Н1И , I t pO/sHOIC НО МТР П )i ГПОрОГ НОЛЬ

фрнг к о А р,лл нр и i етг пополикислоти (iopi v/ibi hbRvVi Uif I ibiWuOw с после- дуюа|Л|1 пропиткой .« мтряго r-ie тзллоп отг 0 1очис идг он г сушкой катли i 1г()ои м, о т /i и ч г) ю ш и и с л тег-1 «тт после про чмичрч чрс ромпольфрам содл;4 г ш,е i гою) ) i no in нидк,ю ф1- зу пипарит-О, при пропитке рас i вором нптраюр Mfji -winn с i aueciГзб rinc тедних ис- ноль либо см - Сь нитраюв цезия ч магния, |-| би смесь сарбонят ч клпия и ниграТ ) м(ни« от елоние жидкий фазы редут вы па ривснием г последующей брабткои обра- зона и MI ei ося нтнесенчо . -ОМПЛРКГЛ расгнорО сулифггл 1еди или «зпюминчя ппи f.,oi4pnoM пиемии читйтл цезия и пи н трПоиятя i РПИЯ М )э ы магния М сул1Л-)та пни алюминия М н к ч-эн- ноч iогерополикислоты ГПК равном М М М1 ГПК 1,0 1 Ь О 1 0 U 25-1 f 1 и после сушки полу on i ai г л., 1 шторной

MSCCi I CU -) HIElVlpy О Ti pr.M1 V( и И Обр()ППТкои D . иоздуха

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для превращения метанола в диметиловый эфир | 1989 |

|

SU1703172A1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОЙ ПО ВОДОРОДУ ГАЗОВОЙ СМЕСИ ИЗ ДИМЕТИЛОВОГО ЭФИРА | 2000 |

|

RU2165790C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКЕНОВ ИЗ ОКСИГЕНАТОВ С ИСПОЛЬЗОВАНИЕМ НАНЕСЕННЫХ НА НОСИТЕЛЬ ГЕТЕРОПОЛИКИСЛОТНЫХ КАТАЛИЗАТОРОВ | 2007 |

|

RU2446011C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ МЕТИЛАЦЕТАТА | 2009 |

|

RU2422203C1 |

| Способ приготовления молибденсодержащего катализатора для окисления циклогексена | 1986 |

|

SU1468585A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО СИНТЕЗА МЕТАНОЛА | 1997 |

|

RU2161536C2 |

| Способ получения смеси 2,6- и 2,4-ксиленолов | 1990 |

|

SU1778110A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2006 |

|

RU2419596C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛАЦЕТАТА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170724C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ ОЛЕФИНОВ C - C В КЕТОНЫ | 1981 |

|

SU1031045A1 |

Сущность изобретения: продукт-катализатор (КТ) эмпирической формулы Cso o/iMgo ooaCuooeWPoоаМо.смЗо.оаОз 79 на углеродном носителе получают пропиткой углеродного носителя раствором вольф- рамсодержащей гетерополикислоты общей формулы НзР Л/120ад или H4SlWi20 w с по следующим выпариванием жидкой фазы, пропиткой раствором смеси нитратов цезия и магния или смесью карбоната калия и нитрата магния с последующим выпариванием жидкой фазы, обработкой нанесенного комплекса раствором сульфата меди или алюминия при молярном соотношении нитрата цезия или карбоната калия (М ), нитрата Mai ния (М), сульфата меди или алюминия (М ) и указанной гетерополикислоты (ГПК), равном М (1.0- 1,5):(0.1-0,2):(0,25-1,50):1, сушкой и термической активацией в токе воздуха Характеристика: повышенные активность и селекшпность катализатора. 3 табл (/ С

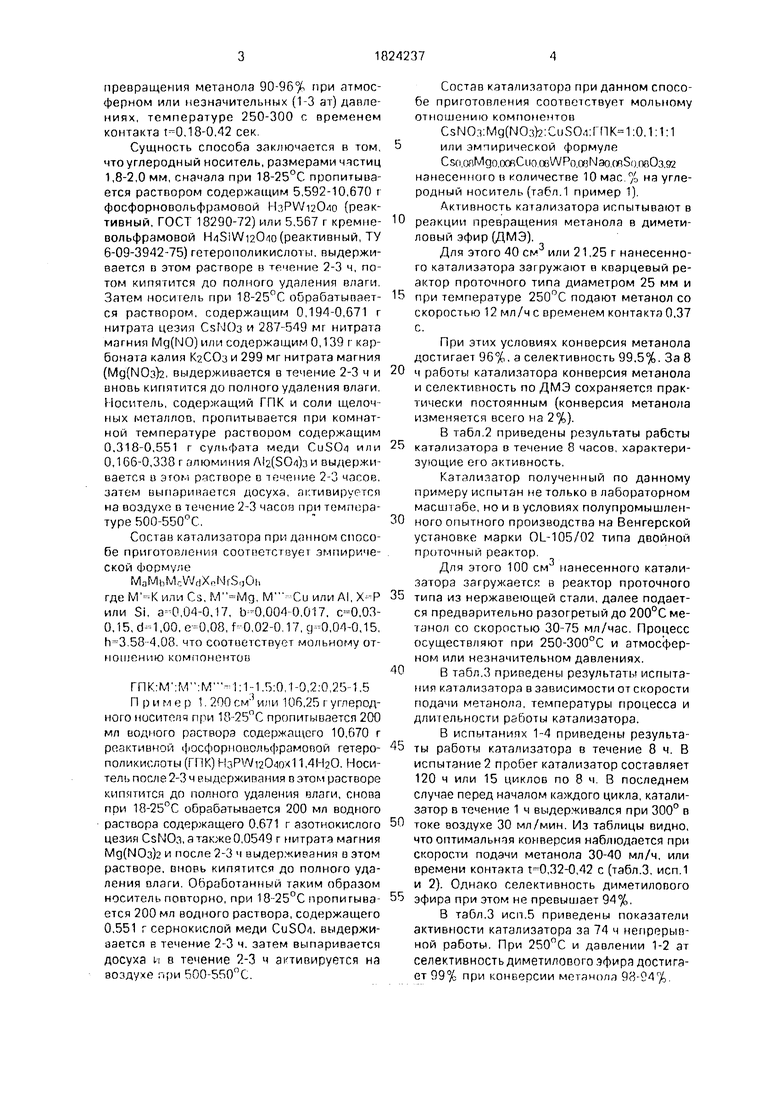

Количество исходных компонентов для приготовления катализатора нанесенного на углеродный носитель типа Сибунит

-PW - фосфорновольфрамовая кислота HaPWiaO/io

SIW- кремневольфрамовая кислота H iSiWi204o

-М - соль Cs или К; М - соль Мд: М - соль Си или AI.

Продолжение табл.1

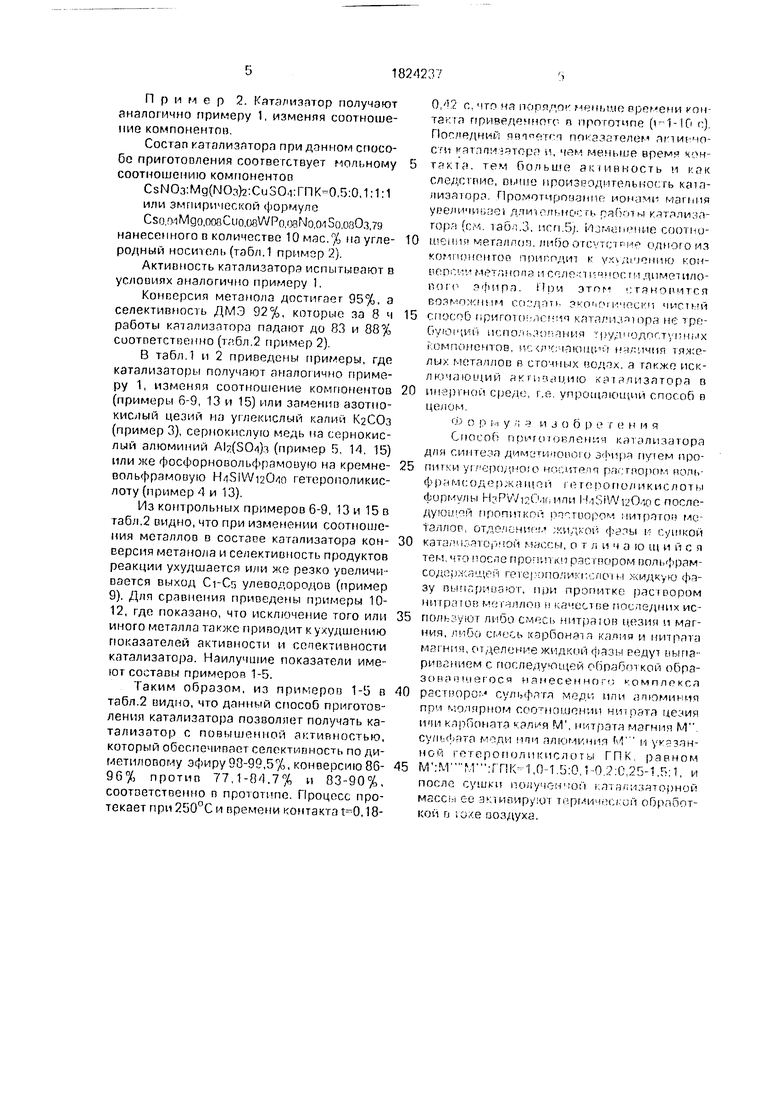

Таблица 2

Показатели активности и селективности полученных катализаторов при 250°С временем

контакта .37 сек

Процесс осуществлен при 300 и с

Показатели активности в зависимости от скорости подачи метанола, температуры и времени работы катализатора п. 1 (см. также табл,1 и 2).

Таблица 3

| Патент США Kfc 4724275, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Патент США № 4757044 | |||

| кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1993-06-30—Публикация

1991-05-14—Подача