Изобретение относится к сельскохозяйственному и промышленному машиностроению, в частности к устройствам для сварки и наплавки изношенных деталей машин.

Цель изобретения - повышение качества наплавки путем получения мелкодисперсного защитного и охлаждающего газожидкостного слоя в зоне наплавки.

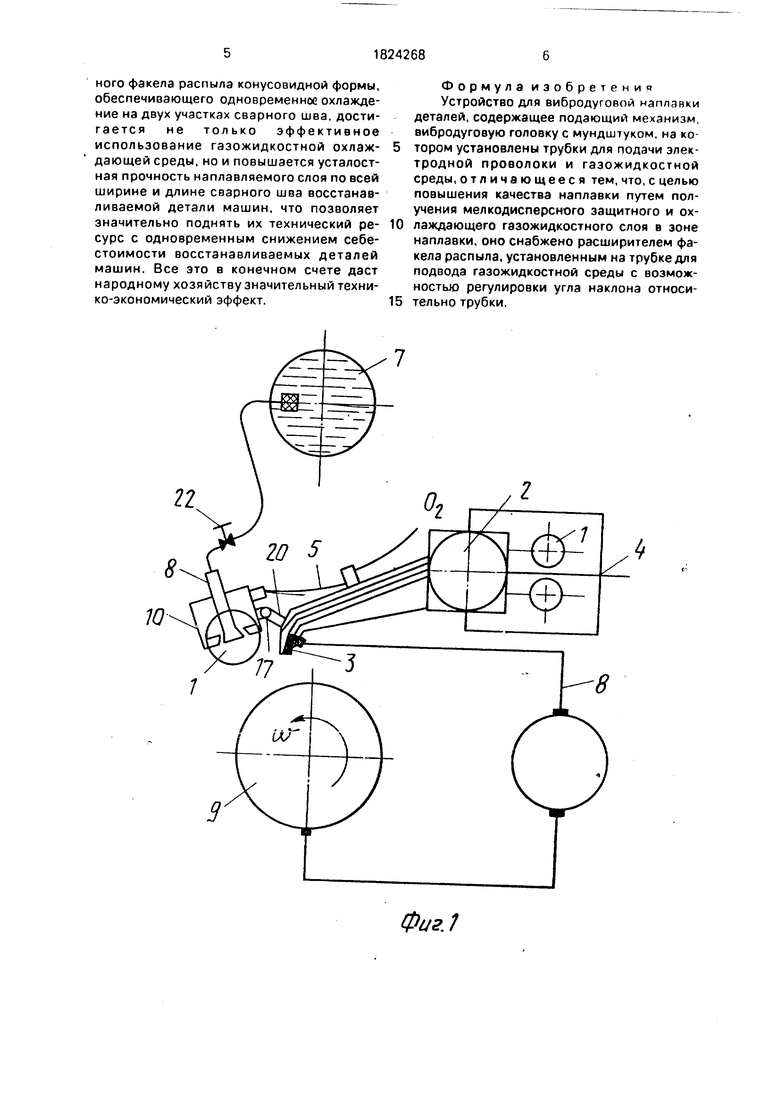

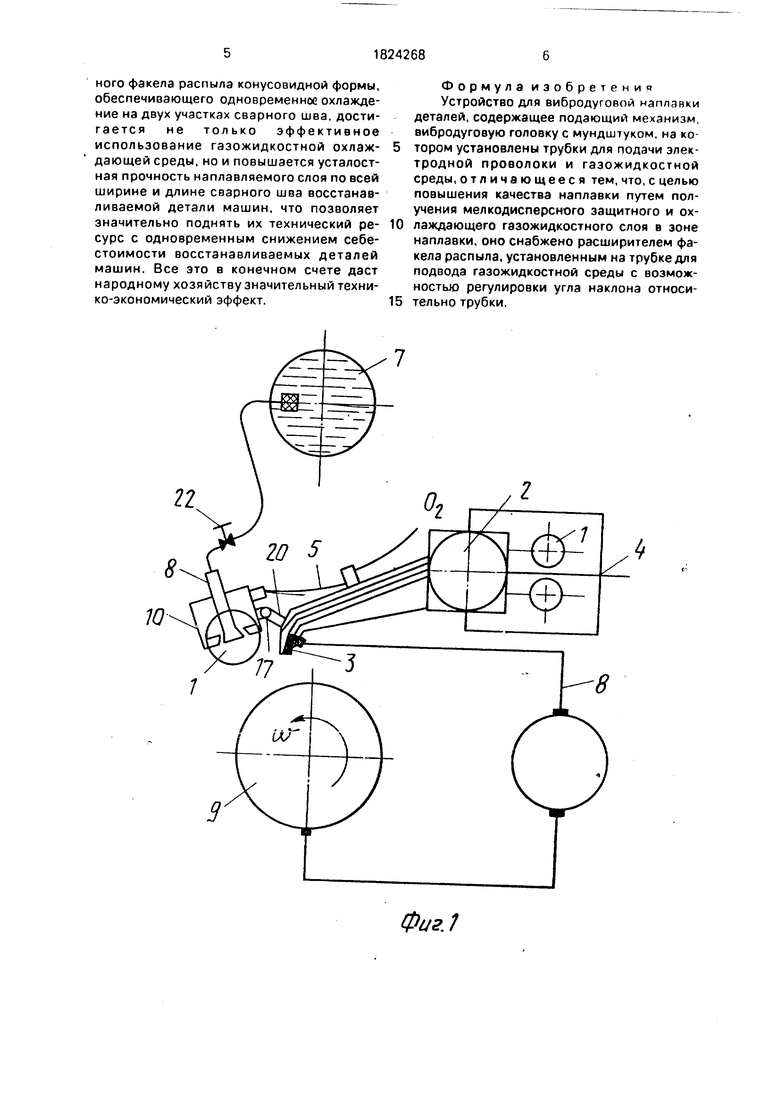

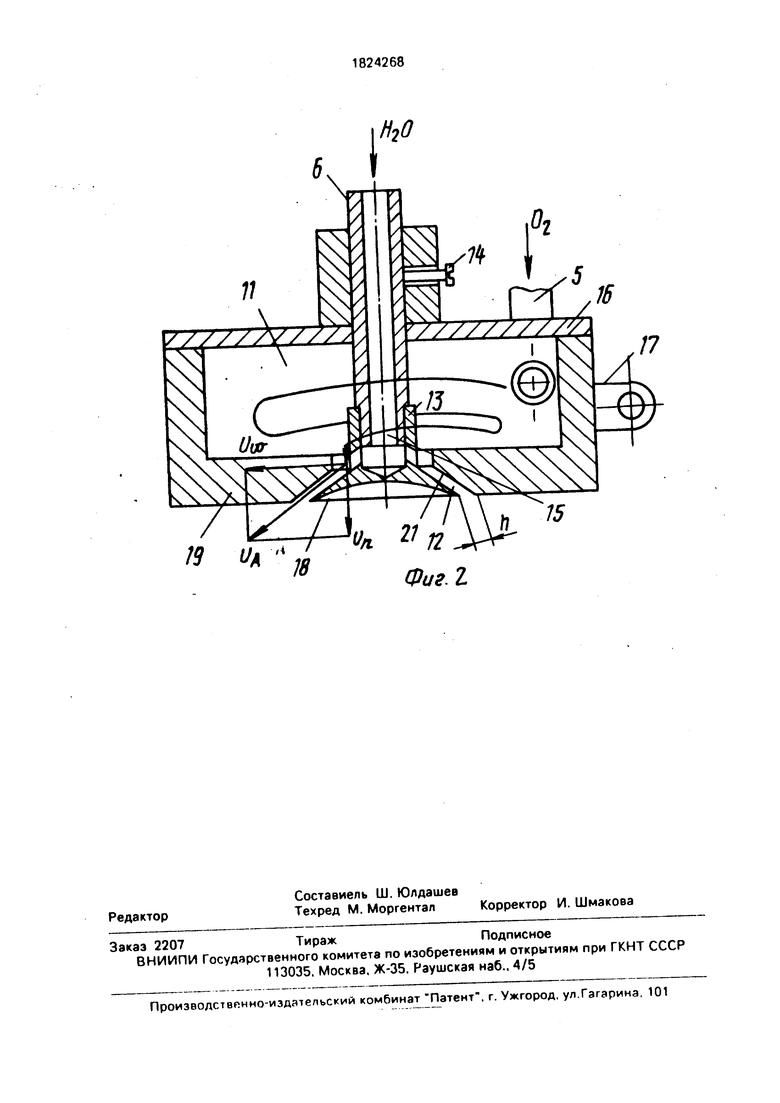

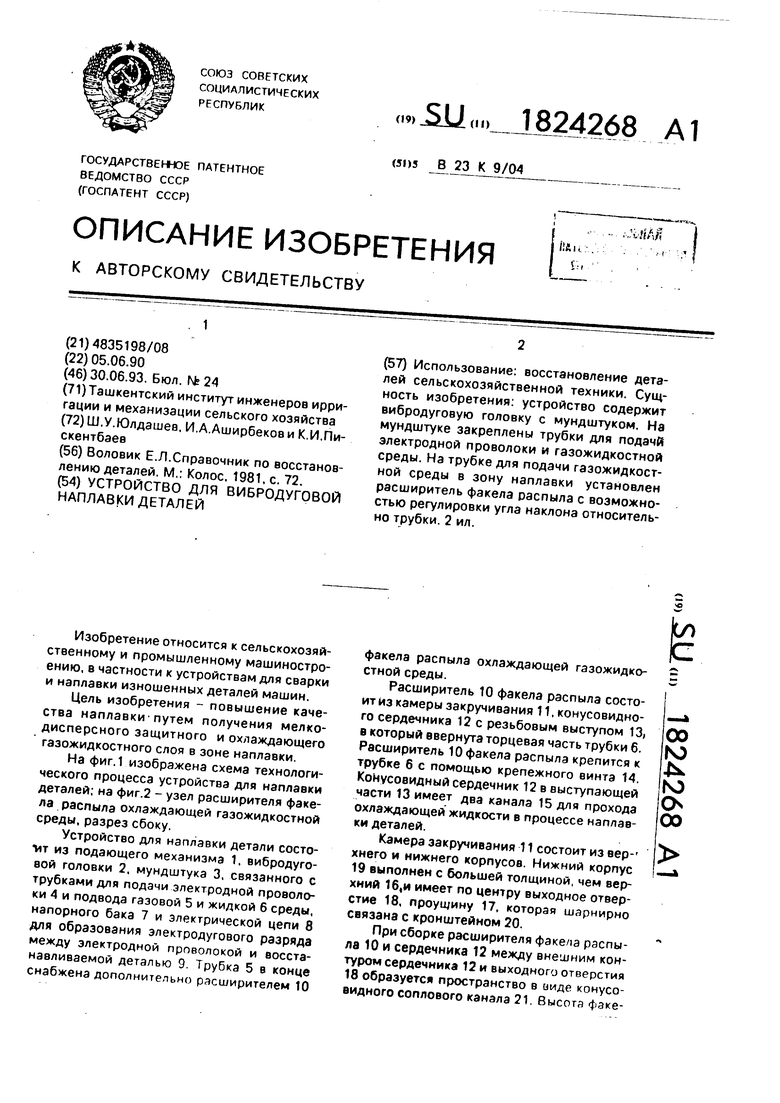

На фиг. 1 изображена схема технологического процесса устройства для наплавки деталей; на фиг.2 - узел расширителя факела распыла охлаждающей гаэожидкостной среды, разрез сбоку.

Устройство для наплавки детали состо- мт из подающего механизма 1, вибродуговой головки 2, мундштука 3, связанного с трубками для подачи электродной проволоки 4 и подвода газовой 5 и жидкой 6 среды, напорного бака 7 и электрической цепи 8 для образования электродугового разряда между электродной проволокой и восстанавливаемой деталью 9. Трубка 5 в конце снабжена дополнительно расширителем 10

Ё

факела распыла охлаждающей газожидкостной среды.

Расширитель 10 факела рэспыла состоит из камеры закручивания 11, конусовидного сердечника 12 с резьбовым выступом 13/ в который ввернута торцевая часть трубки 6. Расширитель 10 факела распыла крепится к трубке 6 с помощью крепежного винта 14. Конусовидный сердечник 12 в выступающей части 13 имеет два канала 15 для прохода охлаждающей жидкости в процессе наплавки деталей.

Камера закручивания 11 состоит из вер- хнего и нижнего корпусов. Нижний корпус 19 выполнен с большей толщиной, чем верхний 16,и имеет по центру выходное отверстие 18, проушину 17, которая шэрнирно связана с кронштейном 20.

При сборке расширителя факела рэспыла 10 и сердечника 12 между внешним контуром сердечника 12 и выходного отверстия 18 образуется пространство в оиде конусовидного соплового канала 21. Высота фзке00

го -N ю о

00

ла и ширина сечения на срезе соплового канала 21, а также расход газожидкостной среды регулируется путем регулировки положения конусовидного сердечника 12 - заворачивая или отворачивая его в трубку 6, или же путем перемещения самого корпуса расширителя 10 факела распыла по трубке 6 по высоте, предварительно ослабив для этой цели крепежный винт 14. Для подачи и отключения охлаждающей жидкости применяется двухходовый кран 22.

Трубка 6 тангенциально подведена к боковой стенке нижнего корпуса 17 расширителя 10, чтобы получить ичтенсивность закрутки подводимого газа, кинетическая энергия которого была бы достаточной для дробления жидкости, истекающей из двух каналов 15 сердечника 12,

Таким образом, расширитель представляет собой эжекторный дозатор, конструктивно приспособленный для увеличения ширины факела распыла газожидкостной охлаждающей жидкости с возможностью регулировки угла наклона факела распыла относительно поверхности сварного шва восстанавливаемой детали.

Через камеру завихрения 11 кислород поступает в зону калиброванных каналов конусовидного сердечника 12 и далее в сопловой канал расширителя, чтобы придать потоку газожидкостной среды вращательное движение.

В сопловом канале расширителя каждая частица газожидкостной среды испытывает в основном две скорости: Vn - осевая скорость среды; V - тангенциальная скорость вращения среды, которая сообщает газожидкостной среде результирующую скорость Va, что придает факелу конусовидный мелкокапельный распыл.

Конусовидный факел способствует организации охлаждения наплавляемого слоя одновременно по двум участкам. На первом участке в основном происходит формирование паровой защитной среды, исключающей доступ в зону наплавки грязного окружающего воздуха с большим содержанием азота и других компонентов химического элемента; а во втором - происходит непрерывный и равномерный процесс охлаждения, как по длине, так и по ширине наплавляем ого слоя восстанавливаемой детали.

Угол наклона факела распыла регулируется путем поворота расширителя 10 относительно шарнирной оси 17 кронштейна 20. Устройство для наплавки работает следующим образом.

В процессе наплавки восстанавливаемой детали кран 22 переводят в положение

открыто. При этом жидкость поступает в зону калиброванных каналов. В сопловом канале 21 поток газа, например,кислорода приобретает большую скорость из-за резкого сужения размера канала 21 в сравнении с размерами камеры завихрения 11. В результате этого с сопловом канале 21 создается эжектирующий эффект, необходимый для всасывания и дозирования жидкости

из двух калиброванных каналов 15 сердечника 12,

При оптимальной величине h и результирующей скорости Va потока газа на поверхности струи образуется завихрение, увлекаемое струей, причем это поступательное движение газа сопровождается вращением конечных масс - происходит интенсивное смещение газовой и жидкой

среды. Волнистая поверхность газовой среды обеспечивает более интенсивное увлечение жидкости из двух калиброванных каналов 21 сердечника, так как волны дополняют некоторые порции газа к увлекаемому трением в результате поршневого действия волн газа при их касании с внутренними стенками конусовидного соплового канала.

Вибрационное движение корпуса расширителя 10 (90 колебаний в секунду) способствует росту интенсивности процесса дробления струи и получения монодисперсной структуры охлаждающей жидкости. Вращательное движение газа в сопловом канале 21 и наличие конусовидного наконечника 11 обеспечивает формирование более широкой конусовидной формы распы- ливания, этим самым достигается нанесение охлаждающей среды на поверхность

наплавляемого слоя одновременно на два участка. При этом на первом участке в основном происходит формирование защитной паровой среды, которая препятствует доступу воздуха, содержащего молекулы

азота, ухудшающие устойчивости протекания процесса наплавки, а на втором участке происходит равномерное охлаждение сварного шва как по длине, так и по ширине. За счет такого процесса нанесения охлаждающей среды одновременно на два участка повышается равномерность охлаждения наплавляемого слоя как по его ширине, так и по длине окружности с OfiHOBOPWPHVJbiM повышением эффективности использования газожидкостной охлаждающей среды в зоне наплавки,

Высота факело и расход жидкости регулируются путем перемещения корпуса расширителя 10 по трубе 6 через винт 14.

Таким образом, пуюм непрерывного и стабильного формирования монодисперс

ного факела распыла конусовидной формы, обеспечивающего одновременное охлаждение на двух участках сварного шва, достигается не только эффективное использование газожидкостной охлаждающей среды, но и повышается усталостная прочность наплавляемого слоя по всей ширине и длине сварного шва восстанавливаемой детали машин, что позволяет значительно поднять их технический ресурс с одновременным снижением себестоимости восстанавливаемых деталей машин. Все это в конечном счете даст народному хозяйству значительный технико-экономический эффект.

Формула изобретения Устройство для вибродуговой наплавки деталей, содержащее подающий механизм вибродуговую головку с мундштуком, на котором установлены трубки для подачи электродной проволоки и газожидкостной среды, отличающееся тем, что, с целью повышения качества наплавки путем получения мелкодисперсного защитного и охлаждающего газожидкостного слоя в зоне наплавки, оно снабжено расширителем факела распыла, установленным на трубке для подвода газожидкостной среды с возможностью регулировки угла наклона относительно трубки.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ВИБРОДУГОВОЙ НАПЛАВКИ | 1972 |

|

SU348311A1 |

| Наплавочная головка для наплавки заготовок контакт-деталей | 1977 |

|

SU955251A1 |

| Горелка для дуговой сварки в защитных газах | 1982 |

|

SU1031675A1 |

| Способ износостойкой наплавки | 1981 |

|

SU1016912A1 |

| Горелка для защиты сварочной ванны | 1985 |

|

SU1318359A1 |

| Горелка для дуговой наплавки | 1987 |

|

SU1493414A1 |

| УСТРОЙСТВО МОКРОЙ ПЫЛЕГАЗООЧИСТКИ | 2010 |

|

RU2440837C1 |

| СВАРОЧНАЯ ГОЛОВКА ДЛЯ СВАРКИ И НАПЛАВКИ ИЗДЕЛИЙ В СРЕДЕ ЗАЩИТНОГО ГАЗА | 2000 |

|

RU2194598C2 |

| Механизм для создания вибрации сварочного электрода при автоматической вибродуговой сварке и наплавке металлов | 1960 |

|

SU139386A1 |

| Устройство для дуговой сварки в защитных газах | 1981 |

|

SU996134A1 |

Использование: восстановление деталей сельскохозяйственной техники. Сущность изобретения: устройство содержит вибродуговую головку с мундштуком. На мундштуке закреплены трубки для подачи электродной проволоки и газожидкостной среды. На трубке для подачи газожидкостной среды в зону наплавки установлен расширитель факела распыла с возможностью регулировки угла наклона относительно трубки. 2 ил.

22

9

7

Фаг.

Я VK

IB

| Воловик Е.Л.Справочник по восстановлению деталей, М.: Колос, 1981, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1993-06-30—Публикация

1990-06-05—Подача