Известны установки для вулканизации формовых резиновых изделий, включаюш,ие смонтированные на опорах периодически вращаемый от силового цилиндра посредством храповой передачи кольцевой барабан с днищем, разделенный радиально установленными перегородками на равные термоизолированные камеры, снабженные нагревательными плитами, и устройства для перезарядки камер. В таких установках каждая из термонзолированных камер барабана снабжена нагревательными плитами для одной прессформы, выполненной со скосами, соответствующими скосам .направляющих, смонтированных в камере для обеспечения удержания прессформы в процессе вулканизации в закрытом состоянии. Эти установки не обеспечивают повышения производительности оборудования за счет увеличения количества вулканизуемых изделий на единицу производственной площади.

Предлагаемая установка отличается тем, что каждая из термоизолированных камер барабана снабжена крыщкой, на которой смонтированы стопка нагревательных плит, соединенных подвесками, выполненными с прорезями, увеличивающими зазоры между плитами при загрузке и выгрузке замковых прессформ, и опорные ролики, взаимодействующие с захватами, жестко закрепленными на траверсе, смонтированной на направляющих рамы и получающей шаговый подъем и возвратно-поступательное перемещение по вертикали от спловых цилиндров посредством

храповых и реечно-зубчатых передач.

Эта установка обеспечит увеличение количества вулканизуемых изделий на единицу производственной площади, благодаря чему повысится производительность.

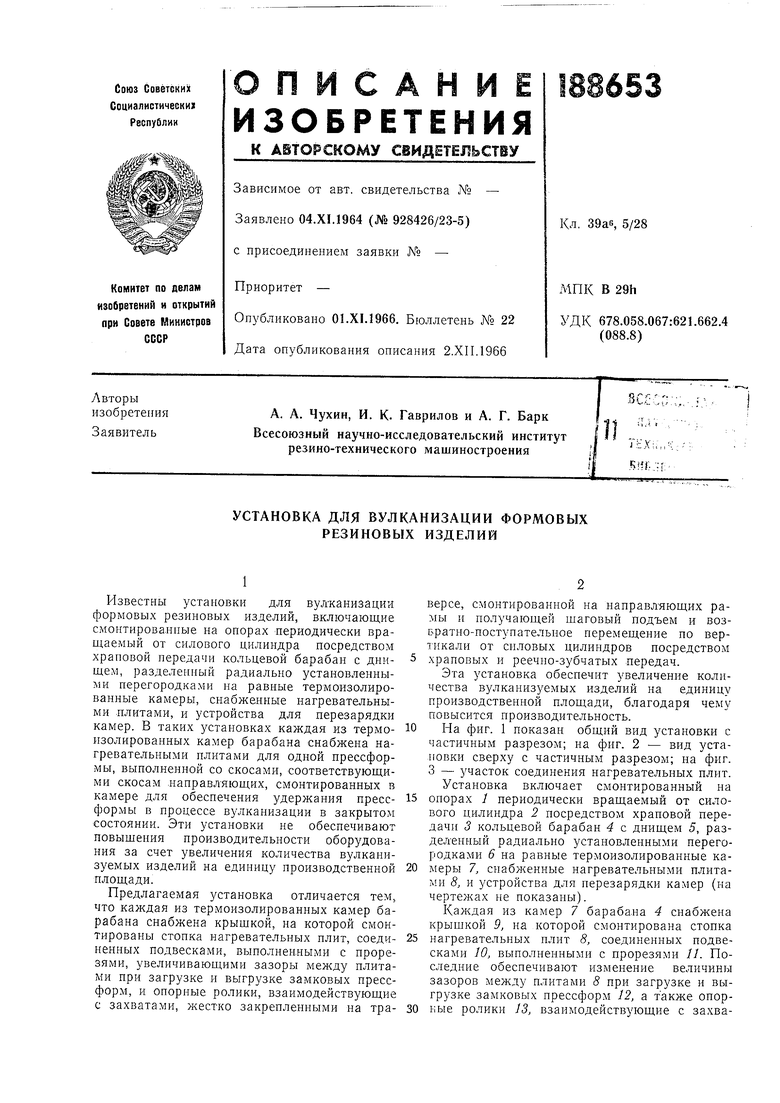

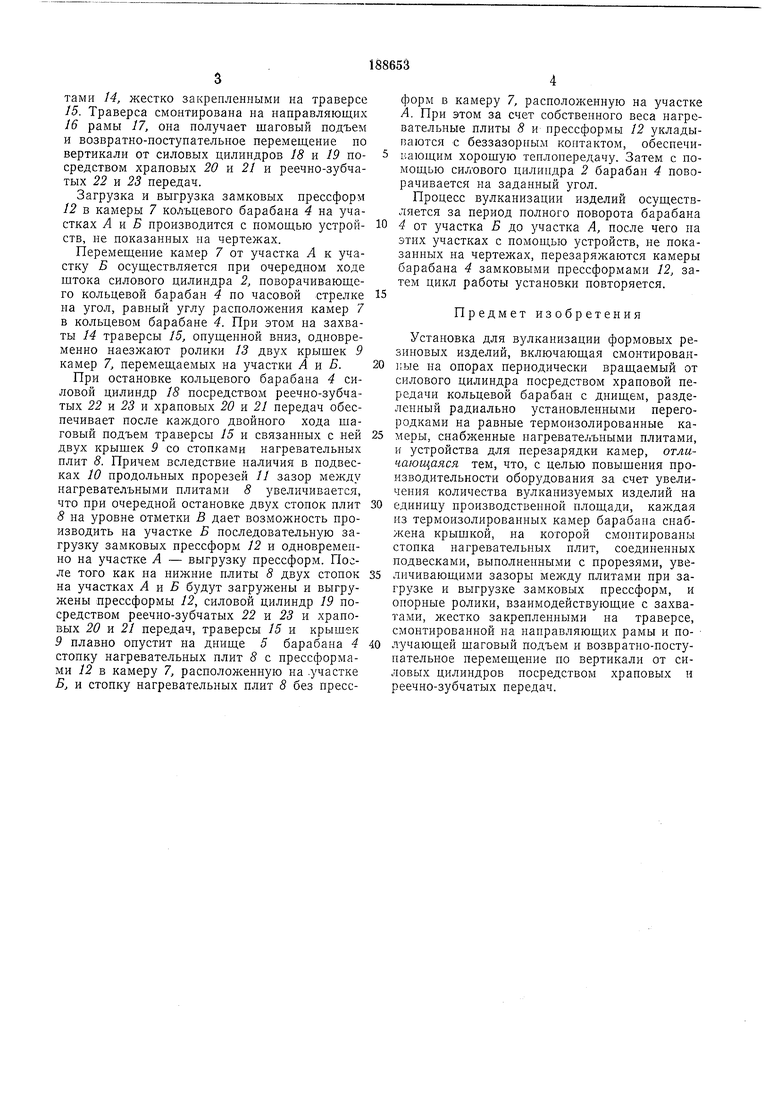

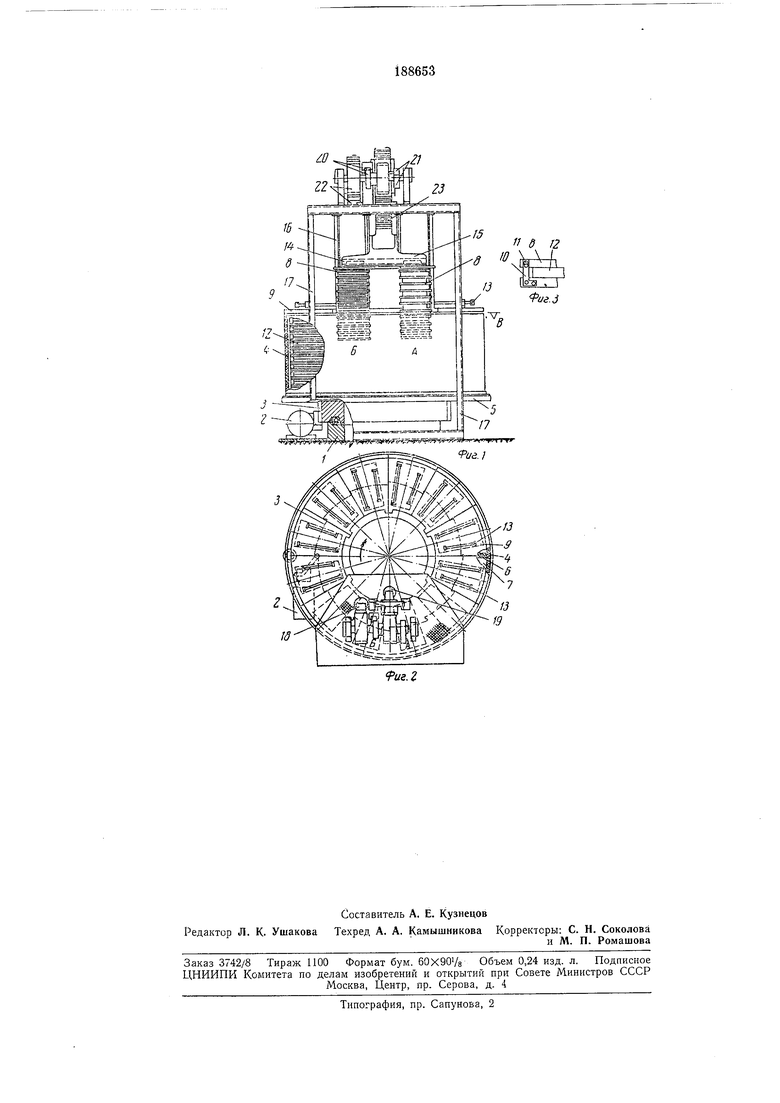

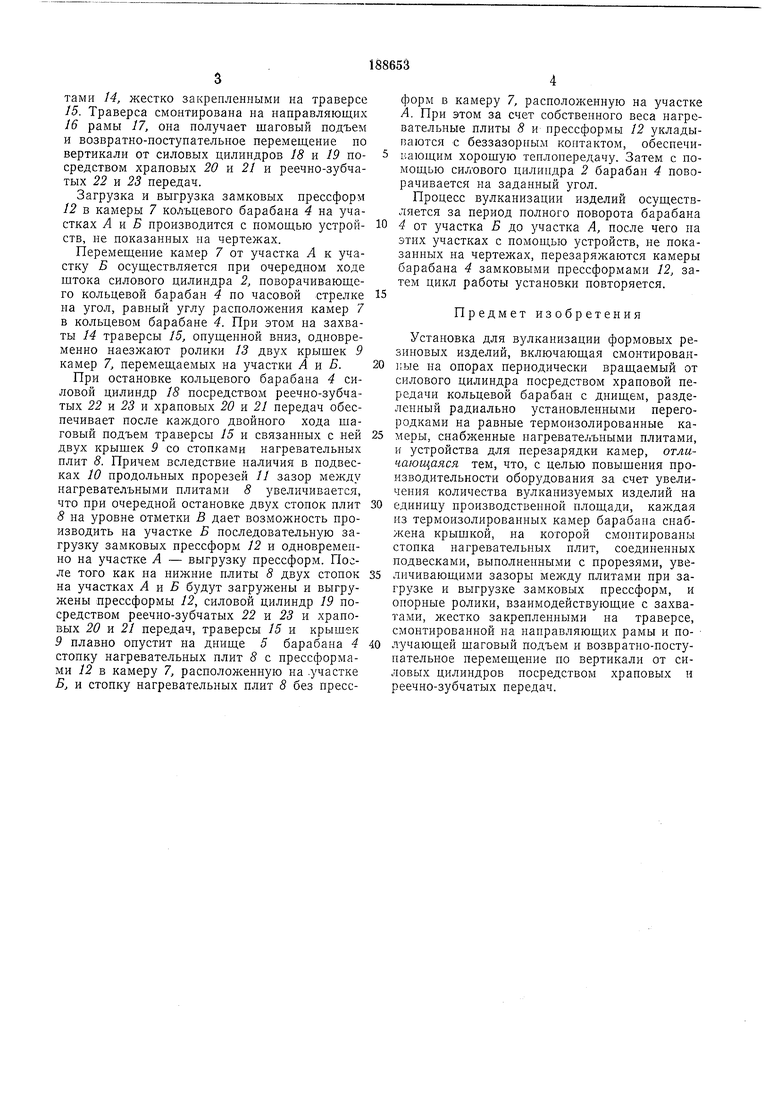

На фиг. 1 показан общий вид установки с частичным разрезом; на фиг. 2 - вид установки сверху с частичным разрезом; на фиг. 3 - участок соединения нагревательных плит. Установка включает смонтированный на

опорах У периодически вращаемый от силового цилиндра 2 посредством храповой передачи 3 кольцевой барабан 4 с днищем 5, разделенный радиально установленными перегородками 6 на равные термоизолированные камеры 7, снабженные нагревательными плитами 8, и устройства для перезарядки камер (на чертежах не показаны).

Каждая из камер 7 барабана 4 снабжена крышкой Я на которой смонтирована стонка

нагревательных плит 8, соединенных подвесками }0, выполненными с прорезями 11. Последние обеспечивают изменение величины зазоров между плитами 8 при загрузке и выгрузке замковых прессформ 12, а также опортами 14, жестко закрепленными на траверсе 15. Траверса смонтирована на направляющих 16 рамы 17, она получает шаговый подъем и возвратно-поступательное перемещение но вертикали от силовых цилиндров 18 и 19 посредством храповых 20 и 21 и реечно-зубчатых 22 и 23 передач.

Загрузка и выгрузка замковых прессформ 12 в камеры 7 кольцевого барабана 4 на участках Л и производится с помощью устройств, не показанных на чертежах.

Перемещение камер 7 от участка А к участку Б осуществляется нри очередном ходе щтока силового цилиндра 2, поворачивающего кольцевой барабан 4 по часовой стрелке на угол, равный углу расположения камер 7 в кольцевом барабане 4. При этом па захваты 14 траверсы 15, онущенной вниз, одновременно наезжают ролики 13 двух крышек 9 камер 7, перемещаемых на участки А и Б.

При остановке кольцевого барабана 4 силовой цилиндр 18 посредством реечно-зубчатых 22 и 23 и храповых 20 и 21 передач обеспечивает после каждого двойного хода щаговый подъем траверсы 15 и связанных с ней двух крышек 9 со стопками нагревательных плит 8. Причем вследствие наличия в подвесках 10 продольных прорезей // зазор между нагревательными плитами 8 увеличивается, что при очередной остановке двух стопок плит

8на уровне отметки В дает возможность производить на участке Б последовательную загрузку замковых прессформ 12 и одновременно на участке А - выгрузку прессформ. После того как на нижние плиты 5 двух стопок на участках А и Б будут загружены и выгружены прессформы 12, силовой цилиндр 19 посредством реечно-зубчатых 22 я 23 и храповых 20 и 21 передач, траверсы 15 и крышек

9плавно опустит на днище 5 барабана 4 стопку нагревательных плит 8 с прессформами 12 в камеру 7, расположенную на .участке Б, и стопку нагревательных плит 8 без прессформ в камеру 7, располол енную на участке А. При этом за счет собственного веса нагревательные плиты 8 и прессформы 12 укладываются с беззазорньш контактом, обеспечи5 иающим хорошую теплопередачу. Затем с помощью силового цилиндра 2 барабан 4 поворачивается на заданный угол.

Процесс вулканизации изделий осуществляется за период полного поворота барабана 0 4 от участка Б до участка А, после чего на этих участках с помош,ью устройств, не показанных на чертежах, перезаряжаются камеры барабана 4 замковыми прессформами 12, затем цикл работы установки повторяется.

Предмет изобретения

Установка для вулканизации формовых резиновых изделий, включающая смонтирован0 ;ые на опорах периодически вращаемый от силового цилиндра посредством храповой передачи кольцевой барабан с днищем, разделенный радиально установленными перегородками на равные термонзолированные камеры, снабженные нагревательными плитами, и устройства для перезарядки камер, отличающаяся тем, что, с целью повышения производительности оборудования за счет увеличения количества вулканизуемых изделий на

0 единицу производственной площади, каждая из термоизолированных камер барабана снабжена крышкой, на которой смонтированы стонка нагревательных нлит, соединенных подвесками, выполненными с прорезями, увеличивающими зазоры меледу плитами при загрузке и выгрузке замковых прессформ, и опорные ролики, взаимодействующие с захватами, жестко закрепленными на траверсе, смонтированной на направляющих рамы и нолучающей шаговый подъем и возвратно-поступательное перемещение по вертикали от силовых цилиндров посредством храповых и реечно-зубчатых передач.

д

- Ш

21

13

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВУЛКАНИЗАЦИИ ФОРМОВЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ | 1967 |

|

SU195090A1 |

| МЕХАНИЗМ СМЫКАНИЯ И РАЗМЫКАНИЯ ЧАСТЕЙ МНОГОЭТАЖНОЙ ПРЕССФОРМЫ | 1969 |

|

SU252589A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1969 |

|

SU251810A1 |

| СТОПОЧНЫЙ ВУЛКАНИЗАТОР | 1967 |

|

SU203202A1 |

| Устройство для перезарядки пресс-форм многопозиционного вулканизатора | 1983 |

|

SU1121152A1 |

| ВУЛКАНИЗАЦИОННЫЙ ПРЕСС С ПРЕССФОРМАМИ СТОПОЧНОЙ УКЛАДКИ | 1967 |

|

SU190554A1 |

| Устройство для перезарядки пресс-форм вулканизационного пресса | 1970 |

|

SU332689A1 |

| ЛИТЬЕВОЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ФОРМОВЫХ ИЗДЕЛИЙ | 1969 |

|

SU233877A1 |

| ПРЕСС-АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОВЫХ ИЗДЕЛИЙ | 1969 |

|

SU235978A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВЫХ ЛИТЬЕВЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1970 |

|

SU259357A1 |

Даты

1966-01-01—Публикация