Известны устройства для электрошлаковой сварки продольных и кольцевых швов, содержаш,ие направляющую рельсовую колонну, ходовую тележку, неремещаюш,уюся по рельсовой колонне, и смонтированную на ходовой тележке сварочную головку с механизмом подачи нескольких сварочных электродов и с токоподводяш,ими мундштуками, формуюш,ие ползуны для удержания шлака и расплавленного металла и механизм для создания колебаний электрода вдоль сварочной ванны.

Особенность описываемого устройства состоит в том, что сварочная головка закреплепа поворотно на оси, параллельной рельсовой колонне, а формуюш.ие ползуны закрепле 1Ы на двух ножах, располагаемых в зазоре свариваемых изделий и подвешенных с помош,ью двух независимых рычажно-шарнирпых параллелограммных систем, находящихся под действием пружин и фиксируемых с помощью храпового механизма.

С целью обеспечения сварки угловых, тавровых и т. п. шБов, сварочная головка снабжена мундштуками, изогнутыми в горизонтальной плоскости на угол до 30°, а механизм для колебаний электрода снабжен устройством для смещения зоны колебаний, что компенсирует возможиую непараллельность рельсовой колонны и свариваемого шва.

Токоподводы для отдельных электродов, с целью упрощения конструкции, электрически соединены между собой.

Такое выполнение устройства позволяет сваривать швы, различно расположенные относительно рельсовой колонны, быстро удалять шлак, обеспечивает повышенную надежность в работе.

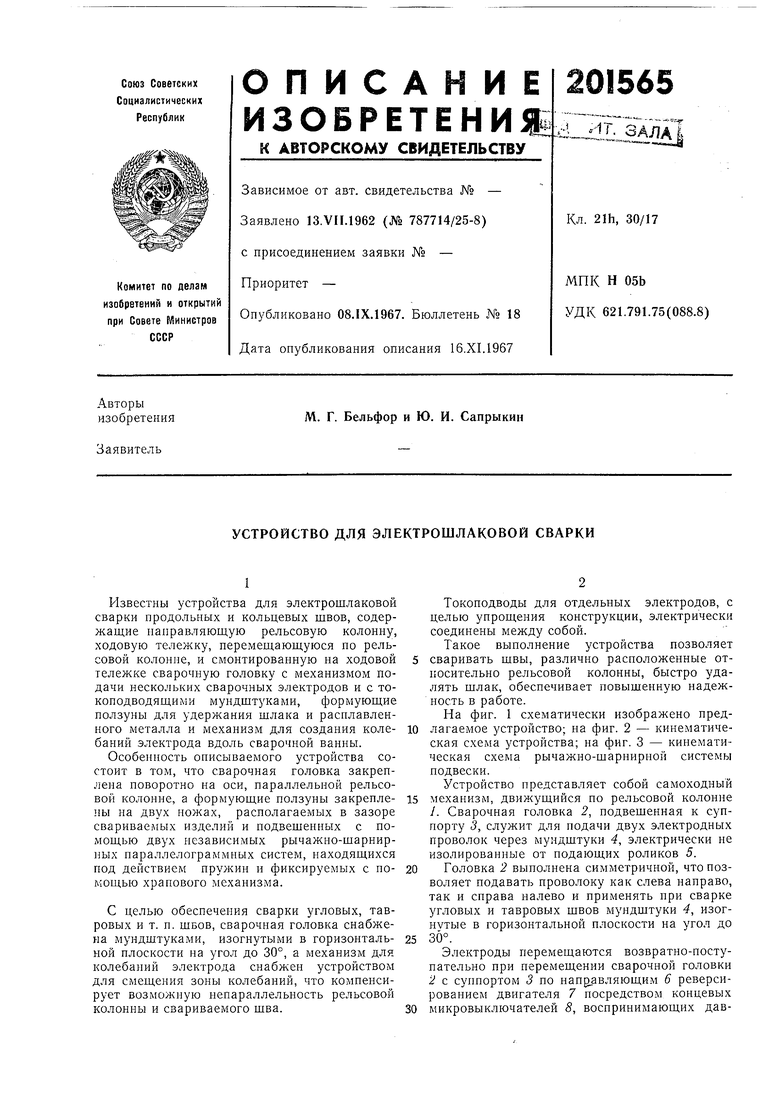

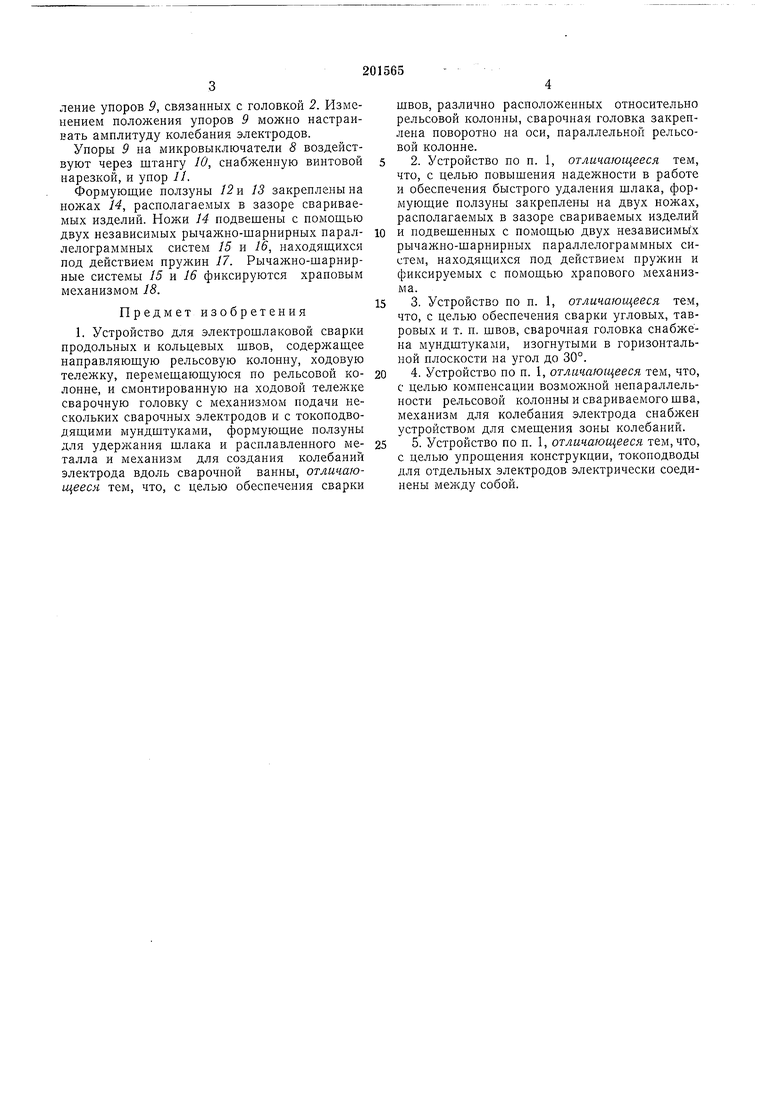

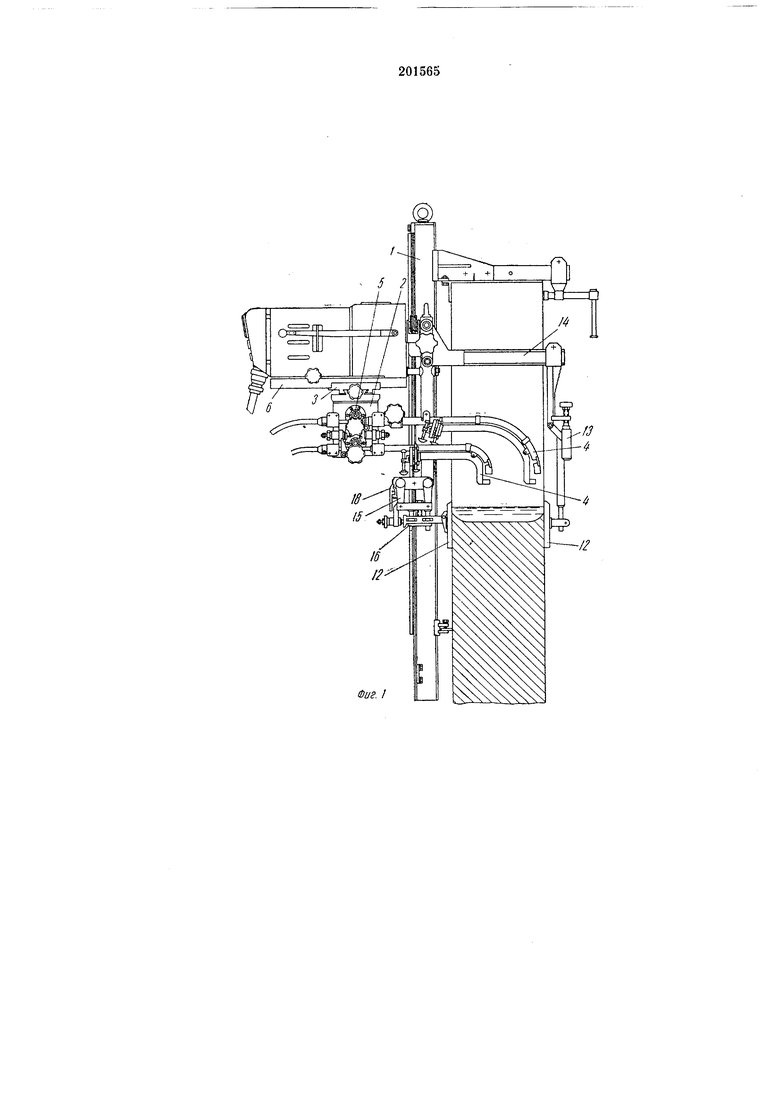

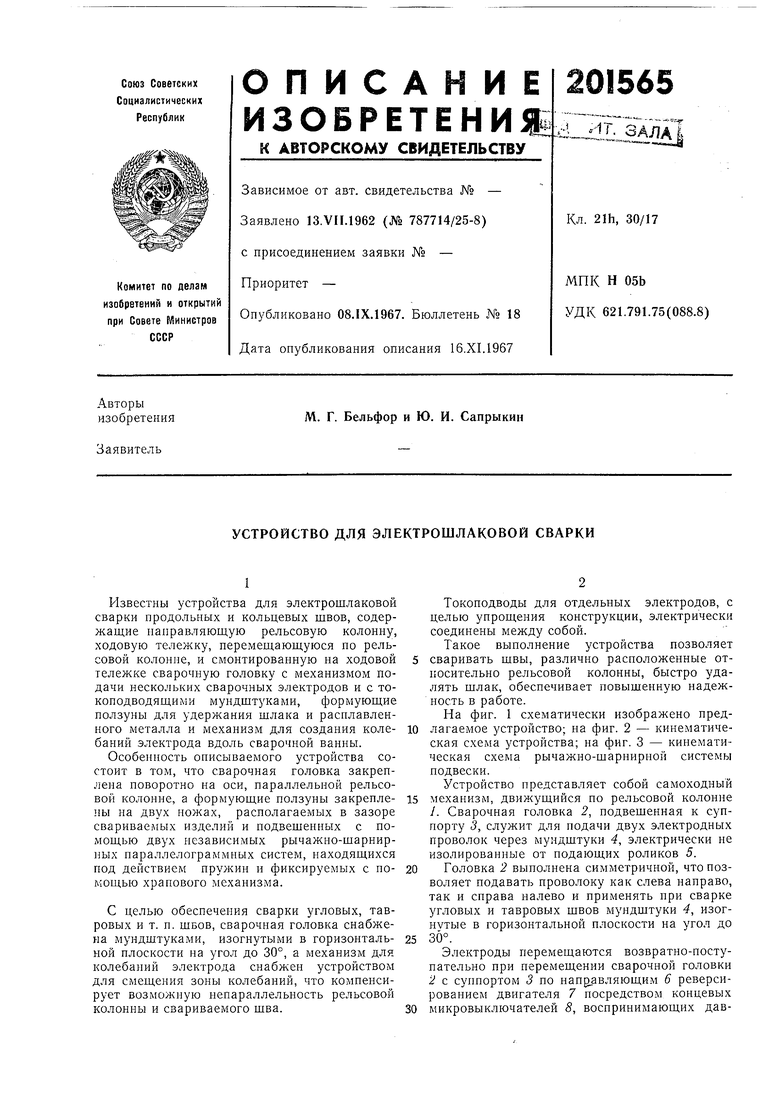

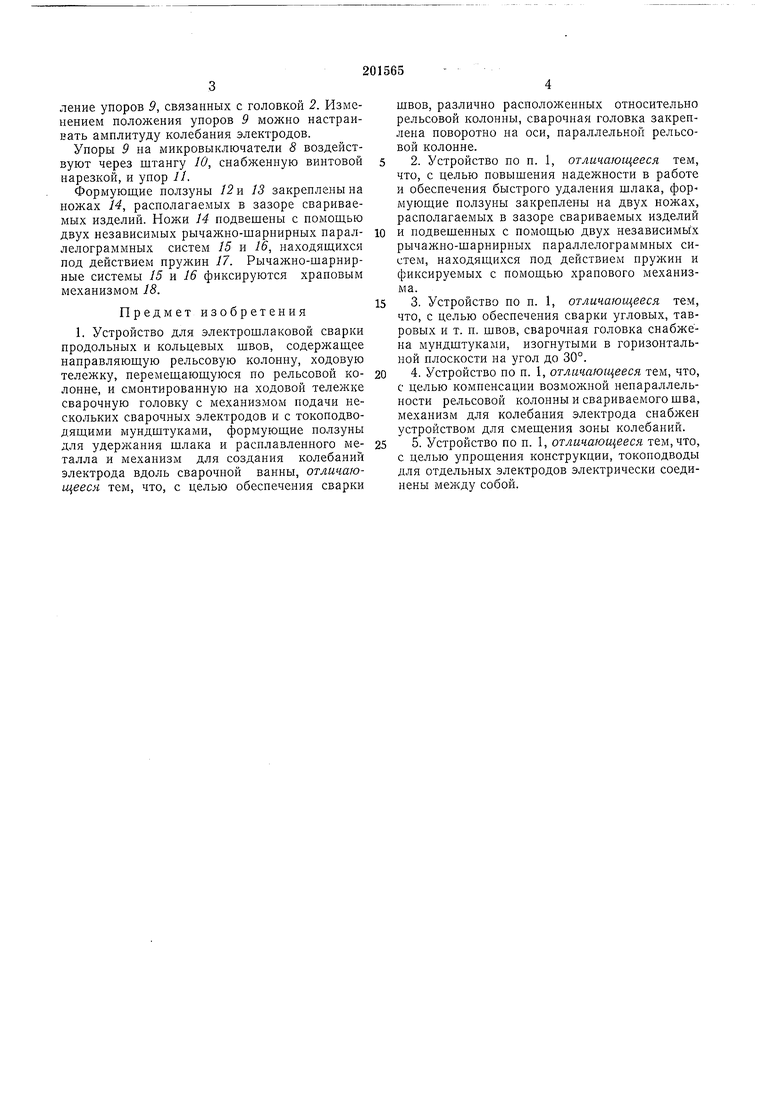

На фиг. 1 схематически изображено предлагаемое устройство; на фиг. 2 - кинематическая схема устройства; на фиг. 3 - кинематическая схема рычажно-шарнирной системы подвески.

Устройство представляет собой самоходный механизм, движущийся по рельсовой колонне 1. Сварочная головка 2, подвешенная к суппорту 3, служит для подачи двух электродных проволок через мундштуки 4, электрически не изолированные от подающих роликов 5.

Головка 2 выполнена симметричной, что позволяет подавать проволоку как слева направо, так и справа налево и применять нри сварке угловых и тавровых швов мундштуки 4, изогнутые в горизонтальной плоскости на угол до 30°.

ление упоров 9, связанных с головкой 2. Изменением положения упоров 9 можно настраивать амплитуду колебания электродов.

Упоры 9 на микровыключатели 8 воздействуют через штангу 10, снабженную винтовой нарезкой, и унор 11.

Формующие ползуны 12 и 13 закреплены на ножах 14, располагаемых в зазоре свариваемых изделий. Ножи 14 подвешены с помош,ью двух независимых рычажно-шарнирных параллелограммных систем 15 и 16, находяш,ихся под действием пружин 17. Рычажно-шарнирные системы 15 и 16 фиксируются храповым механизмом 18.

Предмет изобретения

1. Устройство для электрошлаковой сварки продольных и кольцевых швов, содержаш,ее направляющую рельсовую колонну, ходовую тележку, перемешающуюся по рельсовой колонне, и смонтированную на ходовой тележке сварочную головку с механизмом подачи нескольких сварочных электродов и с токоподводящими мундштуками, формующие ползуны для удерлсания шлака и расплавленного металла и механизм для создания колебаний электрода вдоль сварочной ванны, отличающееся тем, что, с целью обеспечения сварки

швов, различно расположенных относительно рельсовой колонны, сварочная головка закреплена поворотно на оси, параллельной рельсовой колонне.

2. Устройство по п. 1, отличающееся тем, что, с целью повышения надежности в работе и обеспечения быстрого удаления шлака, фор мующие ползуны закреплены на двух ножах, располагаемых в зазоре свариваемых изделий

и подвешенных с помощью двух независимьгх рычажно-шарнирных параллелограммных систем, находящихся под действием пружин и фиксируемых с помощью храпового механизма.

3. Устройство по п. 1, отличающееся тем, что, с целью обеспечения сварки угловых, тавровых и т. п. швов, сварочная головка снабжена мундштуками, изогнутыми в горизонтальной плоскости на угол до 30°.

4. Устройство по п. 1, отличающееся тем, что, с целью компенсации возможной непараллельности рельсовой колонны и свариваемого шва, механизм для колебания электрода снабжен устройством для смещения зоны колебаний.

5. Устройство по п. 1, отличающееся тем, что, с целью упрощения конструкции, токоподводы для отдельных электродов электрически соединены между собой.

Лиг. 1

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ВЕРТИКАЛЬНЫХ ШВОВ | 1967 |

|

SU203809A1 |

| УСТРОЙСТВО для ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ВЕРТИКАЛЬНЫХ И НАКЛОННЫХ ШВОВ | 1967 |

|

SU200688A1 |

| Устройство для автоматической электродуговой сварки | 1977 |

|

SU645800A1 |

| Установка для сварки внутренных продольных и кольцевых швов обечаек | 1976 |

|

SU610643A1 |

| СВАРОЧНЫЙ ТРАКТОР И СПОСОБ СВАРКИ КОЛЬЦЕВЫХ ШВОВ ИЗДЕЛИЙ СВАРОЧНЫМ ТРАКТОРОМ | 2002 |

|

RU2224629C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| Устройство для двухдуговой сварки | 1975 |

|

SU742088A1 |

| Устройство для автоматической приварки ребер жесткости к плоскому полотнищу | 1977 |

|

SU747649A1 |

| Устройство для автоматической сварки тавровых соединений с двух сторон | 1988 |

|

SU1539031A1 |

| Автомат для электрошлаковой сварки | 1987 |

|

SU1500452A1 |

Даты

1967-01-01—Публикация