Изобретение относится к автоматическим установкам для обработки пружин.

Известна автоматическая линия производства пружин горячей навивки, содержащая установленные по технологическому циклу и связанные между собой устройство для облсатия пружии и торцешлифовальный агрегат. Недостатком такой линии является отсутствие контрольно-измерительных механизмов, фиксируiooj,Hx геометрические параметры в процессе прохождения изделия между установленным в линии оборудованием, а вследствие этого, и сравнительно невысокое качество обрабатываемых в линии пружин.

Предлагаемая автоматическая линия позволяет исключить указанные недостатки за счет установки контрольно-измерительных механизмов, позволяющих контролировать геометрические параметры обрабатываемых пружии в процессе их прохождения от устройства для обжатия пружин до торцещлифовального агрегата.

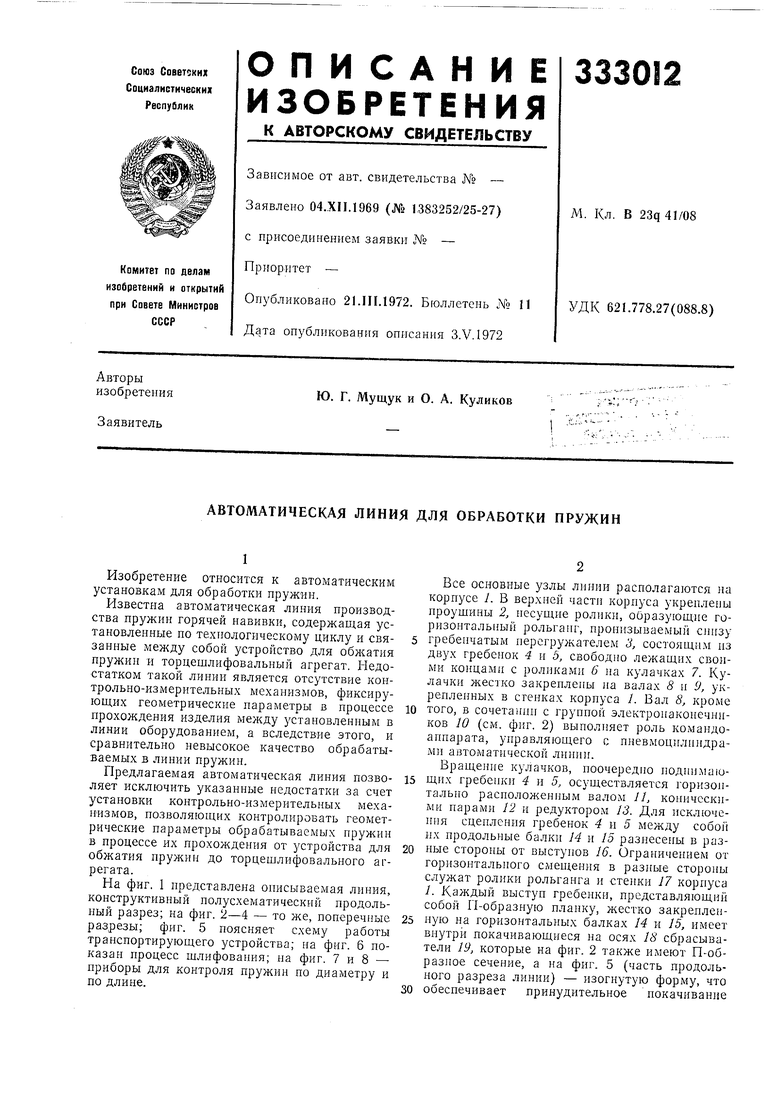

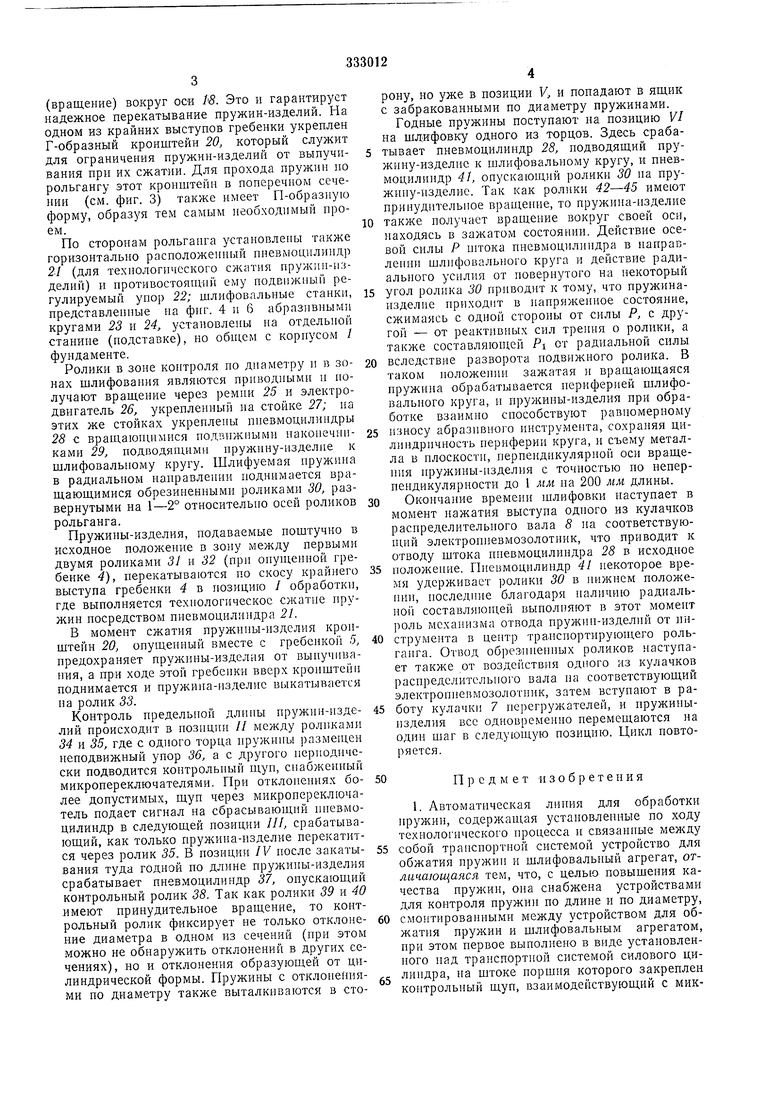

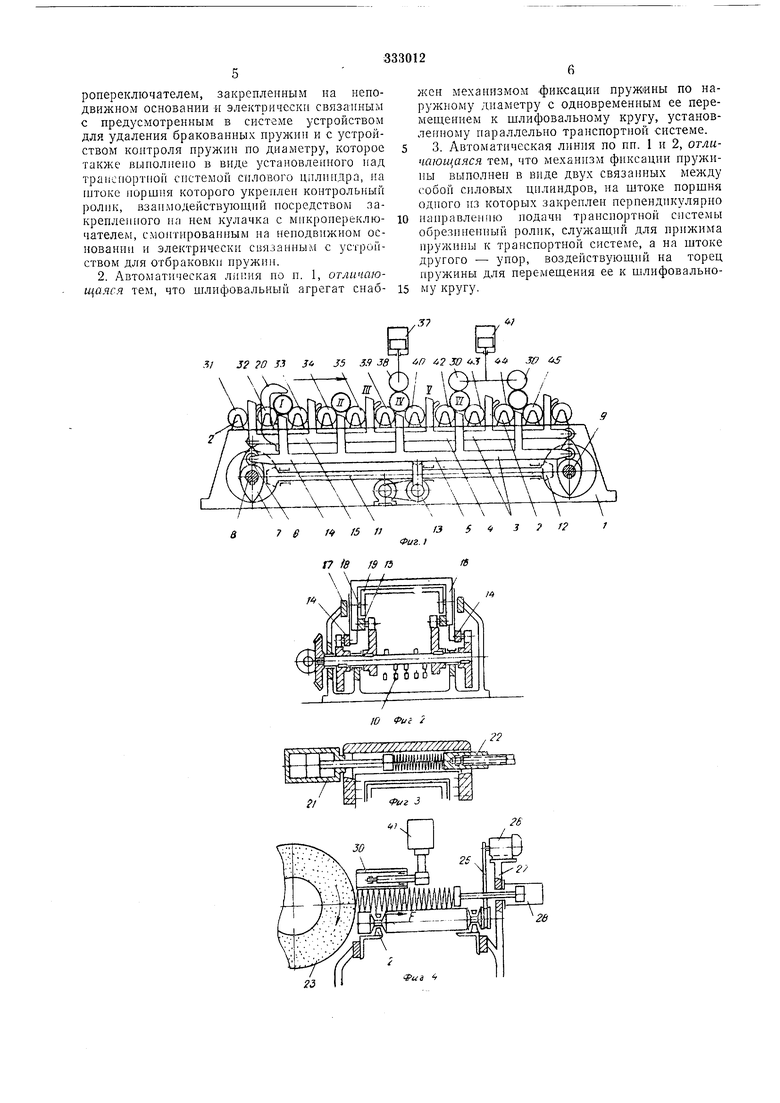

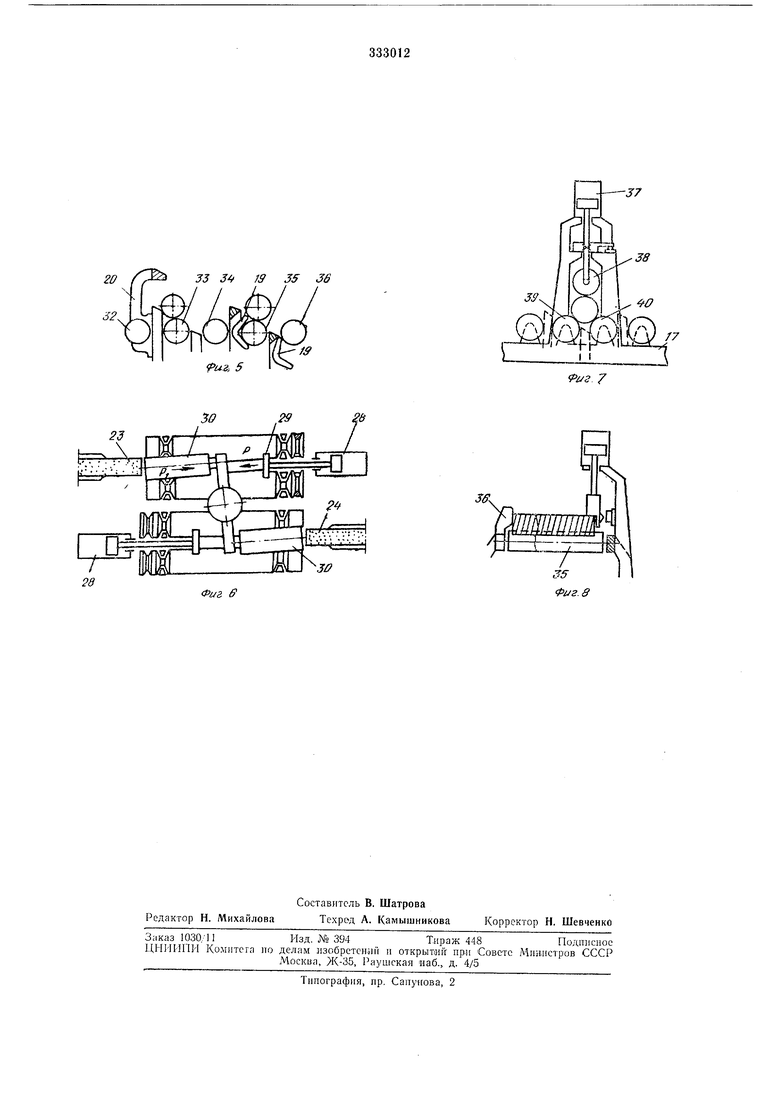

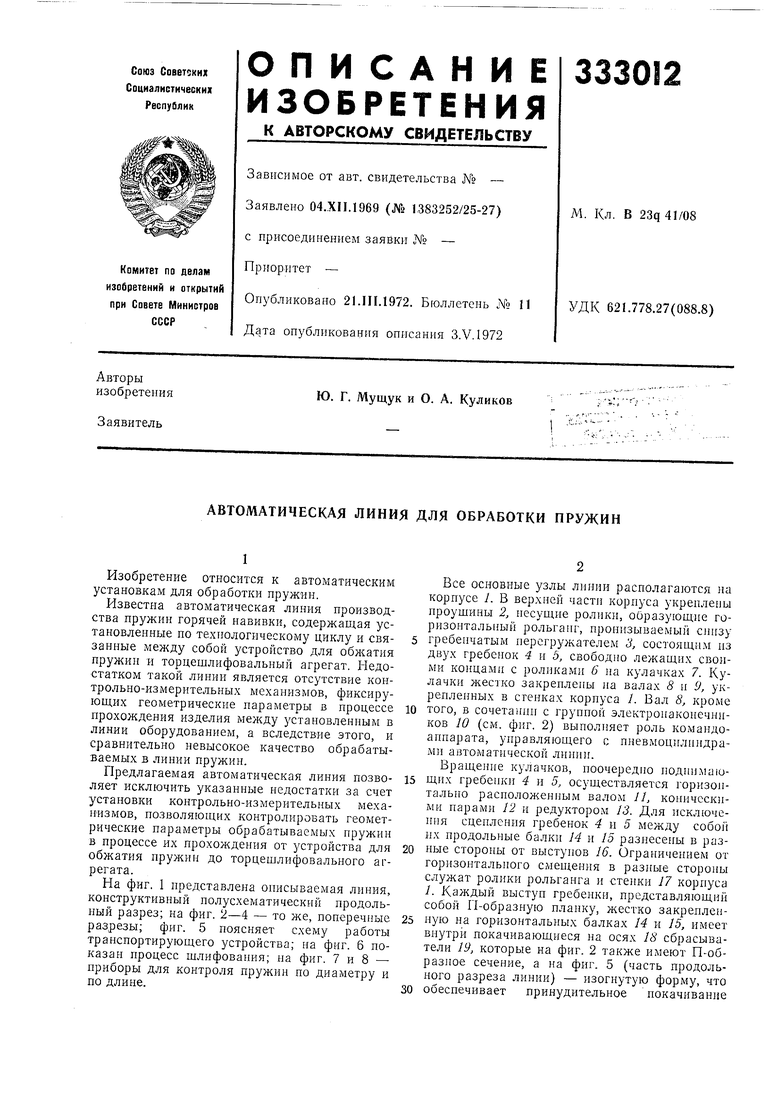

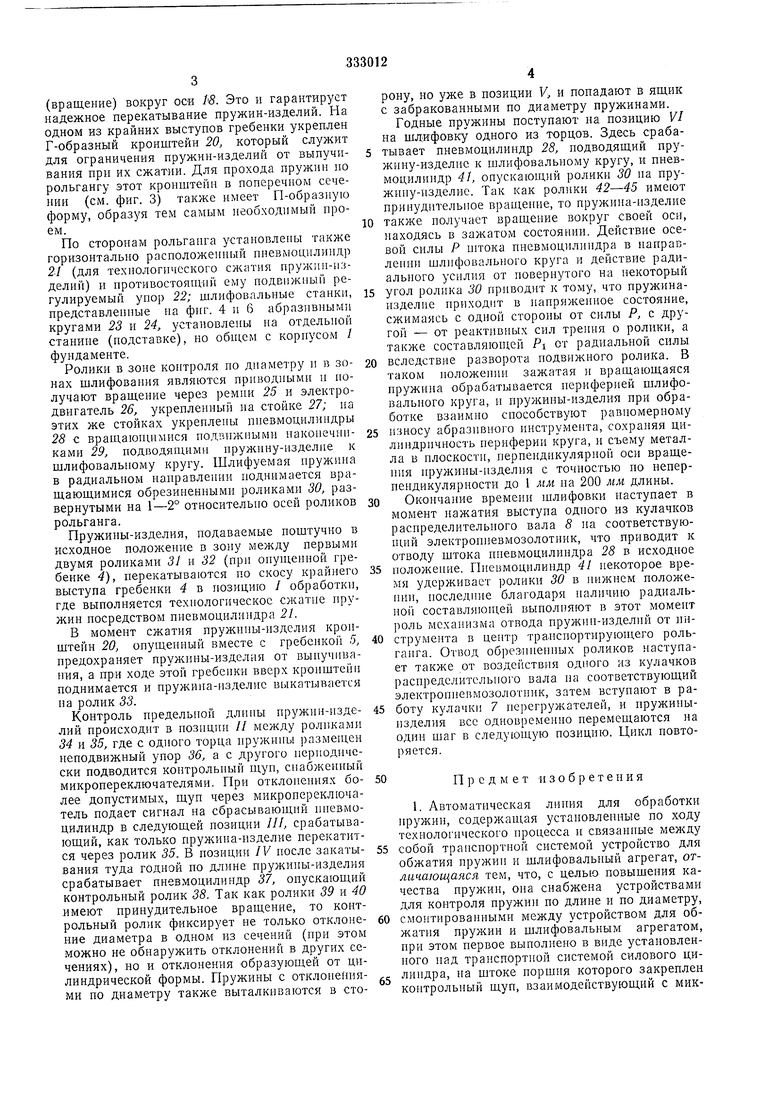

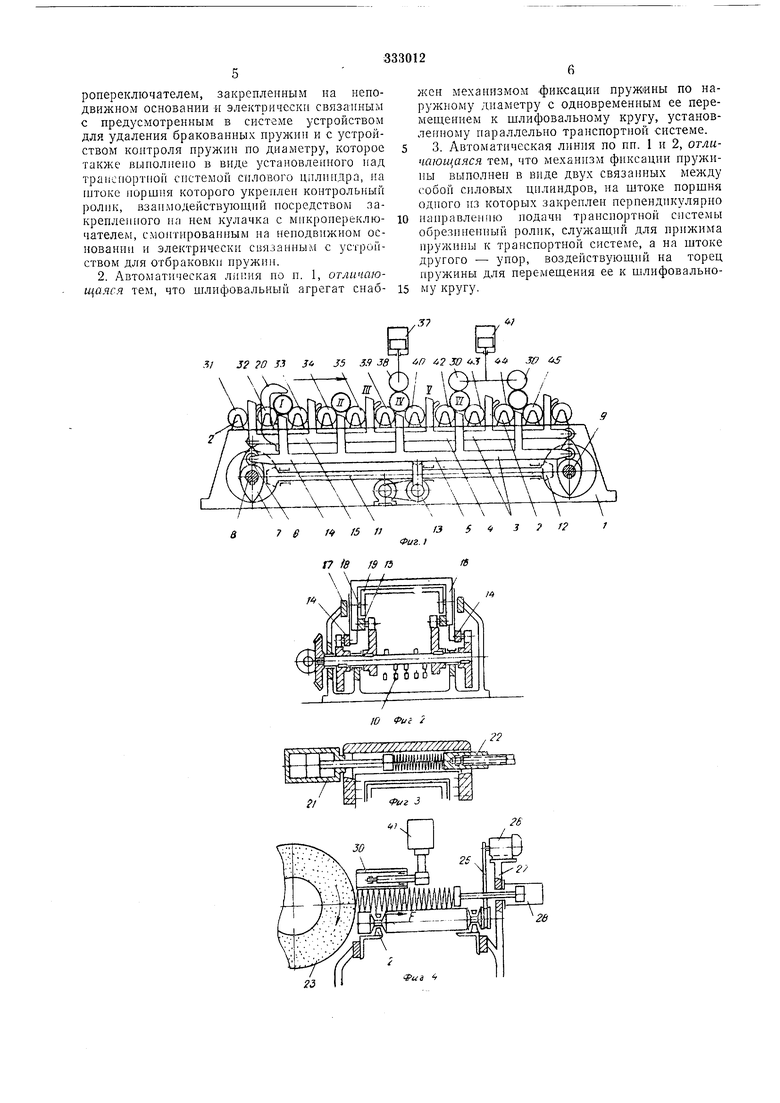

На фиг. 1 представлена описываемая линия, конструктивный полусхематический продольный разрез; на фиг. 2-4 - то же, поперечные разрезы; фиг. 5 поясняет схему работы транспортирующего устройства; на фиг. 6 показан процесс шлифования; па фиг. 7 и 8 - приборы для контроля пружин по диаметру и по длине.

Все основные узлы липии располагаются па корпусе 1. В верхней части корпуса укреплены проушины 2, песущпе ролики, образующие горизонтальный рольганг, пронизываемый снизу

гребенчатым перегружателем 3, состоящим из двух гребенок 4 и 5, свободно лежащих своими концами с роликами 6 па кулачках 7. Кулачки жестко закреплены на валах 8 и 9, укрепленных в стенках корнуса /. Вал 8, кроме

того, в сочета1П1п с группой электропакопечников JO (см. фиг. 2) выполняет роль командоапиарата, управляющего с пиевмоцилиидрамп автоматической линии.

Вращение кулачков, поочередно нодии.мающих гребенки 4 и 5, осуществляется горизонтально расположенным валом Л, коническими парами 12 и редуктором J3. Для исключения сцеиления гребенок 4 и 5 между собой их продольные балки J4 и 15 разнесены в разные стороны от выстунов 16. Ограничением от горизоитальпого в разные стороны служат ролики рольганга и стенки 17 корпуса /. Каждый выступ гребенки, представляющий собой П-образную планку, жестко закреплеипую на горизонтальных балках 14 и 15, имеет внутри покачивающиеся на осях 18 сбрасыватели 19, которые иа фиг. 2 также имеют П-образиое сечепие, а на фиг. 5 (часть продольного разреза линии) - изогнутую форму, что

(вращение) вокруг оси /5. Это н гарантирует надежное перекатывание пружин-изделий. На одном из крайних выступов гребенки укреплен Г-образный кронштейн 20, который служит для ограничения пружин-изделий от выпучивания при их сжатии. Для прохода пружин по рольгангу этот кронштейн в поперечном сечении (см. фиг. 3) также имеет П-образную форму, образуя тем самым необходимый проем.

По сторонам рольганга установлены также горизонтально расположенный пневмоцилиндр 21 (для технологпческого сжатия пружин-изделий) и противостоящий ему подвижный регулируемый упор 22; шлифовальные станки, представленные на фиг. 4 и 6 абразивными кругами 23 и 24, установлены на отдельной станине (иОлТ,ставке), но обн1,ем с корпусом / фундаменте.

Ролики в зоне контроля по диаметру п п зонах шлифования являются приводными н получают враш,ение через ремни 25 и электродвигатель 26, укрепленный на стойке 27; на этих же стойках укреплены пневмоцилиндры 28 с вращаюнишися подвижными наконечниками 29, подводящими нружину-нзделне к шлифовальному кругу. Шлифуемая пружина в радиальном нанравлении поднимается врашающимися обрезиненпыми роликами 30, развернутыми на 1-2° относительно осей роликов рольганга.

Пружины-изделия, иодаваемые ноштучно в исходное положение в зону между первыми двумя роликами 3/ и 32 (при онун1,енной гребенке 4), перекатываются по скосу крайнего выступа гребенки 4 в позицию / обработки, где выполняется технологнческое сжатие пружин посредством ниевмоцилиндра 21.

В момент сжатия пружипы-изделия кронштейн 20, опущенный вместе с гребенкой 5, предохраняет пружины-изделия от выпучивания, а при ходе этой гребенки вверх кронштейн поднимается и пружина-изделие выкатывается па ролик 33.

Контроль предельной длииы иружин-изделий происходит в позиции // между роликами 34 и 35, где с одного торца пружины размеи1,ен неподвижный упор 36, а с другого периодически подводится контрольный niyn, снабженный микропереключателями. При отклонениях более допустимых, щуп через микропереключатель подает сигнал на сбрасывающнй пневмоцилиндр в следующей нозиции ///, срабатывающий, как только пружина-изделие перекатится через ролик 35. В позиции IV после закатывания туда годной по длине пружины-изделия срабатывает пневмоцилиндр 37, опускающий контрольный ролик 38. Так как ролики 39 и 40 имеют принудительное вращение, то коитрольный ролик фиксирует не только отклонение диаметра в одном из сечений (ири этом можно не обнаружить отклонений в других сечениях), но и отклонения образующей от цилиндрической формы. Пружины с отклонениями по диаметру также выталкиваются в сторону, но уже в позиции V, и попадают в ящик с забракованными по диаметру пружинами.

Годные пружины поступают на позицию VI на шлифовку одного из торцов. Здесь срабатывает пневмоцилиндр 28, иодводящий пружину-изделие к шлифовальиому кругу, и пневмоцилиндр 41, опускающий ролики 30 на пружину-изделие. Так как ролики 42-45 имеют принудительное вращение, то пружина-изделие

также получает вращение вокруг своей оси, находясь в зажатом состоянии. Действие осевой силы Р щтока пневмоцилиндра в направлении шлифовального круга и действие радиального усилия от повернутого на некоторый

угол ролика 30 приводит к тому, что пружинаизделие нриходит в напряженное состояние, сжимаясь с одной стороны от силы Р, с другой от реактивных сил трения о ролики, а также составляющей PI от радиальной силы

вследствие разворота иодвижиого ролика. В таком ноложении зажатая и вращающаяся пружина обрабатывается иериферией шлифовального круга, н нружииы-изделия при обработке взаимно способствуют равпомерному

износу абразивного инструмента, сохраняя цилиидрнчность периферии круга, и съему металла в плоскости, перпендикулярной оси вращения нружииы-нзделия с точностью но пеперпеидикуляриости до I мм па 200 мм длины.

Окончание времени шлифовки иаступает в момент нажатия выступа одиого из кулачков распределительиого вала 8 иа соответствуюии1Й электроппевмозолотиик, что приводит к отводу штока иневмоцилиндра 28 в исходиое

положеиие. Пнеимоцилиидр 41 некоторое время удерживает ролики 30 в нижнем положе1ПП1, последние благодаря наличию радиальной составляюн1.ей выполняют в этот момент роль механизма отвода пружин-изделий от инструмента в центр тра.нспортируюихего рольганга. Отвод обрезинеппых роликов иаступает также от воздействия одиого из кулачков распределительного вала иа соответствующий электропневмозолотник, затем вступают в работу кулачки 7 перегружателей, и пружиныизделия все одновременно перемещаются на один щаг в следующую позицию. Цикл повторяется.

Предмет изобретения

1. Автоматическая линия для обработки иружин, содержащая установленные по ходу технологического процесса и связаииые между

собой транснортной системой устройство для обжатия пружин и шлифовальиый агрегат, отличающаяся тем, что, с целью повышения качества пружин, она снабжена устройствами для контроля пружи) по длине и по диаметру,

смонтироваиными между устройством для обжатия пружин и шлифовальным агрегатом, при этом первое выполнено в виде устаиовлепного над транспортной системой силового циропереключателем, закрепленным на неподвил :ном основании н электрически связанным с предусмотренным в системе устройством для удаления бракованных пружин и с устройством контроля пружин ио диаметру, которое также выполнено в виде установленного над тра11спорт 1ой системой силового цилиндра, на штоке норшия которого укреплен контрольный ролик, Бзанмодействующнй посредством закрепленного на нем кулачка с микропереключателем, смонтированным на неподвижном основании и электрически связанным с устройством для отбраковки пружин.

2. Автоматическая линия по п. 1, отличающаяся тем, что шлифовальный агрегат снаб/7/5 /$ /S

/ 4

:(GZZZZZZZZZZZnZZZ /

жен механизмом фиксации пружины по наружному диаметру с одновременным ее перемещением к шлифовальному кругу, установленному параллельно транспортной системе.

3. Автоматическая линия по пп. 1 и 2, отличающаяся тем, что механизм фиксации пружины выполнен в виде двух связанных между собой силовых цилиндров, на штоке поршня одного из которых закреилеи нернендт1кулярио нанравлению подачи транспортной системы обрезиненный ролик, служащий для прижима пружины к транспортной системе, а на щтоке другого - упор, воздействующий на торец пружины для перемещения ее к шлифовальному кругу.

«;

f6

/4

10 fuf 2

.22

JJ 3 Ш 35 36

fff

fu& 5

37

7

30

Фиг e

Фиг. 8

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1973 |

|

SU363588A1 |

| Шлифовальный станок | 1980 |

|

SU865615A1 |

| Устройство для наплавки | 1972 |

|

SU473578A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ПРУЖИН | 1969 |

|

SU249276A1 |

| Станок для шлифования кулачковых валов | 1975 |

|

SU547328A1 |

| Станок для заточки ножовочных полотен | 1984 |

|

SU1187963A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ДИФФУЗИОННЫХ НОЖЕЙ | 1970 |

|

SU270527A1 |

| Многошпиндельный токарный станок | 1976 |

|

SU577126A2 |

| Линия резки труб | 1984 |

|

SU1220235A1 |

| Автомат для резки труб | 1982 |

|

SU1041270A1 |

Даты

1972-01-01—Публикация