Известны устройства для правки шлифовального круга, на корпусе которых размещены коромысло, несущее алмаз и приводной шкив, и гидроцилиндр поворота коромысла, связанный со шкивом гибкой передачей.

Предлагаемое устройство отличается от известных тем, что, с целью правки круга по профилю, очерченному двумя дугами окружности одного радиуса с разными центрами, сферический шарнир нижнего конца коромысла расположен эксцентрично на поворотно-переставной опоре.

Для автоматизации процесса устройство может быть снабжено гидроцилиндром поворота опоры с поршнем, служащим золотником для гидроцилиндра поворота коромысла, а его шток может быть связан пружинным компенсатором с пальцем опоры.

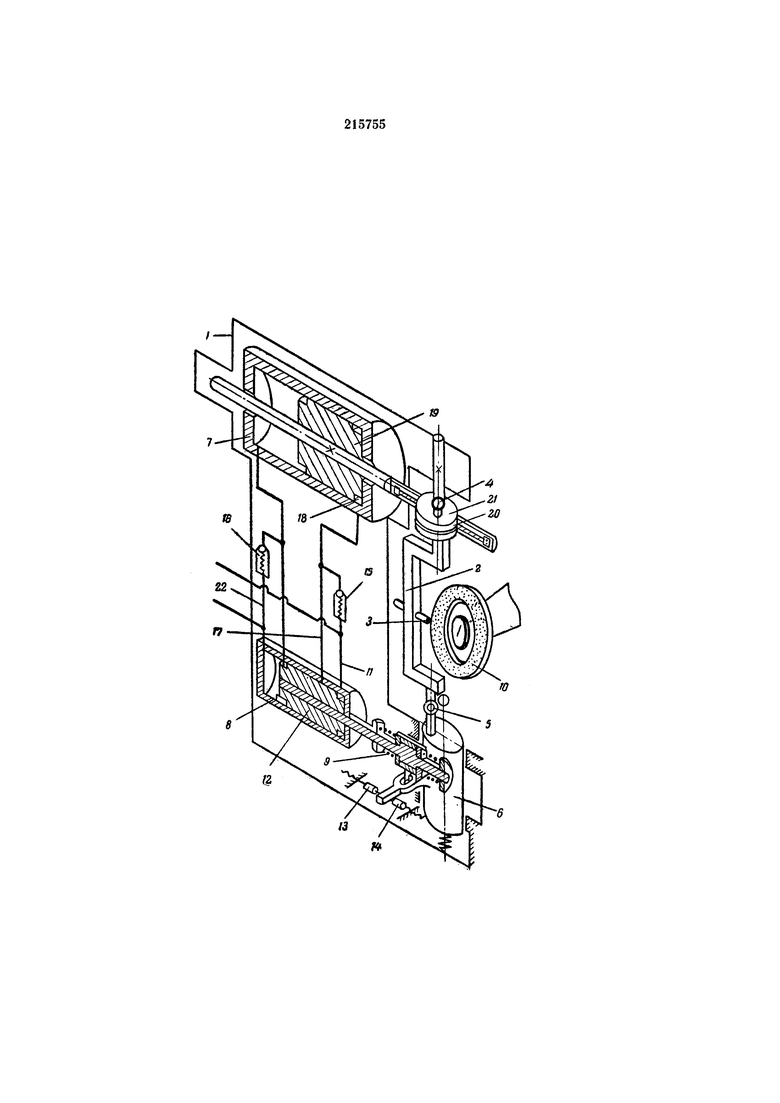

На чертеже схематически изображено описываемое устройство.

Оно состоит из корпуса 1, коромысла 2, несущего алмаз 3, сферических шарниров 4 и 5 коромысла 2, поворотно-переставной опоры 6, гидроцилиндров 7 и 8 поворота коромысла 2 и опоры 6 и пружинного компенсатора 9.

Для правки шлифовального круга 10 рабочая жидкость подается по трубопроводу 11 в гидроцилиндр 8 поворота опоры 6 и перемещает его поршень 12 влево, что вызывает поворот опоры 6 на угол, величина которого, а следовательно, и величина смещения нижнего сферического шарнира 5 коромысла 2 и алмаза 3 определяется установкой упоров 13 и 14. Ход поршня 12 в цилиндре 8, используемого в сочетании с обратными клапанами 15 и 16 для управления цилиндром 7, не меняется, поэтому для регулировки величины смещения алмаза 3 установлен компенсатор 9. В конце хода, когда поворот опоры 6 закончен, поршень 12, работающий как золотник, открывает трубопровод 17 и подает рабочую жидкость в правую полость 18 гидроцилиндра 7, поршень 19 смещается влево и посредством гибкой передачи 20 поворачивает шкив 21 коромысла 2, вызывая смещение алмаза 3 по дуге. В необходимый момент подается команда на реверс правки, рабочая жидкость подается в трубопровод 22, смещая поршни 12 и 19 вправо, в результате чего алмаз 3 проходит необходимый путь по соответствующим дугам, завершая правку круга 10.

Устройство позволяет упростить процесс правки и улучшить его качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 1973 |

|

SU365245A1 |

| Устройство для правки шлифовального круга по профилю в виде дуги и прямой линии | 1981 |

|

SU967785A1 |

| Механизм правки | 1978 |

|

SU779053A1 |

| МЕХАНИЗМ ПОДАЧИ ШЛИФОВАЛЬНОГО КРУГА | 1972 |

|

SU342741A1 |

| Способ шлифования конических колес со спиральными зубцами | 1937 |

|

SU54158A1 |

| УСТРОЙСТВО для БЕСКОПИРНОЙ ПРАВКИ ШЛИФОВАЛЬНЫХКРУГОВ | 1970 |

|

SU282087A1 |

| УСТРОЙСТВО для ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 1970 |

|

SU268933A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Устройство для правки шлифовального круга по дуге окружности | 1987 |

|

SU1419870A1 |

1. Устройство для правки шлифовального круга, на корпусе которого размещены коромысло, несущее алмаз и приводной шкив, и гидроцилиндр поворота коромысла, связанный со шкивом гибкой передачей, отличающееся тем, что, с целью правки круга по профилю, очерченному двумя дугами окружности одного радиуса с разными центрами, сферический шарнир нижнего конца коромысла расположен эксцентрично на поворотно-переставной опоре.

2. Устройство по п. 1, отличающееся тем, что, с целью автоматизации процесса, оно снабжено гидроцилиндром поворота опоры с поршнем, служащим золотником для гидроцилиндра поворота коромысла, а его шток связан пружинным компенсатором с пальцем опоры.

Авторы

Даты

1968-07-04—Публикация

1965-04-03—Подача