Известные автоматизированные установки непрерывного действия для производства железобетонных изделий, например бортового камня, тротуарной плитки, состоящие из вибрационного пресса-автомата, камер предварительной и окончательной термообработки непрерывного действия, механизма возврата форм-поддонов, механизмов чистки и смазки последних, обладают низкой производительностью труда и малым коэффициентом использования полезного объема камеры окончательной термообработки.

В предлагаемой установке после камеры предварительной термообработки установлены механизмы автоматической распалубки и штабелировки изделий, что повышает производительность труда и увеличивает коэффициент использования полезного объема камеры окончательной термообработки.

Для автоматизации процесса распалубки механизм автоматической распалубки выполнен с неуравновешенным двуплечевым рычагом, один конец которого упирается в форму-поддон, а на другом размещен источник вибрационных воздействий с датчиком включения и выключения, контактирующим с изделием.

С щелью формирования штабеля с одновременной установкой прокладок между рядами изделий, механизм штабелировки изделий выполнен с магазином прокладок, укладчиком и направляющими, смонтированными с возможностью возвратно-поступательного движения.

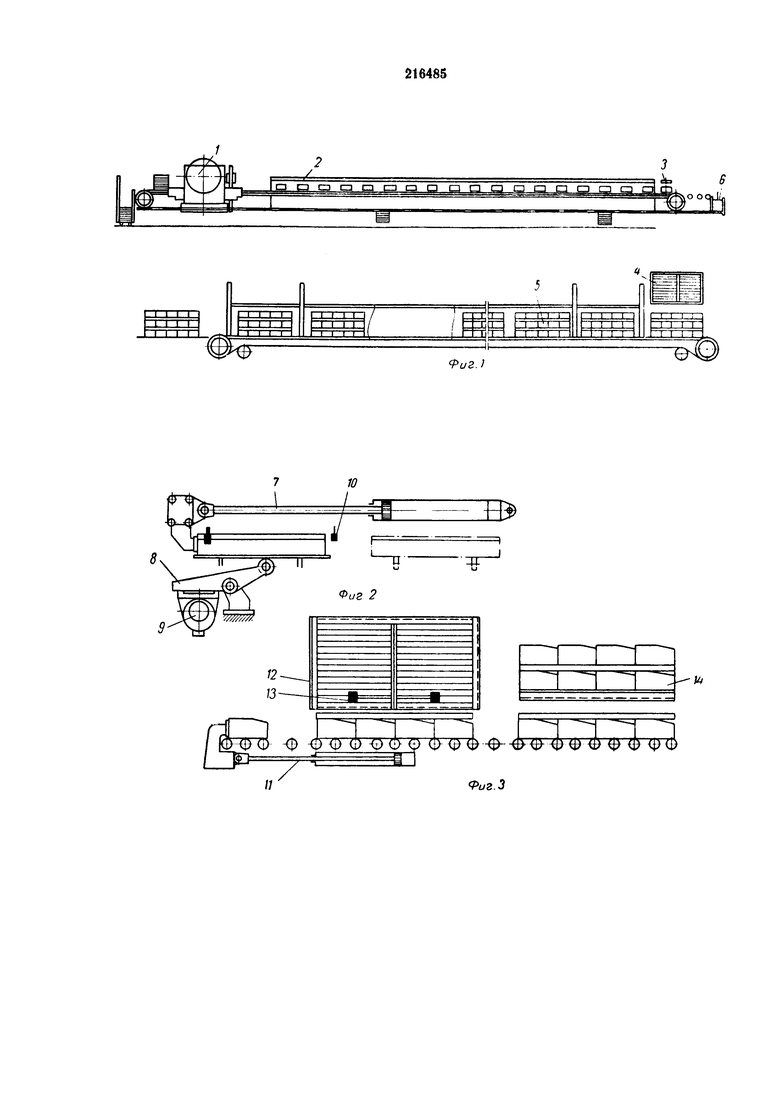

На фиг. 1 схематически изображена описываемая установка; на фиг. 2 - механизм автоматической распалубки; на фиг. 3 - механизм штабелировки, вид сбоку.

Установка включает в себя вибрационный пресс-автомат 1, щелевую камеру предварительной обработки 2, механизм автоматической распалубки 3, механизм штабелировки 4 изделий, камеру 5 окончательной термообработки и линию 6 возврата поддонов.

Для формования бортового камня и других бетонных изделий может быть использован с внесением ряда дополнений и изменений известный в промышленности вибрационный пресс-автомат СМ-185 для формования шлакоблоков, на котором могут быть последовательно автоматически выполнены операции по дозированию и засыпке бетонной или песчано-цементной смеси, формованию и укладке на поддоны отформованных изделий.

В щелевую камеру предварительной термообработки конвейерного типа поступают изделия на поддонах. Перемещение в камере осуществляется с интервалами, увязанными с циклом работы вибрационного пресса-автомата. Изделия поступают в один ряд по высоте. Длину камеры выбирают из расчета получения распалубочной прочности изделий.

Механизм состоит из пневмосталкивателя 7, датчика ограничения его хода, виброотделителя, состоящего из шарнирно укрепленного неуравновешенного двуплечего рычага 8, на одном плече которого укреплен вибратор, а второй конец под действием веса вибратора прижат к поддону с изделием и служит источником 9 вибрационных воздействий, и датчика 10 включения и выключения виброотделителя.

Изделие на поддоне после выхода из камеры предварительной термообработки попадает в зону действия механизма 3, автоматической распалубки. Пневмосталкиватель 7 упирается в торец изделия, одновременно включается в работу виброотделитель, передающий вибрационные воздействия на поддон, последние нарушают сцепление изделия с поддоном и уменьшают силы трения изделия при перемещении по поддону, что разрешает пневмосталкивателю передать изделие в зону пакетировщика, а освобожденный поддон перемещается на конвейер возврата поддонов к пресс-автомату 1.

Изделие, перемещаясь, отключает датчик 10 виброотделителя и действие виброотделителя прекращается.

Штабелировщик состоит из направляющих 11, совершающих возвратно-поступательное движение, откидных упоров 12, магазина 13 прокладок и укладчика 14 прокладок.

Процесс штабелировки сводится к следующим операциям. Набирают ряд изделий по высоте, на них укладывают прокладки и передают в зону действия направляющих 11. Последние при перемещении вниз заводят упоры 12 под изделия, после чего направляющие 11 возвращаются в исходное положение, и изделия повисают на упорах. Аналогичным образом набирают и штабелируют последующие ряды (последний ряд изделий штабелируют без прокладок).

Изделия передают в камеру окончательной термообработки конвейерного типа в штабелях, благодаря чему сокращается длина камеры. Длину камеры устанавливают из условий получения прочности изделий.

После освобождения поддоны сталкивают на транспортер возврата, где они проходят операции чистки токами высокой частоты и смазки и специальным элеватором укладывают в накопитель для дальнейшего поступления в технологический поток.

Основные технико-экономические показатели линии.

1. Производительность при одновременном формовании изделий шт/час:

2. Обслуживающий персонал 2 чел.

3. Установленная мощность автоматизированной линии 35 квт.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU897518A1 |

| Конвейерная линия для изготовления бетонных и железобетонных строительных изделий | 1975 |

|

SU642175A1 |

| Установка для упаковки изделий | 1981 |

|

SU1034949A1 |

| Формующее устройство | 1982 |

|

SU1101351A1 |

| Технологическая линия для изготовления строительных изделий | 1990 |

|

SU1761488A1 |

| Конвейерная линия для изготовления листовых асбестоцементных изделий | 1980 |

|

SU982924A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХЗАТЯЖЕК | 1972 |

|

SU428942A1 |

| Технологическая линия для изготовления бетонных изделий | 1976 |

|

SU663588A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ СТРОИТЕЛЬНЫХ БЕТОННЫХ | 2017 |

|

RU2672288C1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU973367A1 |

1. Автоматизированная установка непрерывного действия для производства железобетонных изделий, например бортового камня, тротуарной плитки, состоящая из вибрационного пресса-автомата, камер предварительной и окончательной термообработки непрерывного действия, механизма возврата форм-поддонов, механизмов чистки и смазки последних, отличающаяся тем, что, с целью повышения производительности труда и увеличения коэффициента использования полезного объема камеры окончательной термообработки, после камеры предварительной термообработки установлены механизмы автоматической распалубки и штабелировки изделий.

2. Установка по п. 1, отличающаяся тем, что, с целью автоматизации процесса распалубки, механизм автоматической распалубки выполнен с неуравновешенным двухплечевым рычагом, один конец которого упирается в форму-поддон, а на другом размещен источник вибрационных воздействий с датчиком включения и выключения, контактирующим с изделием.

3. Установка по п. 1, отличающаяся тем, что, с целью формирования штабеля с одновременной установкой прокладок между рядами изделий, механизм штабелировки изделий выполнен с магазином прокладок, укладчиком и направляющими, смонтированными с возможностью возвратно-поступательного движения.

Авторы

Даты

1968-07-04—Публикация

1966-09-16—Подача