Известна транспортная система для загрузки, транспортирования и выгрузки деталей типа кольца в подводные лотки к станкам автоматических линий, содержащая замкнутую транспортную цепь со звездочками, а также загружатели и разгружатели. Транспортная цепь системы снабжена «рючками для подвешивания на пих деталей.

Система (Предназначена для транспортирования деталей типа колец одинаковых табарнтов и не позволяет передавать их по задан1НОЙ програмМе.

Предложенная транспортная система отличается от известной тем, что ее транспортная цепь выполнена с удлиненными с ее внешних сторон пальцами, .имеющими разную длину и форму, на которые нодвешивают тра-испортируемые детали. Станки устаиа1вливают с одной или с обеих сторон от цепи. Для передачи колец с цепи к лoткaiM или наоборот от лотков к цепи имеются загружателн и разгружателн с .механическими системами програММиого управления.

Предложенная траисно11тиая система более универсальна и обеспечивает подачу деталей типа колец разных габаритов по заданной программе.

транспортной цени; па фиг. 4-6 - схемы передачи деталей по заданным программам.

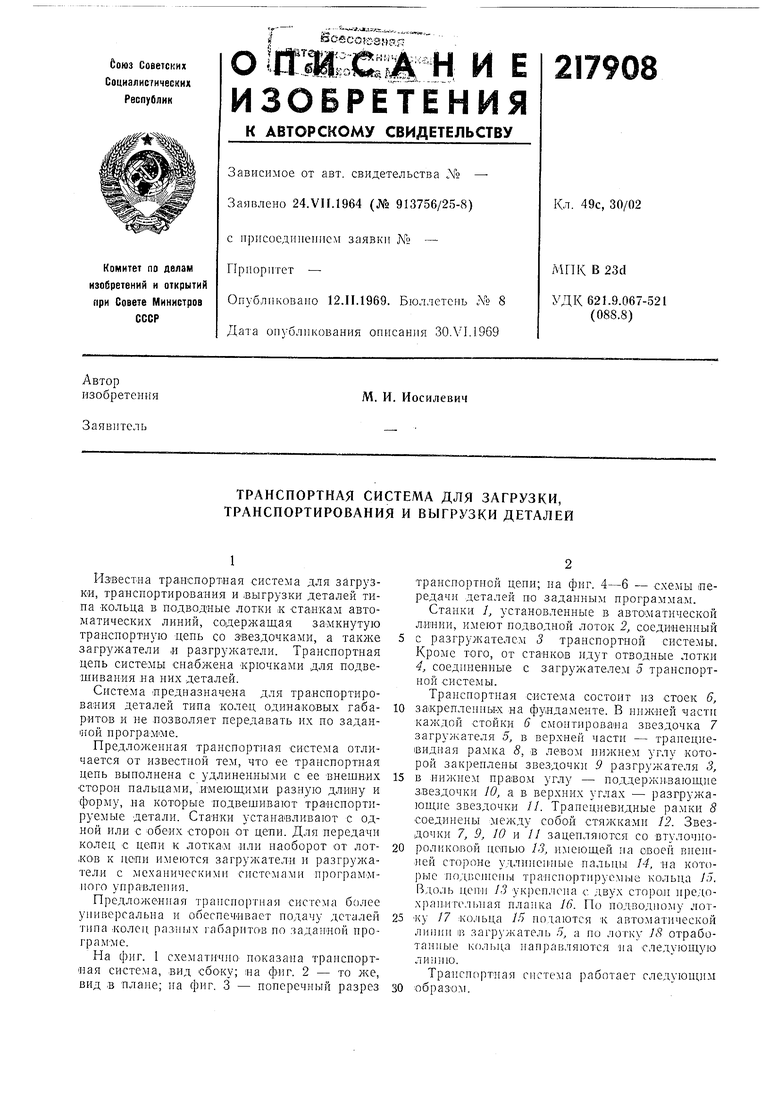

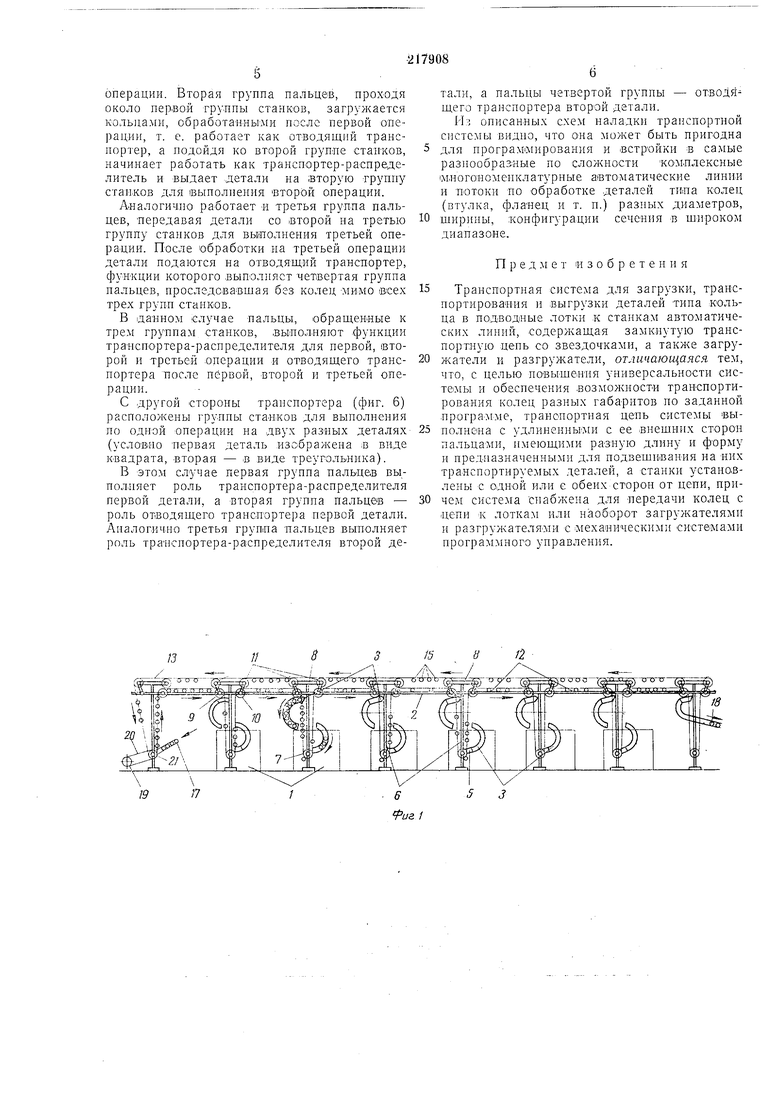

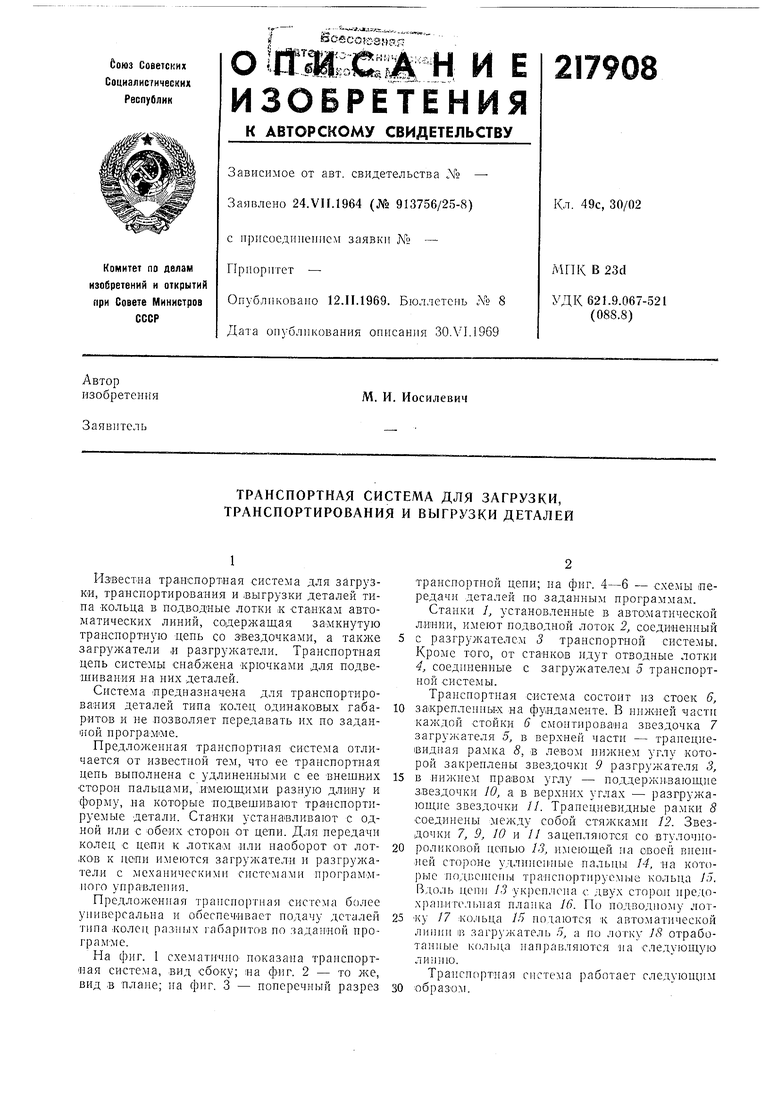

Станки /, установленные в автоматической лннии, имеют подводной лоток 2, соединенный

с разгружателем 3 транспортной системы. Кроме того, от станков идут отводные лотки 4, соединенные с загружателем 5 транспортной системы. Транспортная система состоит из стоек 6,

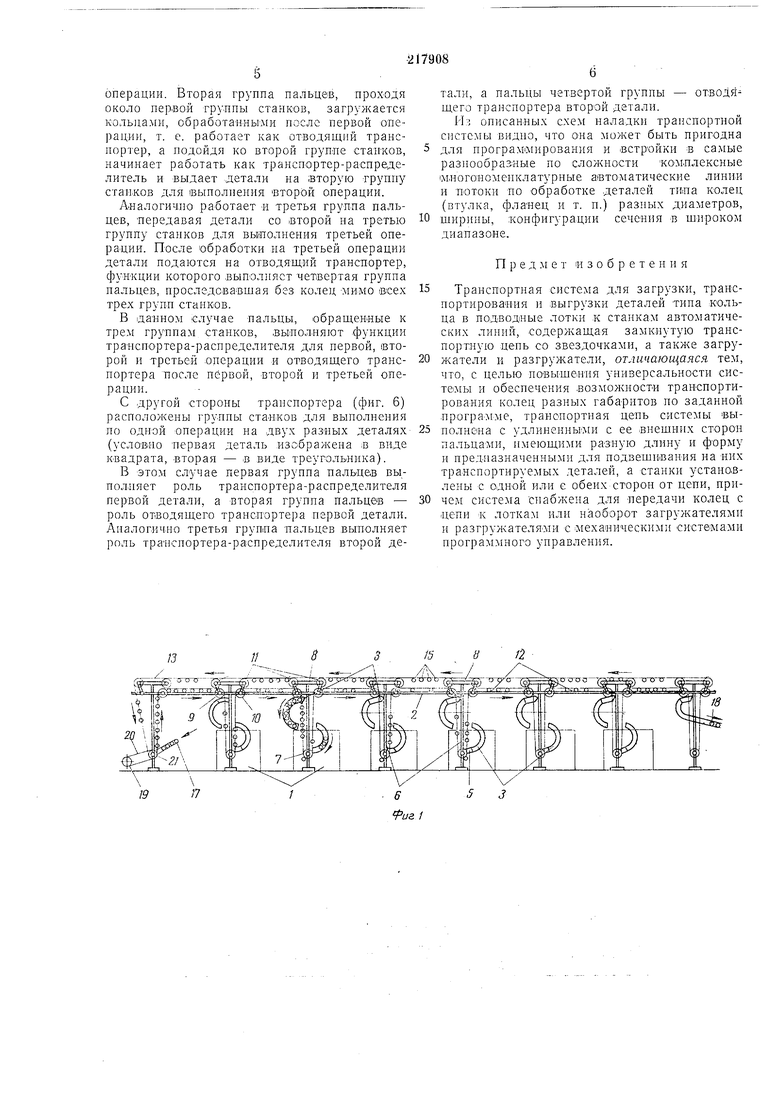

закрепленны-х на фундаменте. В нижней части каждой стойки 6 смонтирована звездочка 7 загружателя 5, в верхней части - траиецневидная рамка 8, в левом нижнем углу которой закренлены звездочки 9 разгружателя 3,

в нижнем правоаМ углу - поддерживающие звездочки 10, а в верхних углах - разгружающие звездочки //. Трапециевидные рамки 8 соединены между собой стяжками 12. Звездочки 7, 9, 10 и // зацепляются со втулоч оролик01вой ценью 13, имеющей на oBoeii стороне удлиненные пальцы 14, на которые нодпен1ены транспортируемые кольца /5. Вдоль цепн 13 укреплена с двух сторон нредохраи.игельиая планка 16. По подводному лотку 17 :ко;|ьца /5 подаются К автоматической

линии в загружатель 5, а по лотку 18 отрабоЗамкнутая втулочпо-роликовая цепь 13, проходящая через звездочки 7, 9, 10 и 11, получает вращение от звездочки 19 редуктора через цепь 20 и звездочку 21, сидящую на общей оси с .первой звездочкой 7. От первой звездочки 7 цепь перемещается . вертикально к 3|Вездочке 10, огибает ее и перемещается в горизонтальной плоскости к звездочке 9, обойдя которую, опускается вертикально к следующей звездочке, iOrHi6aeT ее и ноднимается к звездочке 10.

Пройдя последнюю, цепь церемещается IB горизо нтальном положении к следующей звездочке 9 третьей стойки. Аналогично цепь перемещается ПО iBC6M стойкам.

На последней стойке кольцо после додъема огибает звездочку 10 я после поворота «а 180° вокруг звездочки 11 перемещается горизонтально, поддерживаемое по цути звездочка-ми 11, к первой стойке, и вновь опускается к звездочке 7, где и замыкается ее путь.

Расположенные е иерхеей части цепи звездочки 11 поддерживают горизонтально втулочно-роликощую цепь 13 .по всей ее длине и, кроме того, разгружают оси всех остальных звездочек транспортной системы, так как каждая звездочка 11 одповремешю находится в зацеллении с нижией ветвью цени, благодаря чему перемещает ее и вращает звездочки 9 и 10. Растягивающее усилие действует только па верхний горизонтальный участок цепи 13.

Натянутая цепь во время работы перемещается по траектории, oпpeдeляeiмoй расположением звездочек 7,. 9, 10 и 11. По этой же траектории по обенм сторонам цепи 13 натянута стальная лента, предохраняющая транспортируемые кольца 15 от соскальзывания с пальцев 14.

В верхней части каждой стойки, где цепь, огибая звездочку 9, переходит из горизо1нтального положения ,в вертикальпое, устаповлен разгружатель 3 с механическим нрограммиро.ванием, который при налнчии свободного места в подводном лотке 2 снимает транспортируемые кольца 15 с нальцев 14 н направляет их .в приемный лоток станка /. Если же свободных мест в лотке нет, кольца 15 церемещаются к любОМу последующему незаполненному станочному нодводному лотку 2 и снимаются разгружателем 5.

В случае отсутствия свободных мест в лотках 2 всех станков данной группы кольца 15 после прохождения цоследнего станка возвращаются по верхней горизонтальной ветви в ис,ходное ноложенне и совершают затем повторный обход станков и т. д.

Кольца 15, обработанные на станках, подаются в отводные лотки 4, по которым они скатываются в подвижной лоток загружателя 5, имеющего механическое программирование и надевающего кольца 15 на соответствующие . -пальцы 14 транспортной цепи 13.

мые автоматические линии с груиповым расположением автоматов, имеющих загрузочноразгрузочные лотки в любо:М сочетании как по количеству типоразмеров обрабатываемых колец, так .и по количеству автоматов, выполняющих необходимые технологические операции.

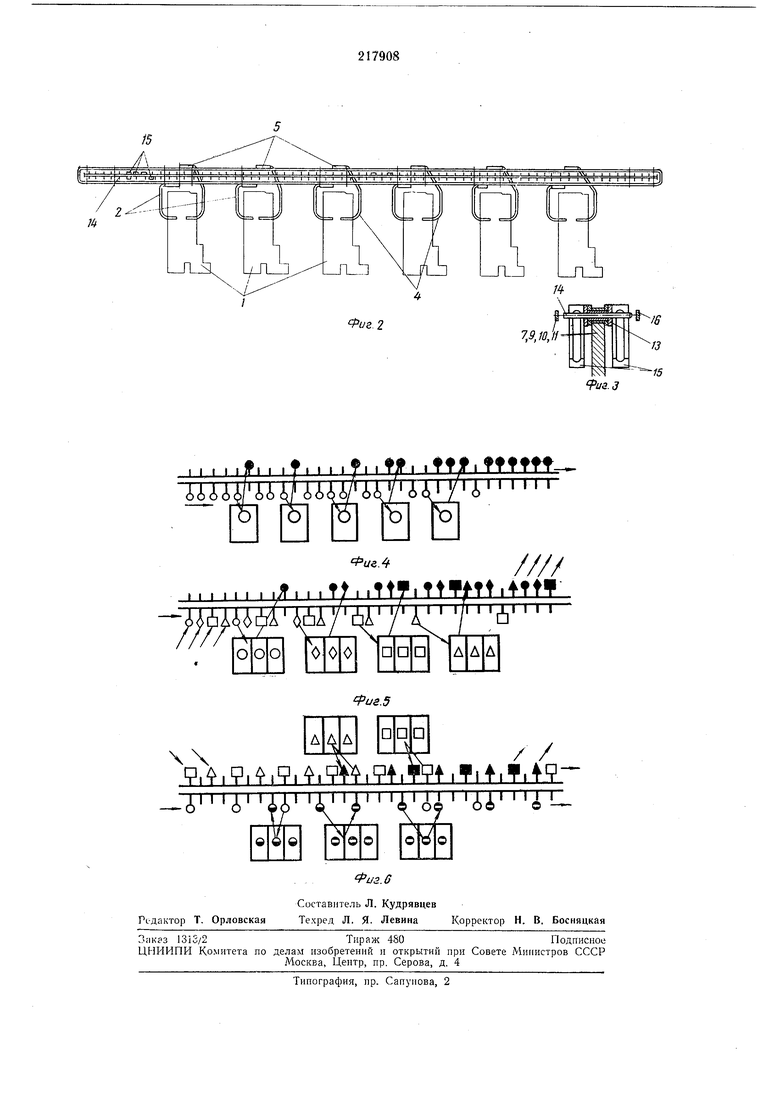

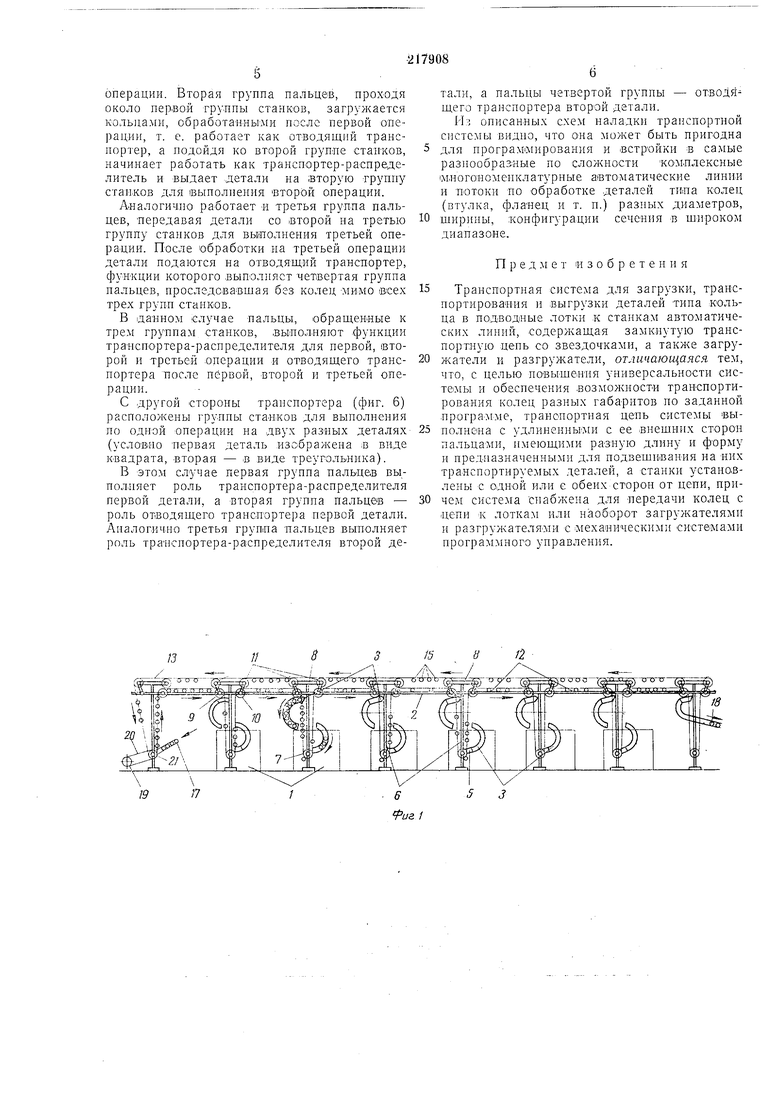

На фиг. 4 показана схема работы транспортной системы при обработке одной детали на

одной операции и одностороннем расположении станков.

Подлежащие обработке кольца 15 (заштрихованные) ностуиают на пальцах 14 транснортной цепи 13 и распределяются разгружателем 3 между станками /. Обработанные кольца 15 направляются но лотку в загружатель 5, который надевает их на пальцы 14 (фиг. 3) с противоположной от станков стороны.

Таким образом, втулочно-роликовая цепь с пальца ми 14 выполняет функции транспортера-распределителя, подводящего кольца к автоматам для обработки, и {)ункции отводящего траеснортера обработанных колец, которые

направляются к цоследней стойке, к разгружателям 3, снимаются с пальцев цепи и далее через лоток 18 подаются на следующий участок. На фиг. 5 схематично показана работа

транспортной системы при обслуживании мпогопоменклатурной авто-матической линии, обрабатывающей четыре тина колец по одной операции при одностороцием расположении станков. Каждый тип кольца условно обозначен в в.нде кружка, ромба, квадрата и треугольника.

В этом случае нальцы транспортной цени, разбиваются на 4 группы, каждая группа одноименных нальцев выполняет роль транспортера-распределителя для определенного тина колец. Таким образом, с одной стороны имеются четыре транспортера-распределителя, пальцы которых следуют один за другим, а с другой, цротивоиолол ной стороны, четыре отводящих трансиортера, пальцы которых также следуют один за другим. Пальцы разбиваются на группы при помощи загружателей 5 и разгружателей 5 с механическим программированием.

На фиг. 6 схематично ноказана работа транспортной системы при двустороннем расположении станков. С одной стороны транснортера расноложены автоматы для выполнения трех онераций на одной детали (кольцо,

ирошедшее первую онерацию, заштриховано в нижней части, прошедшее вторую операцию- заштриховано в верхней части, нрощедшее третью операцию - заштриховано в боковой части).

В этом случае нальцы разбиты на четыре последовательные группы и работают но определенной програ мме.

операции. Вторая группа пальцев, проходя около первой группы станков, загружается кольца.мн, обработаиньши после первой оцерации, т. е. работает как отводящий трапспортер, а подойдя ко второй группе станков, начинает работать как транспортер-распределитель и выдает детали на вторую группу стаилов для выполнения второй операции.

Аналогичло работает и третья группа пальцев, передавая детали со второй на третью грунну станков для выполнения третьей операдии. После обработки на третьей операции детали подаются на отводящий транспортер, функции которого выпол яет четвертая группа пальцев, проследовавшая без колец мимо всех трех групп станков.

В данном случае пальцы, обращенные к трем группам станков, выполпяют функции трапспортера-распределителя для первой, второй и третьей операции и отводящего транспортера после первой, второй и третьей операции.

С другой стороны траиспортера (фпг. 6) расположены группы стапков для выполнения но одной операции на двух разных деталях (условно первая деталь пзображена в виде квадрата, вторая - в виде треугольника).

В этом случае первая группа пальцев выполпяет роль транспортера-распределителя первой детали, а вторая группа пальцев - роль отводящего транспортера первой детали. Аналогично третья грунпа пальцев выполняет роль трапспортера-распределителя второй детали, а пальцы четвертой группы - отводящего транспортера второй детали.

Из описанных схем наладкп транспортной системы видно, что она может быть пригодна для программирования и встройки в самые разнообразные но сложности колшлексные 1М,ногопоменклатурные автоматические линии и ПОтоки по обработке деталей тппа колец (втулка, фланец и т. п.) разных диаметров, щирины, конфигурации сечепия в щироком диапазоне.

Предмет н з о б р е т е и и я

Транспортная система для загрузки, транснортнрования и выгрузки деталей тина кольца в подводные лотки к станкам автоматических линий, содержащая замкнутую транспортную цепь со звездочками, а также загружатели и разгружатели, отличающаяся тем, что, с целью повышения универсальности системы н обеспечения возможности транспортирования колец разных габаритов но заданной нрограмме, транснортная цепь системы выиолнена с удлиненньши с ее внещннх сторон пальцами, имеющими разную длину и форму и предназначенными для подвешивания па них транспортируемых деталей, а станки установлены с одной или с обеих сторон от цепи, причем система снабжена для передачи колец с цепи к лоткам или наоборот загружателями и разгружателЯМИ с механическими системами нрограммного уиравления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУСТОРОННИЙ ЗАГРУЖАТЕЛЬ ДЛЯ ПЕРЕДАЧИ ДЕТАЛЕЙ | 1968 |

|

SU212019A1 |

| Автоматическая поточная линия для транспортировки деталей | 1952 |

|

SU98523A1 |

| Двухсторонний разгружатель для передачи деталей | 1964 |

|

SU212018A1 |

| Автоматическая линия для механической обработки деталей типа валов | 1990 |

|

SU1791099A1 |

| Автоматическая станочная линия | 1956 |

|

SU107719A1 |

| АВТОМАТИЧЕСКАЯ ГРУППОВАЯ ПОТОЧНАЯ ЛИНИЯ С МНОГООПЕРАЦИОННЫМИ КОНВЕЙЕРАМИ | 1961 |

|

SU137452A1 |

| АВТООПЕРАТОР ДЛЯ ЗАГРУЗКИ И РАЗГРУЗКИ ДЕТАЛЕЙ12 | 1969 |

|

SU258003A1 |

| Прецизионный токарный станок | 1988 |

|

SU1705007A1 |

| Устройство для транспортирования и распределения грузов по нескольким точкам | 1959 |

|

SU125510A1 |

| Устройство для загрузки деталей | 1981 |

|

SU965717A1 |

Даты

1968-01-01—Публикация