Известны конструкции копировальных устройств для металлорежущих станков, имеющие копир, щуп, находящийся в контакте с копиром, и датчик-преобразователь перемещений щупа в сигналы, управляющие работой станка.

Предложенное устройство позволяет обрабатывать нежесткие изделия, например, лопатки компрессоров турбореактивных двигателей, при обработке которых возникают значительные упругие деформации, приводящие к отклонению фактических размеров изделий от заданных копиром.

Это достигается тем, что предложенное устройство снабжено дополнительным щупом, соединенным с корпусом датчика-преобразователя, который выполнен подвижным, а дополнительный щуп контактирует с первой обработанной деталью, закрепленной на столе станка.

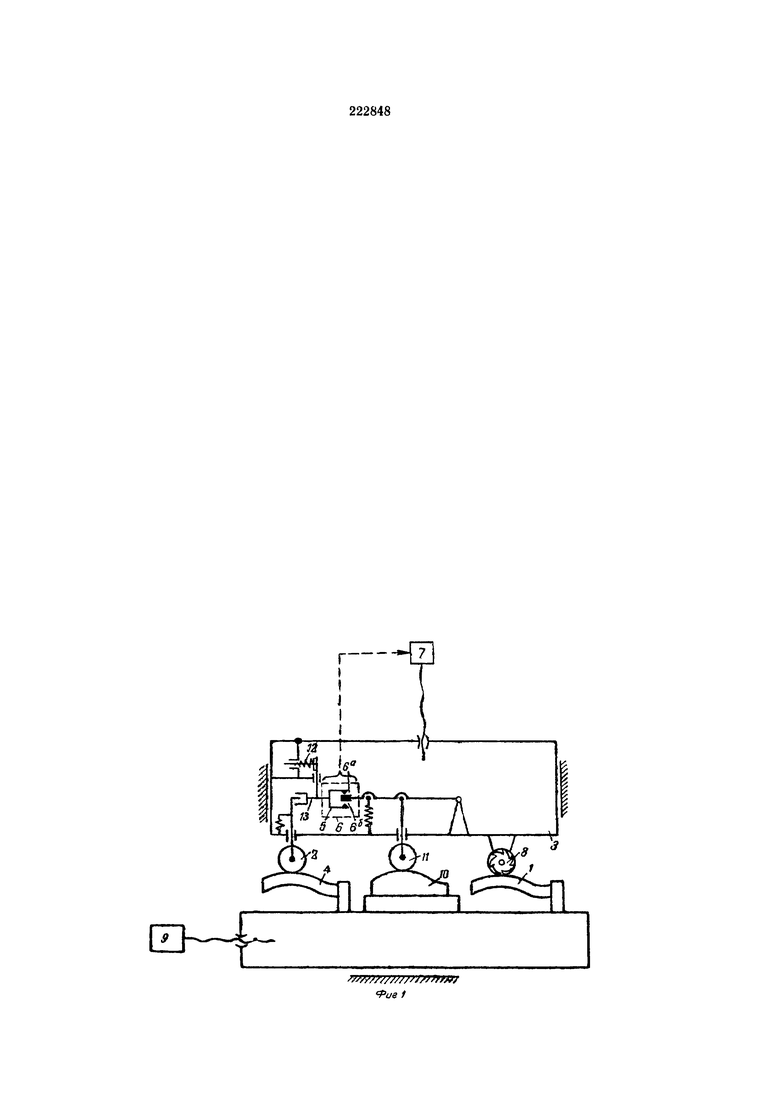

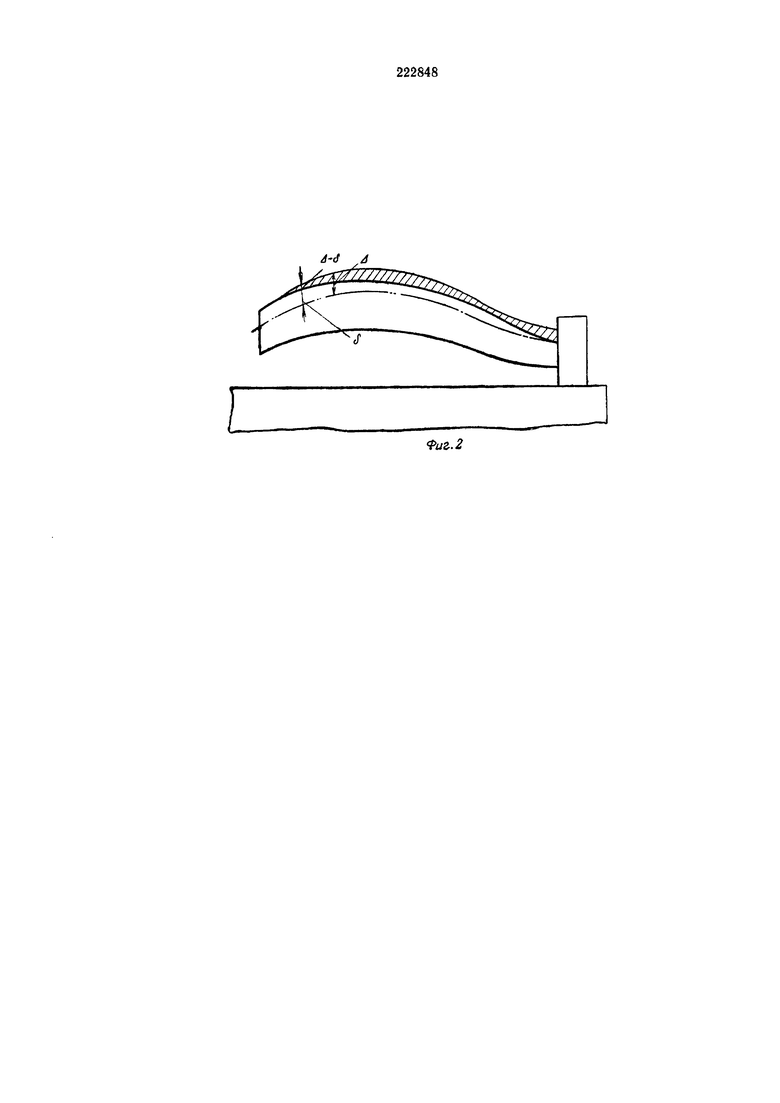

На фиг. 1 показана схема копировального устройства; на фиг. 2 - погрешности, возникающие в процессе обработки.

В процессе обработки технологически нежесткого изделия вместо назначенного припуска Δ (фиг. 2) снимается его часть Δ - δ, где δ - погрешность обработки, переменная по поверхности изделия.

Как показывает опыт, в случае обработки партии однотипных изделий на одном станке и по одному копиру значительная часть погрешностей второго и последующих изделий может быть скомпенсирована в процессе обработки путем исключения погрешностей, возникающих после обработки на первом изделии.

Для этого в предложенном копировальном устройстве наряду с обычным копиром применена в качестве дополнительного копира первая обработанная деталь из данной партии и дополнительный щуп, контактирующий с этой деталью. Дополнительный щуп соединяется с корпусом датчика-преобразователя, который выполнен подвижным.

Копиром задается расчетная траектория движения инструмента относительно заготовки, а первой обработанной деталью - коррекция этой траектории, необходимая для компенсации систематических погрешностей обработки.

При обработке первой заготовки 1 (фиг. 1) на данном станке дополнительный щуп 2 неподвижно закрепляется в копировальной головке 3 (элементы крепления не показаны).

Если предположить, что первая обработанная деталь 4 выполнена без погрешностей, то в процессе копирования положение щупа 2, а следовательно, и корпуса датчика 5 относительно копировальной головки 3 не будет меняться. В этом случае рассматриваемая схема работает как обычная электрокопировальная. При замыкании контакта 6а привод 7 продольной подачи перемещает копировальную головку 3 вместе с фрезой 8 вверх от заготовки до тех пор, пока контакт 6а не разомкнется.

При замыкании контакта 6б копировальная головка 3 перемещается вниз. Датчик-преобразователь 6 перемещений щупа в сигналы, управляющие исполнительным двигателем привода 9 поперечной подачи, выполнен подвижным и перемещается от привода 7. При таком чередовании продольных и поперечных перемещений обеспечивается копирование заданного контура.

В общем случае дополнительный копир (первая деталь) обработан с погрешностями, т.е. его размеры отличаются от размеров копира 10. Тогда в процессе копирования положение щупа 2, а следовательно, и корпуса датчика о относительно копировальной головки 3 будет меняться, что приведет к коррекции траектории инструмента, задаваемой исходным копиром 10, обкатываемым щупом 11.

Например, если деталь 4 «полнее» копира, то щуп 2 и корпус датчика 5 сместятся вверх на величину погрешностей ее обработки.

Контакт 6б (до этого разомкнутый) замыкается, и копировальная головка 3 дополнительно опускается вниз. При этом фреза 8 углубляется в обрабатываемую деталь на величину, пропорциональную погрешностям обработки.

Очевидно, что на первой обработанной детали, которая используется в качестве дополнительного копира, имеются случайные погрешности от микронеровностей, возникающих при ее обработке. Для того, чтобы выделить систематическую часть погрешностей, применен узел их фильтрации. Этот узел состоит из фиксатора 12 и механизма 13 с зазором. Велиична зазора регулируется и выбирается в зависимости от высоты гребешков, благодаря чему корпус датчика 5 перемещается дискретно после вибрации. Положение корпуса датчика 5 относительно копировальной головки 3 между двумя перемещениями определяется фиксатором 12, выполненным в виде демпфера сухого трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЕНСАЦИИ ПОГРЕШНОСТЕЙ | 1969 |

|

SU248444A1 |

| СПОСОБ РАБОТЫ ОБЪЕМНО-КОПИРОВАЛЬНОГО СТАНКА | 2006 |

|

RU2333824C2 |

| Самонастраивающаяся система программного управления | 1984 |

|

SU1302240A1 |

| КОНТУРНАЯ СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ | 1972 |

|

SU329962A1 |

| Копировальное устройство для металлорежущихСТАНКОВ | 1979 |

|

SU837767A1 |

| УСТРОЙСТВО КОРРЕКЦИИ ТРАЕКТОРИИ ДВИЖЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТАI::,.;. И"НО-ТЕХНН4Г ! ЬИЕ.Г)ИОТЕН/ | 1971 |

|

SU319388A1 |

| УСТРОЙСТВО КОРРЕКЦИИ ТРАЕКТОРИИ ДВИЖЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1971 |

|

SU312679A1 |

| КОНТУРНАЯ СИСТЕМА НРОГРАММНОГО УПРАВЛЕНИЯ-™- МЕТАЛЛОРЕЖУЩИМ СТАНКОМI | 1972 |

|

SU418287A1 |

| СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ОБЪЕМНОГО ИЗДЕЛИЯ, В ОСОБЕННОСТИ ЭЛЕМЕНТА ЗУБНОГО ПРОТЕЗА, ПОСРЕДСТВОМ АВТОМАТИЧЕСКОГО КОПИРОВАНИЯ | 1999 |

|

RU2232559C2 |

| КОПИРОВАЛЬНОЕ УСТРОЙСТВО13О? | 1972 |

|

SU349568A1 |

Копировальное устройство для металлорежущих станков, содержащее щуп, копир и датчик-преобразователь перемещений щупа в сигналы, управляющие работой станка, отличающееся тем, что, с целью повышения точности обработки путем компенсации систематических погрешностей, возникших при обработке первой детали партии, оно снабжено дополнительным щупом, контактирующим с первой обработанной деталью, закрепленной на столе станка, и соединенным с корпусом датчика-преобразователя, выполненного подвижным.

Авторы

Даты

1968-11-19—Публикация

1967-03-25—Подача