1

Изобретение относится к станкостроению.

Известны системы программного управления металлорежущими станками, в которых для коррекции траектории движения инструмента используется первая обработанная деталь и содержатся салазки с инструментом, которые перемещаются от блока программы, снабженный приводом датчик отклонений, взаимодействующий с первой обработанной деталью, и преобразователь сигнала датчика,

Цель изобретения - упростить конструкцию системы и повысить точность коррекции запрограммированной траектории.

Это достигается тем, что привод датчика отклонений установлен на салазках и управляется от сигналов преобразователя, а система снабжена сумматором сигналов преобразователя и блока программы.

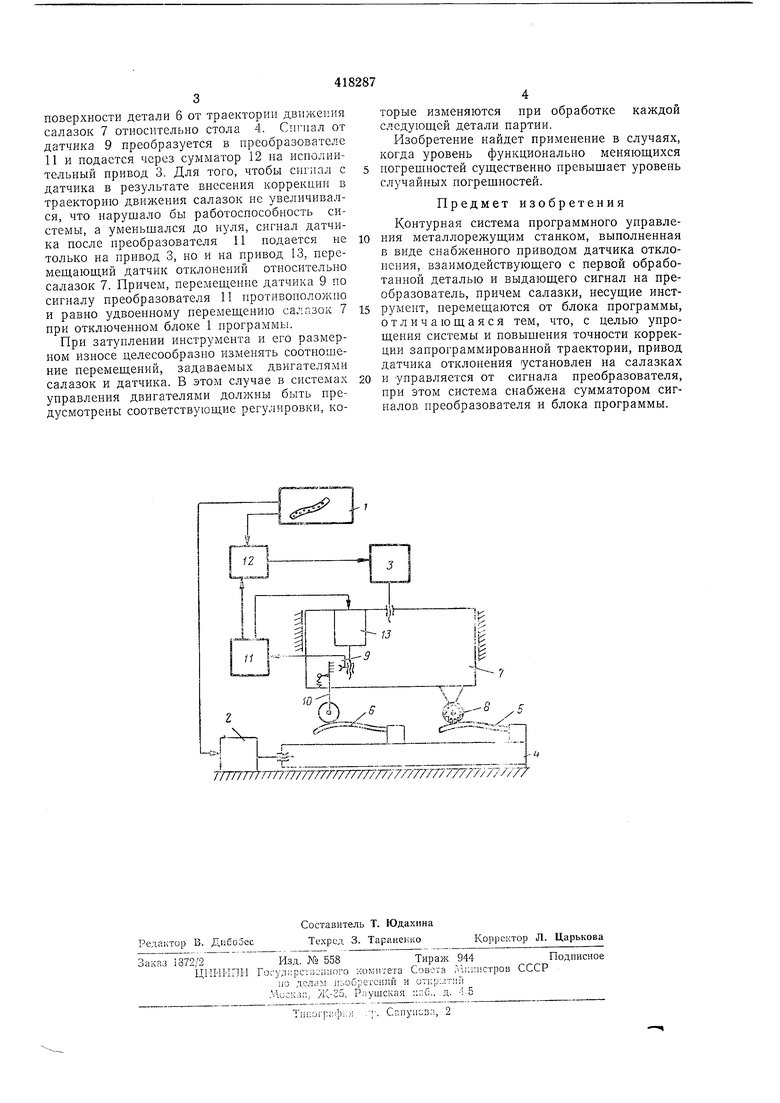

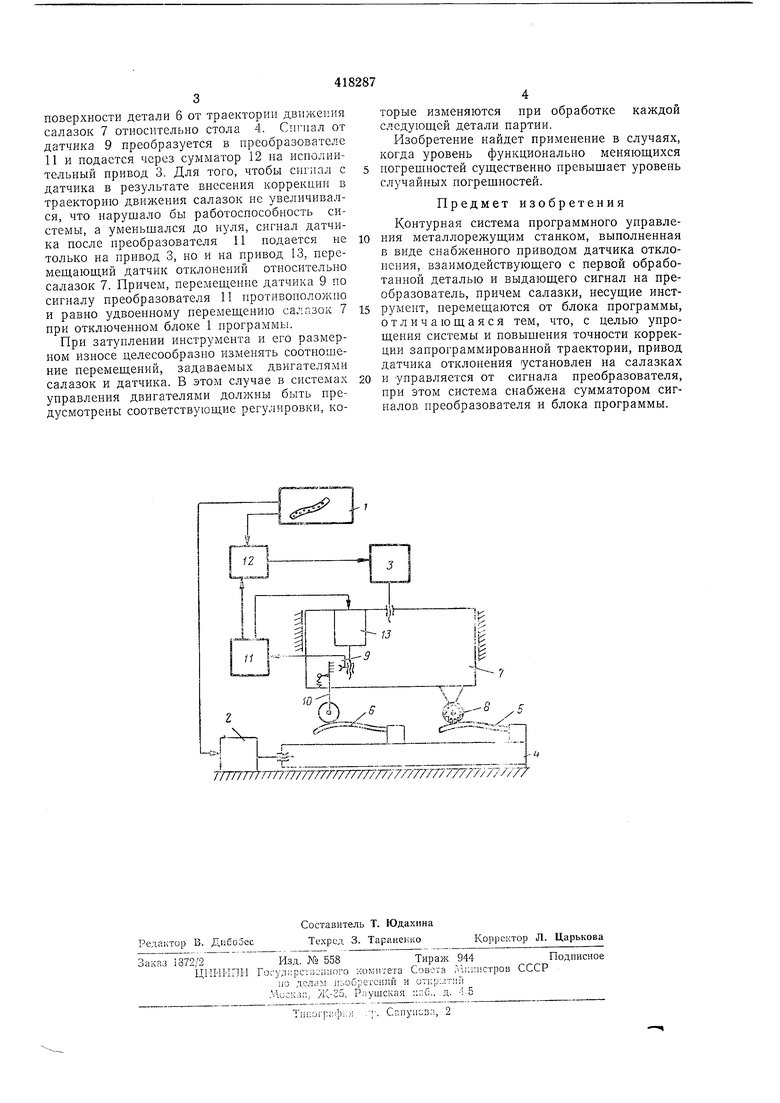

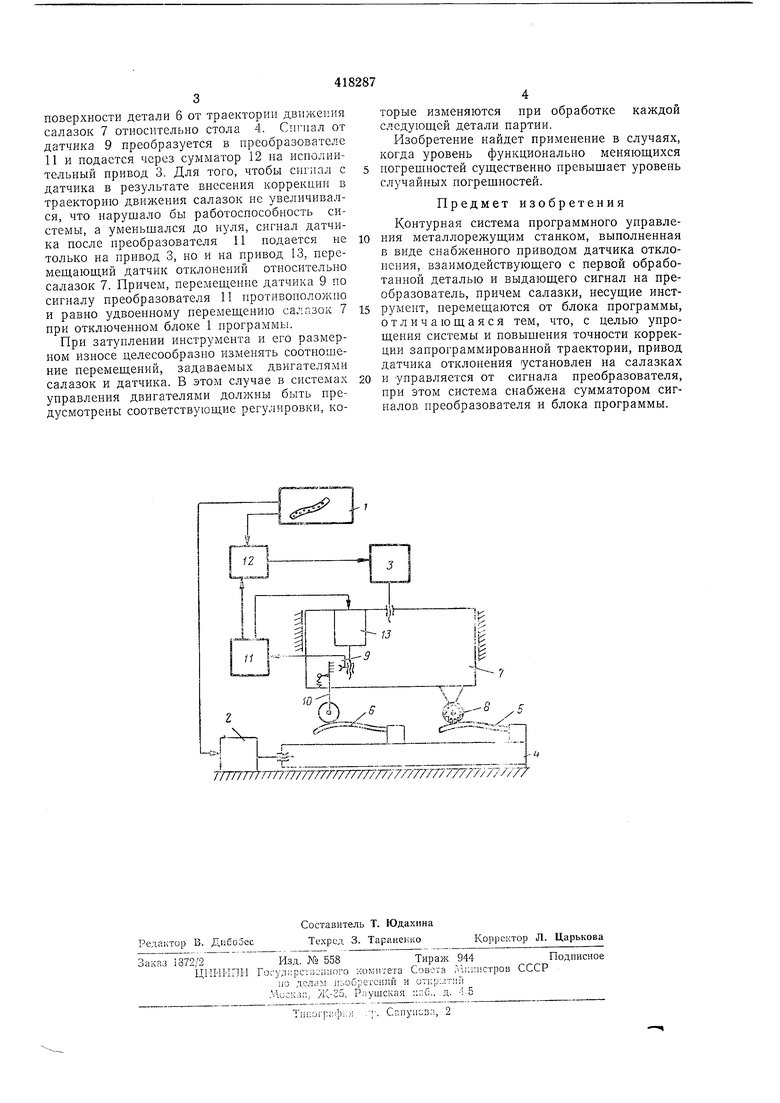

На чертеже дана принципиальная схема предлагаемой системы программного управления двухкоординатным фрезерным станком.

Система содержит блок 1 программы, в котором считывается ипформация с программоносителя и преобразуется в вид, удобный для управления приводами 2 и 3. Движение формообразования осуществляется за счет горизонтального нремещения стола 4 с закрепленными на нем заготовкой 5 и первой обработанной деталью 6 и за счет перемещения салазок 7, несущих фрезу 8 и датчик 9 отклоне;

ФО;Ш i.i.l

НИИ, щуп 10 которого скользит по поверхности первой обработанной детали.

Сигнал датчика 9 преобразуется в преобразователе 11 и подастся через сумматор 12 на привод 3 салазок 7, траектория движения которых корректируется в соответствии с погрешностями первой обработанной детали. Кроме того, в соответствии с этим сигналом перемещается датчик 9 отклонений с помощью привода 13, жестко закрепленного на салазках 7. Привод 13 является маломощным приводом малых перемещений, что упрощает конструкцию системы и повышает точность коррекции траектории движения инструмента.

При обработке первой детали данной партии щуп 10 фиксируется в нулевом положении (эле.менты фиксации на чертеже не показаны) и с выхода датчика поступает нулевой сигнал. Стол 4 п салазки 7 перемещаются по программе с по.мощью приводов 2 и 3. При этом деталь обрабатывается в соответствии с информацией, задаваемой исходной программой.

Перед обработкой следующих деталей данной партии первую обработанную деталь 6 устанавливают под щупом 10, который освобождают от фиксатора. При перемещении стола 4 щуп 10 скользит по поверхности первой обработанной детали, и датчик 9 вырабатывает сигнал, пропорциональный отклонению поверхности детали 6 от траектории движения салазок 7 отиосительно стола 4. Сигнал от датчика 9 преобразуется в преобразователе 11 и подается через сумматор 12 па исполнительный привод 3. Для того, чтобы сигнал с датчика в результате внесеиия коррекции в траекторию движепия салазок не увеличивался, что нарушало бы работоспособность системы, а уменьшался до нуля, сигнал датчика после преобразователя И подается не только на привод 3, но и на привод 13, перемеп1,ающий датчик отклонений относительно салазок 7. Причел, перемеш,епие датчика 9 по сигналу преобразователя 11 противоположно и равно удвоенному перемеш,ению салазок 7 при отключенном блоке 1 программь. При затуплении инструмента и его размерном износе целесообразно изменять соотношение перемеш,ений, задаваемых двигателями салазок и датчика. В этом случае в системах управления двигателями должны быть предусмотрены соответствующие регулировки, которые изменяются при обработке каждой следующей детали партии. Изобретепие найдет применение в случаях, когда уровень функционально меняющихся погрешностей существенно превышает уровень случайпых погрешностей. Предмет изобретения Контурная система программного управления металлорежущим станком, выполненная Б виде снабженного приводом датчика отклонения, взаимодействующего с первой обработанной деталью и выдающего сигнал на преобразователь, причем салазки, несущие инструмент, перемещаются от блока программы, отличающаяся тем, что, с целью упрощения системы и повышения точности коррекции запрограммированной траектории, привод датчика отклонения установлен на салазках и управляется от сигнала преобразователя, при этом система снабжена сумматором сигналов преобразователя и блока программы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЕНСАЦИИ ПОГРЕШНОСТЕЙ | 1969 |

|

SU248444A1 |

| КОНТУРНАЯ СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ | 1972 |

|

SU329962A1 |

| САМОНАСТРАИВАЮЩАЯСЯ СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ МЕТАЛЛОРЕЖУЩИМИ СТАНКАМИ | 1959 |

|

SU120781A1 |

| КОПИРОВАЛЬНОЕ УСТРОЙСТВО ДЛЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 1967 |

|

SU222848A1 |

| УЗЕЛ ИЗМЕРЕНИЯ САМОНАСТРАИВАЮЩЕЙСЯ СИСТЕМЫ ПРОГРАММНОГО УПРАВЛЕНИЯ МЕТАЛЛОРЕЖУЩИМИСТАНКАМИ | 1968 |

|

SU212714A1 |

| Способ управления обработкой деталей на токарных станках с контурной системой программного управления | 1972 |

|

SU526490A1 |

| ПРЕЦИЗИОННАЯ ЭЛЕКТРОИНДУКТИВНАЯ ОТСЧЕТНО- ИЗМЕРИТЕЛЬНАЯ СИСТЕМА | 1971 |

|

SU295016A1 |

| Самонастраивающаяся система программного управления | 1984 |

|

SU1302240A1 |

| СПОСОБ УПРАВЛЕНИЯ ТРАЕКТОРИЕЙ ОТНОСИТЕЛЬНОГО ДВИЖЕНИЯ ИНСТРУМЕНТА И ОБРАБАТЫВАЕМОЙ ДЕТАЛИ | 1969 |

|

SU240452A1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ КОНТАКТНЫХ ДЕТАЛЕЙ | 1970 |

|

SU283967A1 |

77777777;гг/77777777777777777777/777777777/7/77/777

,.:л

Авторы

Даты

1974-03-05—Публикация

1972-06-20—Подача