Известен способ получения серусодержащих сложных полиэфиров путем превращения политиоформ альдегида в политиолидилендиол взаимодействием политиоформ альдегида и окисей алкиленов с последующей переэтёрификацией политиометилендиола с диалкиловыми эфирами двуосновных карёоновых кислот.

Предложенный способ, предусматривающий проведение процесса превращения политиоформальдегида в политиометилендиол путем взаимодействия 1 моль политиоформальдегида с 2 моль алкиленкарбоната при температуре 50-115°С и атмосферном давлении в присутствии щелочного катализатора и проведение процесса переэтёрификации в две стадии: сначала при температуре 100-150°С, затем при 150-300°С, позволяет создать контролируемый процесс и получить высокомолекулярный полиэфир.

Применяемый политиоформ альдегид имеет общую формулу Н5(СН25)„Н, где (лучще « 3-7-4).

Из алкиленкарбонатов наиболее предпочтительны этилен-, пропилен- или бутиленкарбонат.

можно контролировать процесс. Выход политиометилендиола практически количественньш.

Паиболее предпочтительно приготовление, согласно изобретению, сложных терефталевых полиэфиров поликонденсацией политиометилендиола с терефталевой кислотой. Причем сначала приготовляют сложный серусодержащий эфир, имеющий спиртовую функцию переэтерификацией диалкилового терефталата политиометилендиола, затем сложные диэфиры.

Сложные полиэфиры получаются постепенным нагревом моноэфиров способом, применяемым для приготовления политерефталата этиленгликоля.

Переэтерификацию диалкилового терефталата политиометилендиолами или их смесью проводят нагревом в вакууме реактивов в присутствии катализаторов. Образованный метиловый спирт и не прореагировавщий диалкиловый терефталат удаляют из реакционной массы, причем терефталат можно рециркулировать непрерывно. В качестве катализатора применяют известные продукты, например щелочной металл в измельченном виде, в случае надобности - с добавкой магния. Реакция переэтёрификации фактически заканчивается после нагрева до 160°С под давлением 0,5 мм рт. ст. В этих условиях получают слолшые терефталевые эфиры, содержащие первичный спирт, в виде твердых продуктов с неустойчивой температурой плавления (чаще всего ниже 180°С).

Для проведения полиэтерификации продолжают нагрев реакционной массы, полученной ранее, постепенно до 200-300°С (под вакуумом ниже 0,5 мм рт. ст:). Действуя таким образом этапами, можнов промежутке изолировать как сложные полиэфиры с сравнительно невысоким молекулярным весом, так и полимеры с более длинной макромолекулярной цепью. По большей части средний молекулярный вес твердых продуктов, полученных после продолжительного нагрева, колеблется в широких пределах (до «ескольких тысяч). Тогда как продукты с низким молекулярным весом являются твердыми веществами, жесткими и хрупкими, сложные терефталевые полиэфиры с высоким молекулярным весом обладают воскообразной консистенцией и интересными свойствами, в частности, свойством растяжения в нити большой гибкости.

Нижеследующие примеры иллюстрируют практическое применение полиэфиров.

Пример 1 иллюстрирует приготовление политиометилендиолов; пример 2 - приготовление терефталевых мономеров с конечной спиртовой функцией; пример 3 локазывает получение политерефталатов с различными степенями конденсации. Разумеется, изобретение не ограничивается этими особыми сложными полиэфирами, но применяется так же и к тем, кислота которых быть различной, а именно фумаровой, адипиновой, азеламиновой, себациновой, или же ангидрид фталевой, малеиновой и пр.

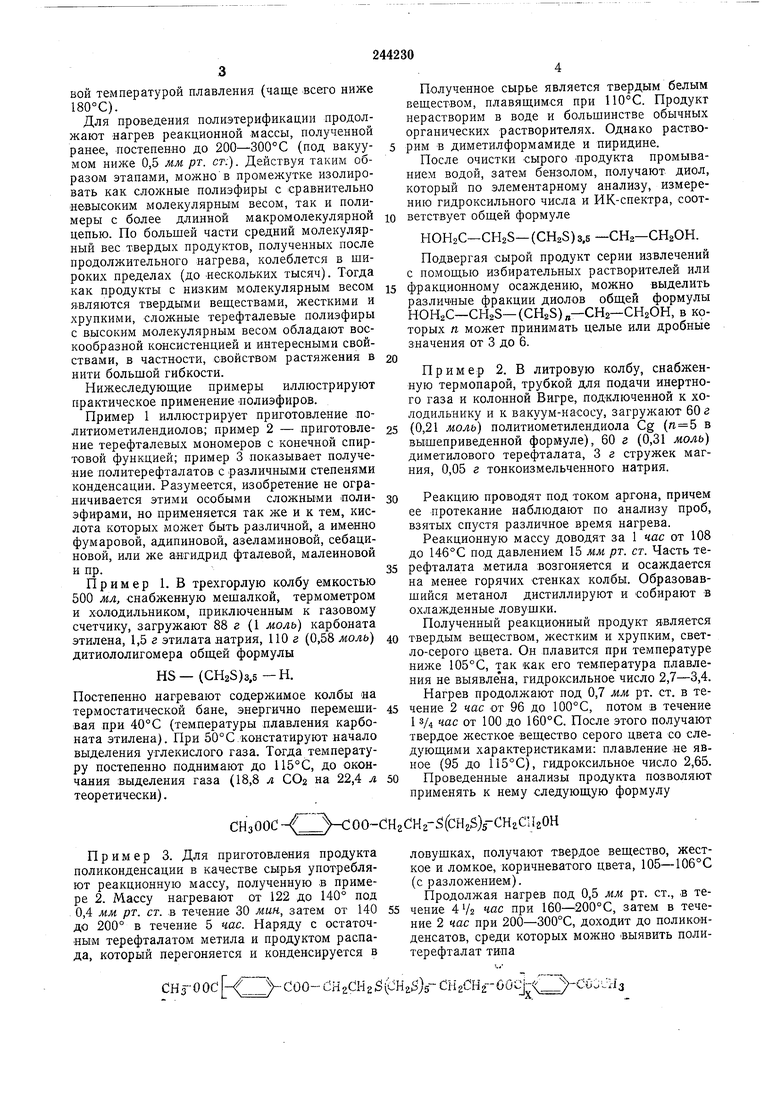

Пример 1. В трехгорлую колбу емкостью 500 мл, снабженную мешалкой, термометром и холодильником, приключенным к газовому счетчику, загружают 88 г (1 моль) карбоната этилена, 1,5 г этилата натрия, 110 г (0,58 моль) дитиололигомера общей формулы

HS-(СН25)з,5-Н,

Постепенно нагревают содержимое колбы на термостатической бане, энергично переметивая при 40°С (температуры плавления карбоната этилена). При 50°С констатируют начало выделения углекислого газа. Тогда температуру постепенно поднимают до 115°С, до окончания выделения газа (18,8 л COz на 22,4 л теоретически).

СНзООС

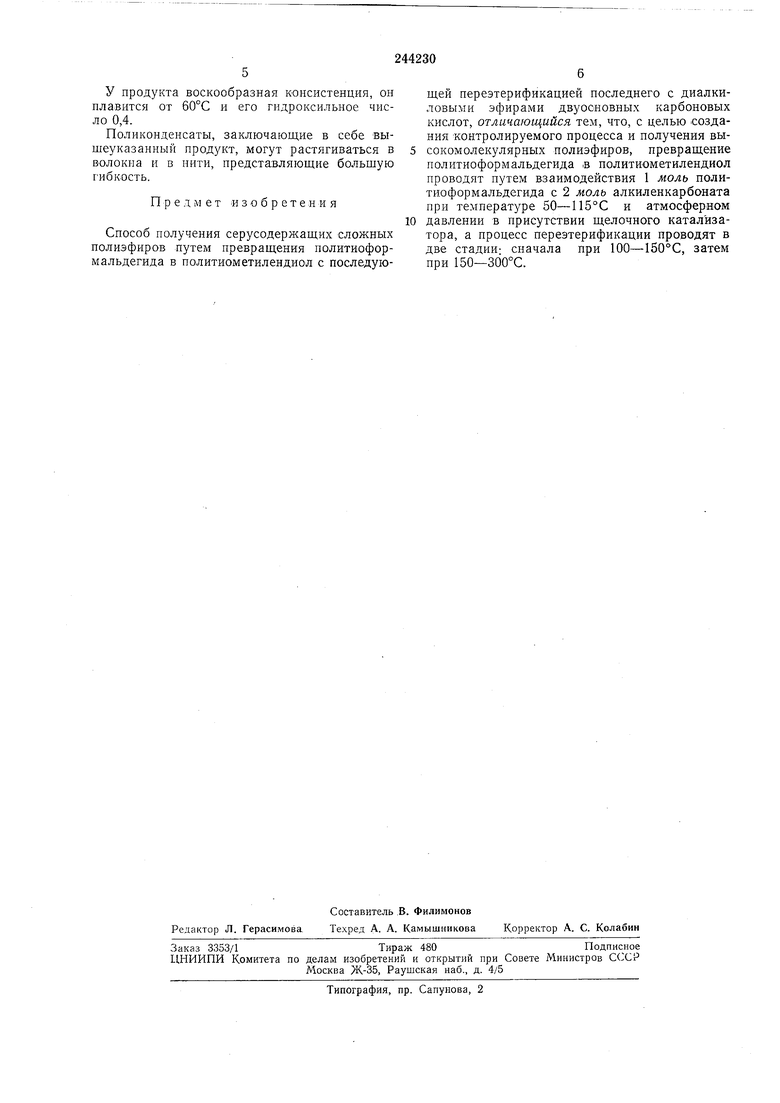

Пример 3. Для приготовления продукта поликонденсации в качестве сырья употребляют реакционную массу, полученную в примере 2. Массу нагревают от 122 до 140° под , 0,4 мм рт. ст. в течение 30 мин, затем от 140 до 200° в течение 5 час. Наряду с остаточным терефталатом метила и продуктом распада, который перегоняется и конденсируется в

Полученное сырье является твердым белым веществом, плавящимся при 110°С. Продукт нерастворим в воде и большинстве обычных органических растворителях. Однако растворим в диметилформамиде и пиридине.

После очистки сырого продукта промыванием водой, затем бензолом, получают диол, который по элементарному анализу, измерению гидроксильного числа и ИК-спектра, соответствует общей формуле

НОН2С-CHaS-(CH2S)3.s -СНз-СНзОН.

Подвергая сырой продукт серии извлечений с помощью избирательных раствор-ителей или фракционному осаждению, можно выделить различные фракции диолов общей формулы НОНаС-CHaS-(СН25)„-СНг-СНгОН, в которых п может принимать целые или дробные значения от 3 до 6.

Пример 2. В литровую колбу, снабженную термопарой, трубкой для подачи инертного газа и колонной В игре, подключенной к холодильнику и к вакуум-насосу, загружают 60 г (0,21 моль) нолитиометилендиола Cg (п 5 в вышеприведенной формуле), 60 г (0,31 моль) диметилового терефталата, 3 г стружек магния, 0,05 г тонкоизмельченного натрия.

Реакцию проводят под током аргона, причем ее протекание наблюдают по анализу проб, взятых спустя различное время нагрева.

Реакционную массу доводят за 1 час от 108 до 146°С под давлением 15 мм рт. ст. Часть терефталата метила возгоняется и осаждается на менее горячих стенках . Образовавшийся метанол дистиллируют и собирают в охлажденные ловушки.

Полученный реакционный продукт является твердым веществом, жестким и хрупким, светло-серого цвета. Он плавится при температуре ниже 105°С, так как его температура плавления не выявлена, гидроксильное число 2,7-3,4.

Нагрев продолжают под 0,7 мм рт. ст. в течение 2 час от 96 до 100°С, потом в течение 18/4 час от 100 до 160°С. После этого получают твердое жесткое вещество серого цвета со следующими характеристиками: плавление не явное (95 до 115°С), гидроксильное число 2,65.

Проведенные анализы продукта позволяют применять к нему следующую формулу

; 00-СНгСН 2-5 (СНг$)5-СНгСПгОН

ловушках, получают твердое вещество, жесткое и ломкое, коричневатого цвета, 105-106°С (с разложением).

Продолжая нагрев под 0,5 мм рт. ст., в течение 4/2 час при 160-200°С, затем в течение 2 час при 200-300°С, доходит до поликонденсатов, среди которых можно выявить политер ефталат типа

У продукта воскообразная консистенция, он плавится от 60°С и его гидроксильное число 0,4.

Поликонденсаты, заключающие в себе вышеуказанный продукт, могут растягиваться в волокна и в нити, представляющие большую гибкость.

Предмет изобретения

Способ получения серусодержащих сложных полиэфиров путем превращения политиоформальдегида в политиометилендиол с последующей переэтерификацией последнего с диалкиловыми эфирами двуооновных карбоновых кислот, отличающийся тем, что, с целью создания контролируемого процесса и получения высокомолекулярных полиэфиров, превращение политиоформальдегида в политиометилендиол проводят путем взаимодействия 1 моль политиоформальдегида с 2 моль алкиленкарбоната при температуре 50-115°С и атмосферном

давлении в присутствии щелочного катализатора, а процесс переэтерификации проводят в две стадии- сначала при 100-150°С, затем при 150-300°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИЧЕСКОЙ МАССЫ НА ОСНОВЕ СЕРЫ | 1966 |

|

SU182612A1 |

| Способ получения полиэфиров | 1977 |

|

SU765290A1 |

| Способ получения линейных термопластичных полиэфиров, содержащих амидные группы | 1974 |

|

SU676175A3 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ДИЭФИРОВ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ И ДИОЛОВ СЛОЖНЫХ ПОЛИЭФИРОВ | 1993 |

|

RU2103257C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩИХ ПОЛИМЕРОВ | 1966 |

|

SU189781A1 |

| Способ получения насыщенных сложных полиэфиров | 1974 |

|

SU528312A1 |

| Способ получения полиэфиров | 1974 |

|

SU615866A3 |

| Способ получения полиэфиров | 1980 |

|

SU899582A1 |

| Способ получения блок-сополимера полиэтилентерефталата | 2023 |

|

RU2825398C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ И СОПОЛИЭФИРОВ | 1995 |

|

RU2151779C1 |

Авторы

Даты

1969-01-01—Публикация