Известны захватные устройства для межоперационной традспортировки деталей, обрабатываемых в автоматах, включающие смонтированные в корпусе на отдельных параллельных осях (подвижные зажимные лапы в виде двуплечих рычагов, упирающихся одним концом в подпружиненный толкатель. Однако эти устройства обеспечивают захват и транспортирование только одной обрабатываемой деталИ.

Предлагаемое захватное устройство отличается от известных тед1, что корпус устройства выполнен наборным из «еокольких дисков с фигурными вырезами, снабженными упругими фиксирующими элементами, и закреплен на полом валу, через который проходит управляющий подпружиненный щток, несущ-ий траверсу с фиксирующими элементами, выполненными, например, в виде центров. Это обеспечивает возможность захвата и строгую взаимную ориентацию нескольких одновременно подаваемых на обработку деталей разЛИЧИОЙ КОНфИ ГураЦИ1И.

Кроме того, захватное уст ройство снабжено фигурными подпружиненными выталкивателями, что упрощает извлечение из него деталей.

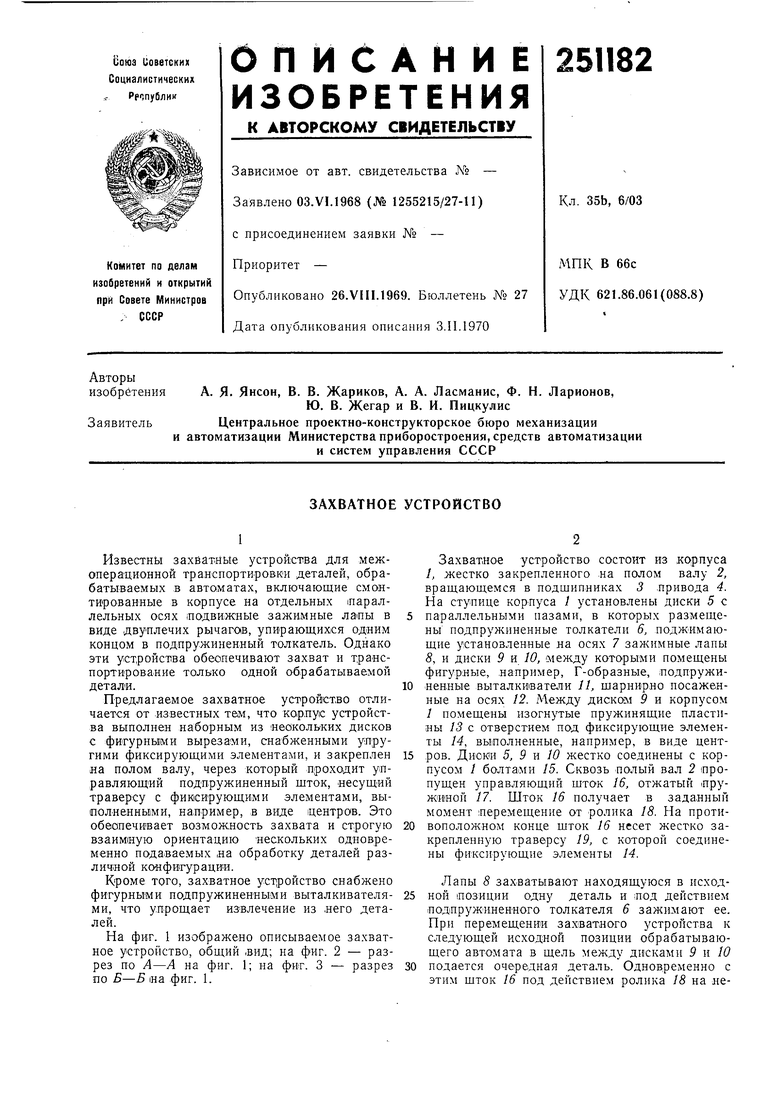

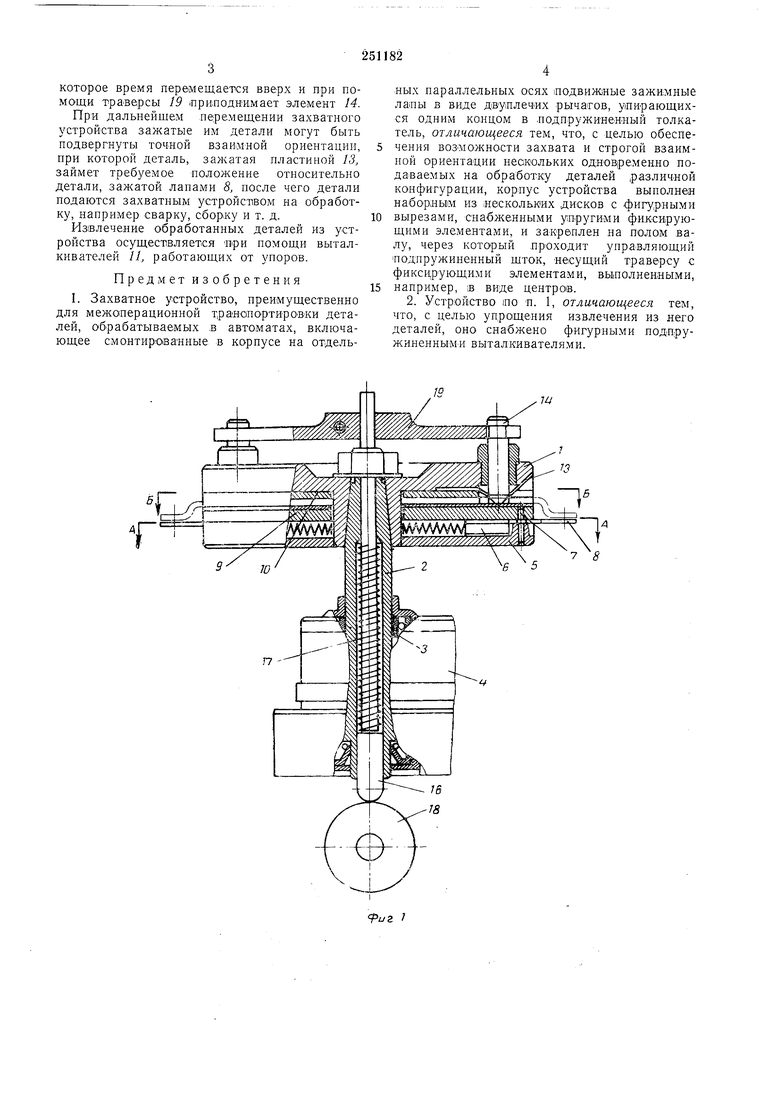

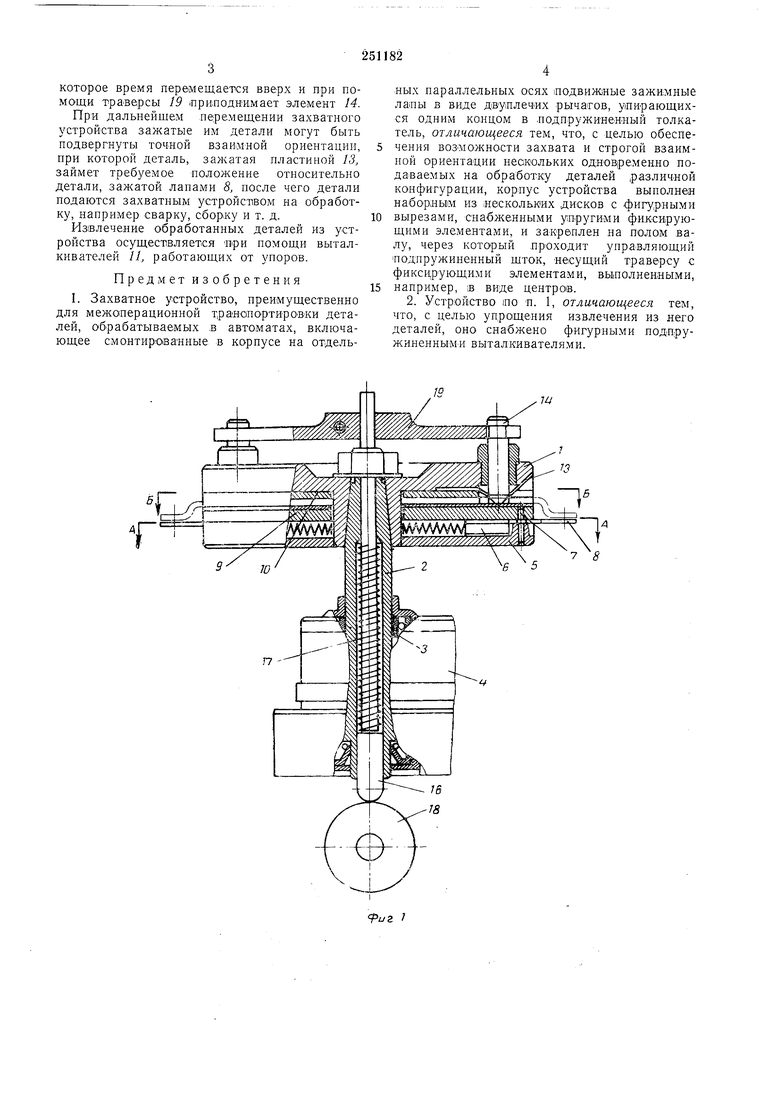

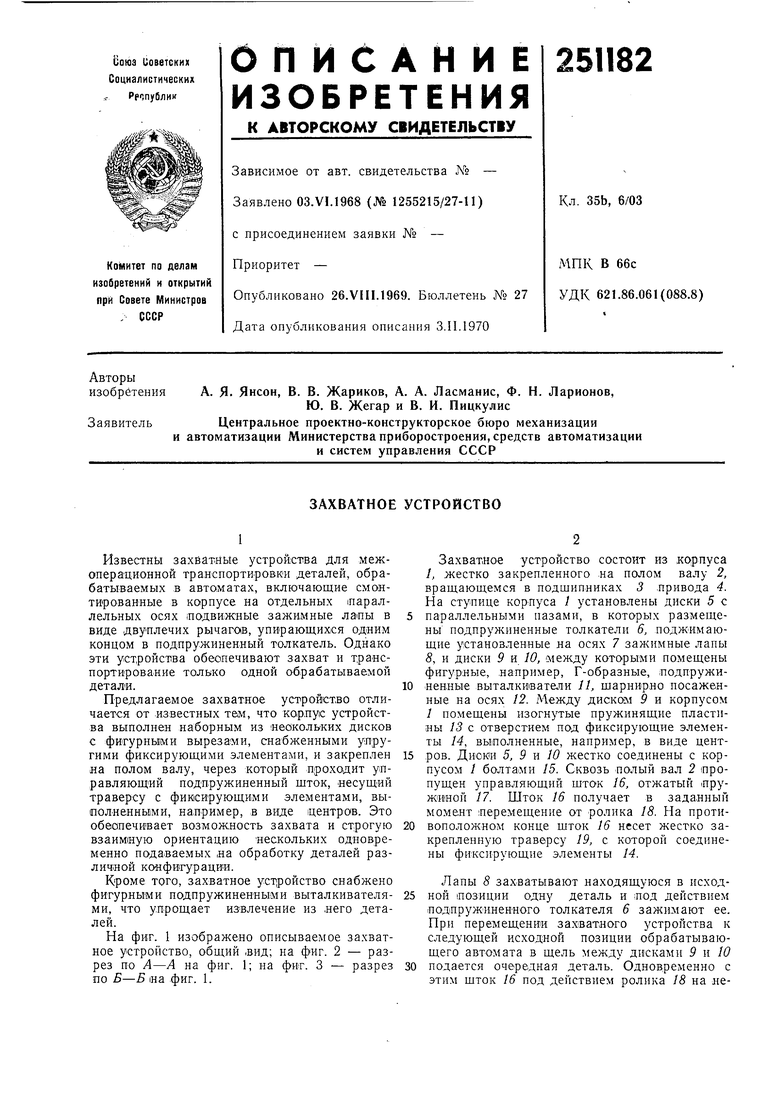

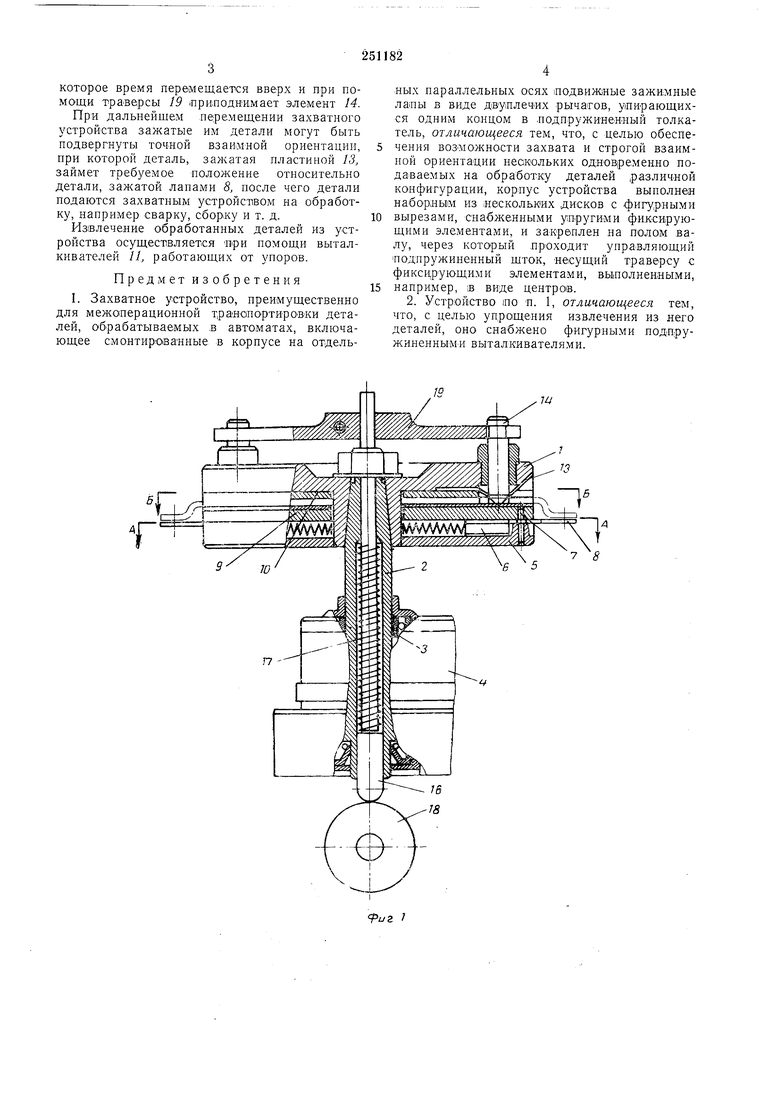

На фиг. 1 изображено описываемое захватное устройство, общий ,вид; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б 1на фиг. 1.

Захватное устройство состоит из корпуса /, жестко закрепленного на полом валу 2, вращающемся в подщипниках 3 привода 4. На ступице корпуса / установлены диски 5 с

параллельными пазами, в которых размещены подпружиненные толкатели 6, подЖИмающие установленные на осях 7 зажимные лапы 8, и диски 9 и 10, (между которыми помещены фигурные, например, Г-образные, подпружиненные выталкиватели 11, шарнирно посаженные на осях 12. Между диском 9 и корпусом 1 помещены изогнутые пружинящие пластины 13 с отверстием под фиксирующие элементы 14, выполненные, например, в виде центров. Диски 5, 9 и 10 жестко соединены с корпусом / болтами 15. Сквозь полый вал 2 пропущен управляющий щток 16, отлсатый пруЖ1ИНОЙ 17. Шток 16 получает в заданный момент перемещение от ролика 18. На противоположно.м конце щток 16 несет жестко закрепленную траверсу 19, с которой соединены фиксирующие элементы 14.

Лапы 8 захватывают находящуюся в исходной ПОЗИЦИИ одну деталь и под действием подпружиненного толкателя 6 зажимают ее. При перемещении захватного устройства к следующей исходной позиции обрабатывающего автомата в щель между дисками 9 и 10 подается очередная деталь. Одновременно с этим щток 16 под действием ролика 8 на некоторое время перемещается вверх и при помощи траверсы 19 лрилодвимает элемент 14.

При дальнейшем перемещении захватного устройства зажатые им детали могут быть подвергнуты точной взаимной ориентации, при которой деталь, зажатая пластиной 13, займет требуемое положение относительно детали, зажатой лапами 8, после чего детали подаются захватным устройством на обработку, например сварку, сборку и т. д.

Извлечение обработанных деталей из устройства осуществляется ири помощи выталкивателей 11, работающих от упоров.

Предмет изобретения

1. Захватное устройство, преимущественно для межоперационной транонортировки деталей, обрабатываемых в автоматах, включающее смонтированные в корпусе на отдельных параллельных осях 1подвиж)ные зажимные в виде двуплечих рычагов, упирающихся одним концом в подпружине ный толкатель, отличающееся тем, что, с целью обеспечения воЗМожности захвата и строгой взаимной ориентации нескольких одновременло подаваемых на обработку деталей различной конфигурации, корпус устройства выполнен наборным из нескольких дисков с фигурными

вырезами, снабженными упругими фиксирующими элементами, и закреплен на полом валу, через который проходит управляющий подпружиненный шток, несущий траверсу с фиксирующими элементами, выполненными,

например, ;в виде центр01В.

2. Устройство по п. 1, отличающееся тем, что, с целью упрощения извлечения из него деталей, оно снабжено фигурными подпружиненными выталкивателями.

/5

Риг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Автомат для сверления поперечных отверстий | 1981 |

|

SU1007852A1 |

| ЗАХВАТНОЕ УСТРОЙСТВО | 1966 |

|

SU178076A1 |

| Автомат для сборки дисковых цоколей стартеров | 1973 |

|

SU482829A1 |

| Многопозиционный автомат | 1980 |

|

SU933388A1 |

| Роторный автомат | 1989 |

|

SU1691065A1 |

| Многошпиндельный токарный автомат | 1984 |

|

SU1219263A1 |

| Автомат для сборки резьбовых соединений | 1978 |

|

SU751565A1 |

| Устройство для съема и обработки заготовок со стороны отрезки на токарных автоматах | 1985 |

|

SU1284707A1 |

| УНИВЕРСАЛЬНЫЙ МНОГОШПИНДЕЛЬНЫЙ ПАТРОННЫЙ АВТОМАТ ДЛЯ ОБРАБОТКИ МЕЛКИХ ДЕТАЛЕЙ | 1971 |

|

SU304061A1 |

Авторы

Даты

1969-01-01—Публикация