Изобретшие относится к промышлеилому способу получения пиридии-4-альдоксима, который является полупродуктом в синтезе преnapaTOiB с реактивиру1ощ им действием на иНгибированную фосфорорганическими соединениями холииэстеразу.

Волрогс о производстве /пренаратов такого действия чрезвычайно актуален в связи с интенсивной хим изацией сельского хозяйства, проводимой в нашей стране в основном на базе фосфОрорганических соединений.

Сундествует несколько способов получения пиридинальдо симов: взаимодействием пиридинальдегида с (гидроксиламином; реакцией пиколиноксида с амидом .натрия и амилннтритом в среде жидкого аммиака; реакцией хлорметилпиридина со спиртовым раствором гидроксиламина; превращением пиридинкарбинола в сульфонат и последующей обработкой его раствором гидроксилаимина.

Три последних способа ;из-за дефицитности исходных веществ и миогостадийности мало пригодны для производства пиридинальдоксима. В этом отношении наибольший интерес представляет первый нз указанных способов при условии доступности пиридинальдегидов.

стве располагает коксохимическая промышленность.

Применяемые до настоящего времени катализаторы окисления метилпиридинов в пиридинальдегиды состояли из окислов .ванадия и молибдена, нанесенных на силикагель или пемзу, обладающих большой здельной поверхностью, однако эти катализаторы не отличаются высокой селективностью, побочные

процессы составляют 20-30%. Выход пиридин-4-альдегида при окислении 4-метилпиридина в присутствии катализатора на силикагеле не превышал 49%.

Кроме того, выделение пиридинальдегидов

путем упаривания и экстракции сопровождается большими потерями.

Обнаружено, что нрименение металлических носителей (алю«миний, алюмоникелевые сплавы), имеющих небольшую поверхность (например, 5 уд для алюмилия составляет всего 0,01 ), существенно изменяет свойства катализатора.

Выход пиридин-4-альдегида возрастает на

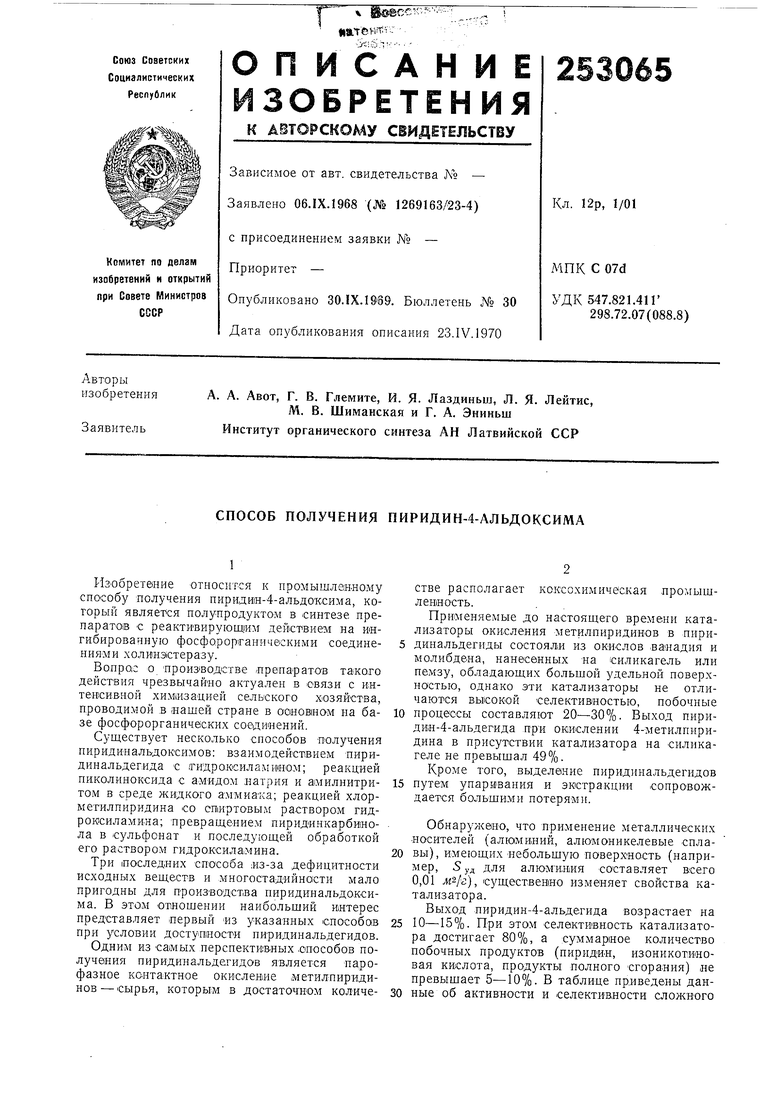

10-15%. При этом селективность катализатора достигает 80%, а суммарное количество побочных продуктов (пиридин, изоникотиновая кислота, продукты полного сгорания) не превышает 5-10%. В таблице приведены данванадиевого катализатора на алюаги.нии (5уд 0,27л«2/г).

Таблица

Благодаря тому, что В Присут1ствии катализатора с небольшой поверхно1стью общая коиверсия метилпиридииа составляет 75-85%, выход основного продукта можно дополлительио ловысить за счет утилизации непрореагирававшего сырья.

Первая отличительная особенность способа заключается в том, что Парофазлое контактное окисление 4-метилпиридина (пиколияа) в пир,ид1ИН-4-альдегид -проводят в присутствии сложного окисного ванадиевомолибденового катализатора следующего состава, вес. ч.: УзОбб-9,1, МоОз 1,27-3,4, РгОз 0,73-1,3, TiOs 0,03 на 100 вес. ч. .носителя с малой удельной поверхностью (например, алю-миния, алюмоникелевых сплаеов) при 460-480°С, причем исходную смесь берут в следующих молярных соотношениях кислород : пиколин 2-10 (предпочтительно 3-7) и вода : пиколин 50-100 (предпочтительно 70-90). Время контакта 0,1-0,5 сек (предночтительно 0,2- 0,4 сек).

Второй отличительной особенностью onocoба является непрерывное улавливание пиридин-4-альдегида водным раствором солянокислого гидроксиламина при 80-90°С, что значительно упрощает технологию процесса, так как, во-первых, отпадают три стадии - эк стракция пиридинальдегида, разгонка в вакууме и нагревание с раствором гидроксиламина, во-вторых, сводятся до минимума потери пиридин-4-альдегида при его выделении (альдегид очень летуч и разгонка в вакууме сопровождается больщими потерями) и, в-третьих, позволяет осуществить непрерывный процесс получения пирИдин-4-альдокси1ма.

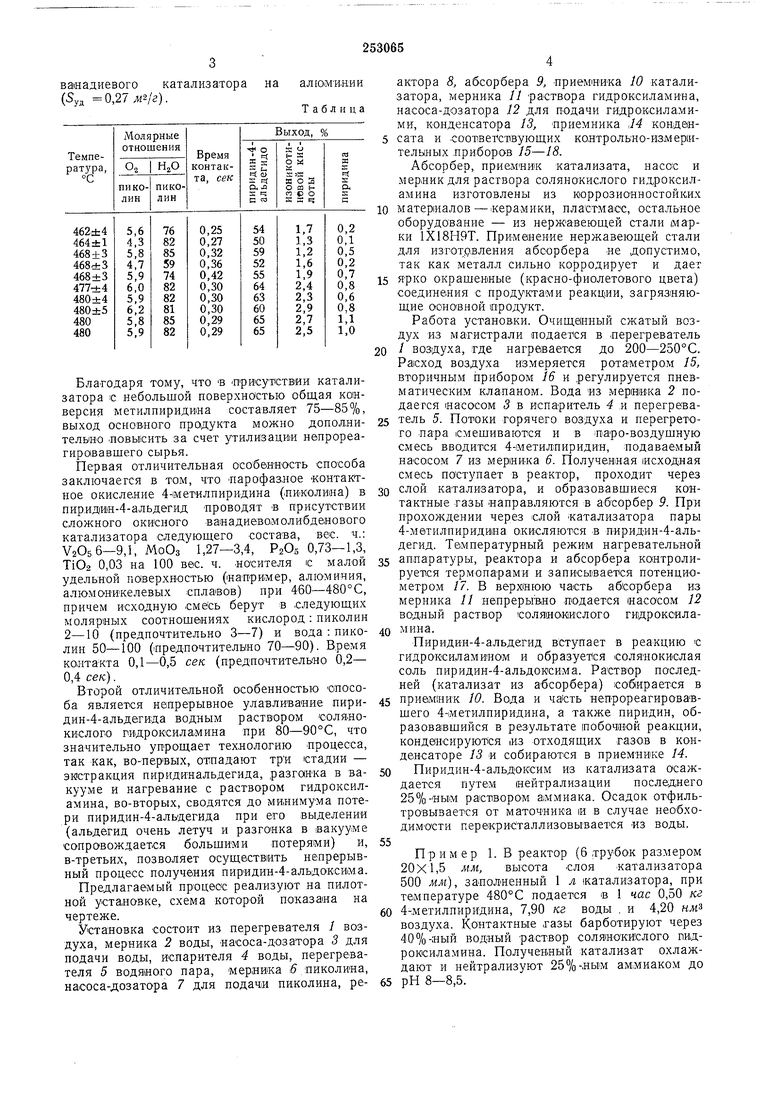

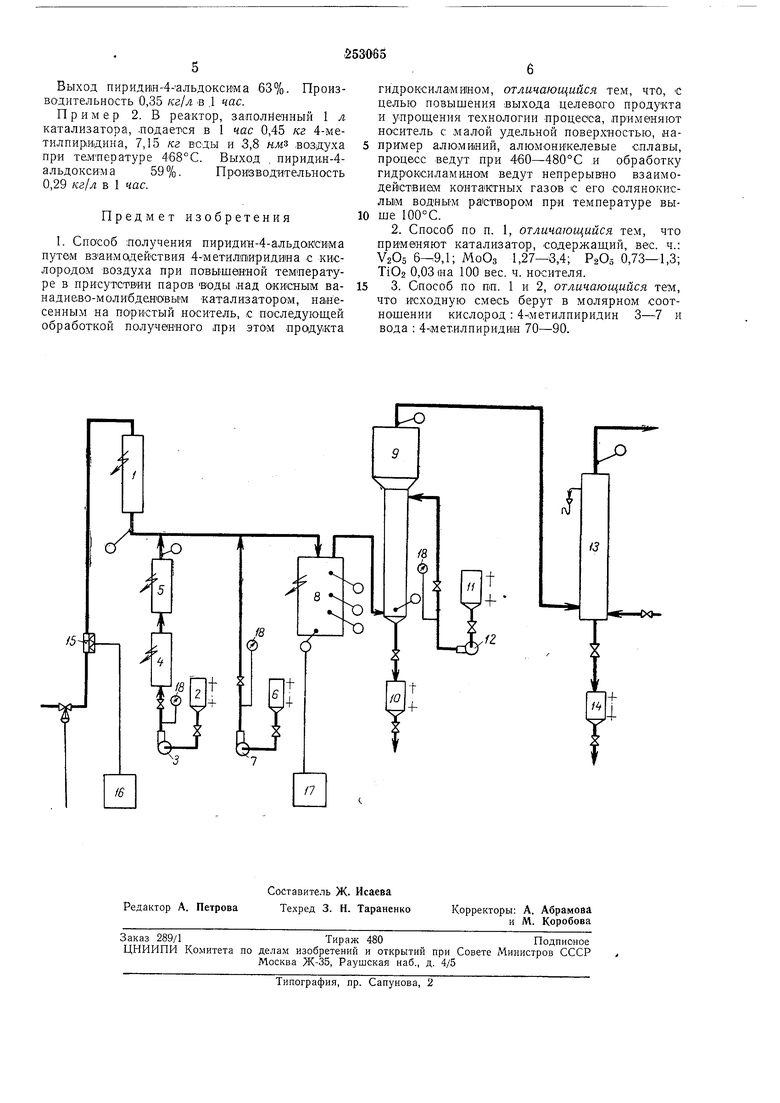

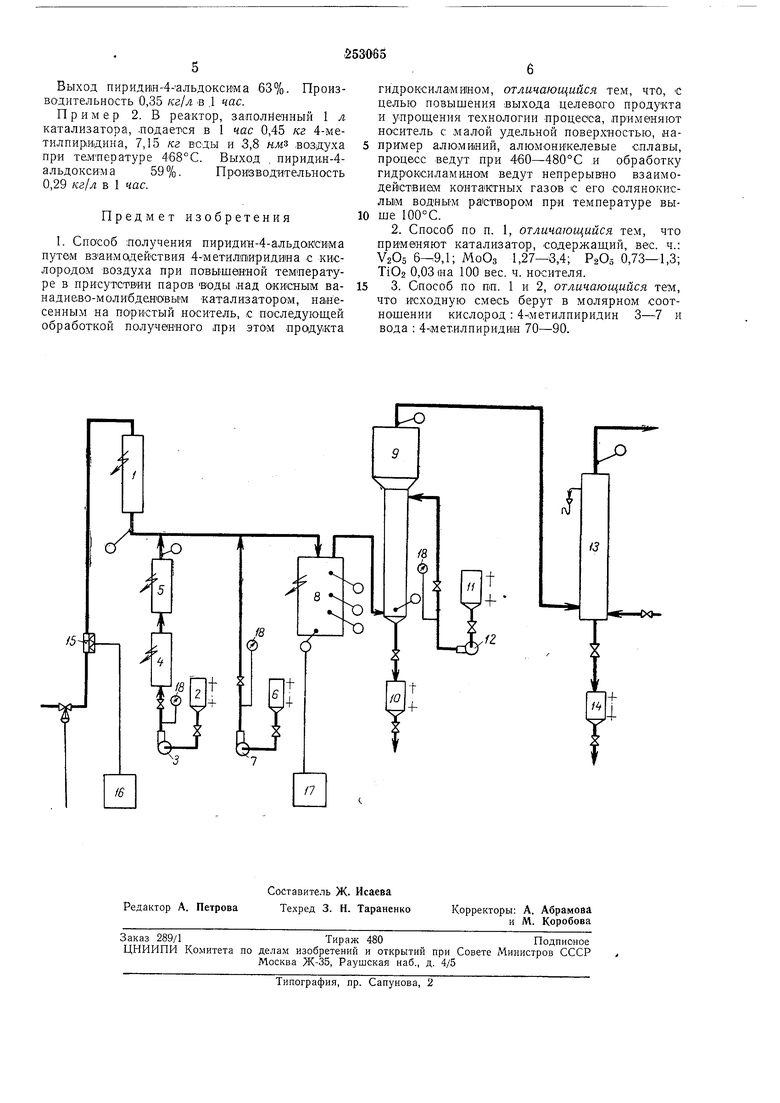

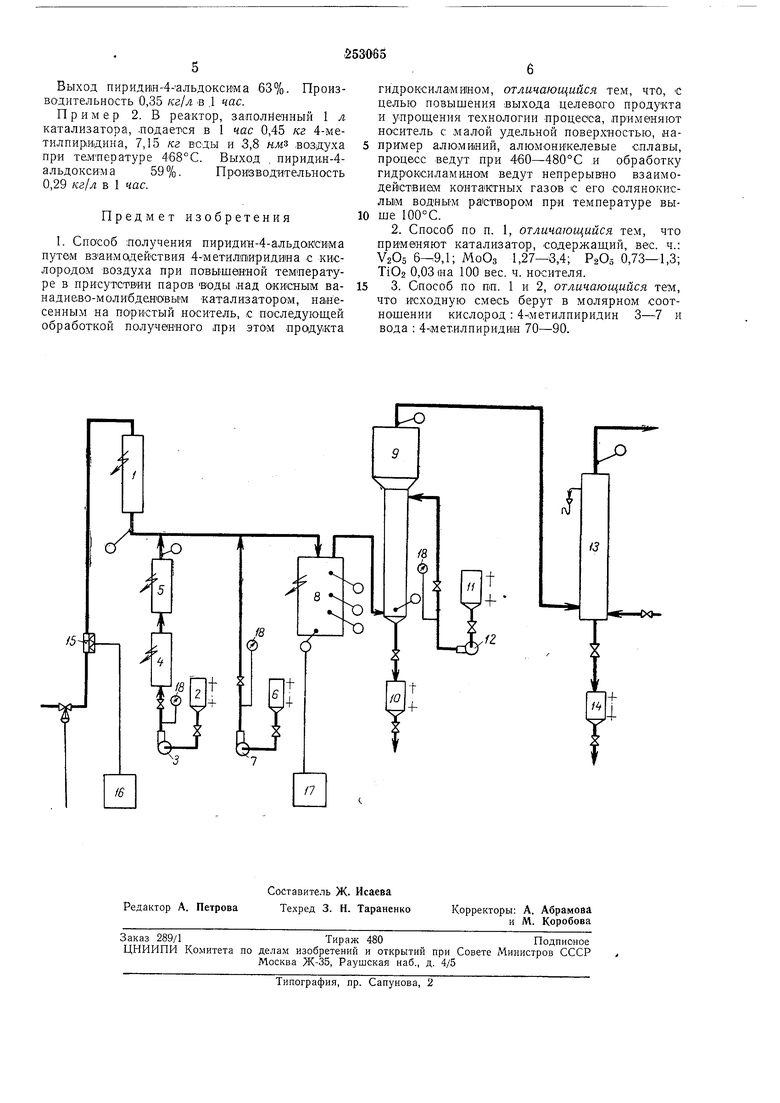

Предлагаемый процесс реализуют на пилотной установке, схема которой показана на чертеже.

Установка состоит из перегревателя 1 воздуха, мерника 2 воды, насоса-дозатора 3 для подачи воды, испарителя 4 воды, перегревателя 5 водяного пара, меринка i5 пиколина, насоса-дозатора 7 для подач1И пиколина, реактора 8, абсорбера 9, нриемннка 10 катализатора, мерника 11 раствора гидроксиламина, насоса-дозатора 12 для подачи гидро«сила.мими, конденсатора 13, нриемника ,14 кондан5 сата и соответствующих контрольно-измермтелыных .приборов 15-18.

Абсорбер, приемник катализата, насос и мерник для раствора солянокислого гидроксиламина изготовлены из иоррозионностойких

0 материалов-керамики, пластмасс, остальное оборудование - из нержавеющей стали марки 1Х18Н9Т. Применение нержавеющей стали для изготовления абсорбера не допустимо, так как металл сильно корродирует и дает

5 ярко окрашенные (красно-фиолетового цвета) соединения с продуктами реакции, загрязняющие основной продукт.

Работа установки. Очищенный сжатый воздух из магистрали подается в нерегреватель

0 воздуха, где нагревается до 200-250°С. Расход воздуха измеряется ротаметром 15, вторичным прибором 16 и регулируется пневматическим клапаном. Вода из мерника 2 подается насосом 3 в испаритель 4 .и перегреватель 5. Потоки горячего воздуха и перегретого пара смешиваются и в inapo-воздушную смесь вводится 4-1метилнирндин, подаваемый насосом 7 из мерника 6. Полученная исходная смесь поступает в реактор, проходит через

0 слой катализатора, и образовавшиеся контактные газы направляются в абсорбер 9. При прохождении через слой катализатора пары 4-метилпиридина окисляются в ниридин-4-альдегид. Температурный режим нагревательной

5 аппаратуры, реактора и абсорбера контролируется термопарами и записывается потенциометром 17. В верхнюю часть абсорбера из мерника 11 непрерьгвно подается насосом 12 водный раствор солянокислого гидроксила0 мина.

Пиридин-4-а.льдегид вступает в реакцию с гидроксиламином и образуется солянокислая соль пиридин-4-альдок1Сима. Раствор последней (катализат из а-бсорбера) собирается в

5 приемник 10. Вода и непрореагировавшего 4-метилпиридина, а также пиридин, образовавшийся в результате побочной реакции, конденсируются «з отходящих газов в конденсаторе 13 и собираются в приемнике 14.

0 Пиридин-4-альдОКсим из катализата осаждается путем нейтрализации последнего 25%-ным раствором аммиака. Осадок отфильтровывается от маточника и в случае необходимости перекриСталлизовывается «з воды.

Пример 1. В реактор (6 трубок размером 20x1,5 мм, высота слоя катализатора 500 мм, заполненный 1 л катализатора, при температуре 480°С подается в 1 час 0,50 кг

0 4-метилпиридина, 7,90 кг воды , и 4,20 нжз воздуха. Контактные газы барботируют через 40%-ный водный раствор солянокислого гидроксиламина. Полученный катализат охлаждают и нейтрализуют 25%-ным аммиаком до

Выход пириди1Н-4-альдокси ма 63%. Производительность 0,35 кг1л -в Д час.

Пример 2. В реактор, заполненный 1 л катализатора, .подается в 1 час 0,45 кг 4-метилпиридина, 7,15 кг в€ды и 3,8 нм воздуха при температуре 468°С. Выход , пириди,н-4альдокс ма 59%. Производительность 0,29 кг/л в 1 час.

Предмет изобретения

1. Способ получения пиридин-4-альдок СИ1ма путем взаимодейстБия 4-метилпириди1на с кислородом воздуха при повышенной температуре в присутствии паров «оды над окисным ванадиево-молибденавым -катализатором, нанесенным на пористый носитель, с последующей обработкой полученного при этом продукта

гидроксила1МИ ном, отличающийся тем, что, с целью повышения выхода целевого продукта и упрошения технологии процесса, применяют носитель с малой удельной поверхностью, например алюминий, алюмоникелевые сплавы, процесс ведут при 460-480°С .и обработку гидроксиламЕном ведут непрерывно взаимодействием контактных газов с его солянокисльш водньш раствором при температуре выше 100°С.

2. Способ по п. 1, отличающийся тем, что применяют катализатор, содержащий, вес. ч.: гОз ,1; MoOg 1,27-3,4; РаОз 0,73-1,3; Ti02 0,03 1на 100 вес. ч. носителя.

3. Способ по пп. 1 и 2, отличающийся тем, что исходную смесь берут в молярном соотношении кислород : 4-.метилпиридин 3-7 и вода : 4-метилпиридин 70-90.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 2-пиридинальдегида | 1980 |

|

SU925951A1 |

| Способ получения пиридилоксиметансульфоновых кислот или их солей | 1975 |

|

SU556139A1 |

| Способ получения пиридина | 1973 |

|

SU520359A1 |

| СПОСОБ ПОЛУЧЕНИЯ 3-ДИХЛОРМЕТИЛПИРИДИНА | 2006 |

|

RU2316547C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИЛА ИЗОНИКОТИНОВОЙкислоты | 1967 |

|

SU197591A1 |

| Способ получения 2-,3-или 4-оксиметилпиридинов | 1983 |

|

SU1167182A1 |

| СПОСОБ ПОЛУЧНИИЯ ПИРИДИНА | 1971 |

|

SU315436A1 |

| Катализатор для газофазной дегидратации пиридилэтанолов в винилпиридины | 1976 |

|

SU593728A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ С НИЗКИМИ ВЫБРОСАМИ ДЛЯ ПОЛУЧЕНИЯ БУТАДИЕНА | 2013 |

|

RU2619114C2 |

| Катализатор для газофазной дегидратации пиридилэтанолов в винилпиридины | 1976 |

|

SU580893A1 |

1Г

Даты

1969-01-01—Публикация