Настоящее изобретение относится к области строительства трубопроводов.

Известно центрирующее устройство для сборки труб под сварку, содержащее станину, на которой укреплены зажимы.

Однако такое устройство имеет низкую производительность за счет большой трудоемкости и длительности процесса центрирования.

Отличием предложенного устройства является то, что каждый зажим, выполненный в виде трехкулачкового патрона, снабжен поджимными, укрепленными в кулачках роликами, два из которых выполнены приводными, при этом кулачки смонтированы на штоках гидроцилиндров, установленных на станине.

Это повышает производительность устройства.

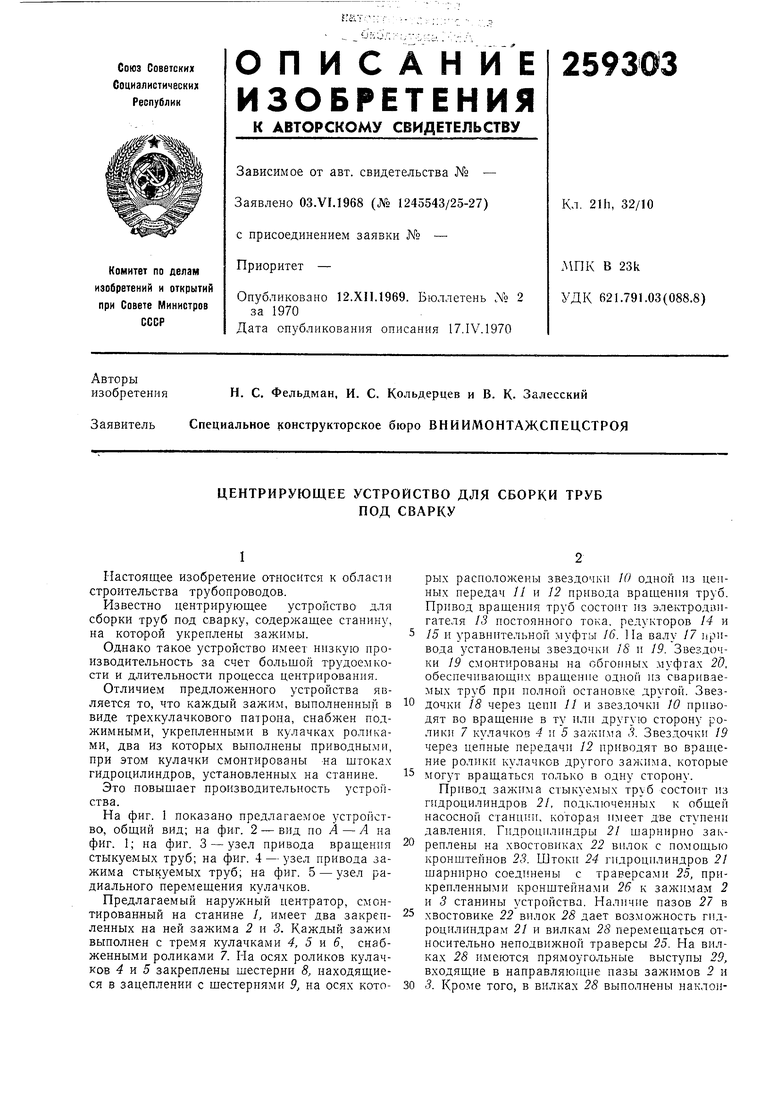

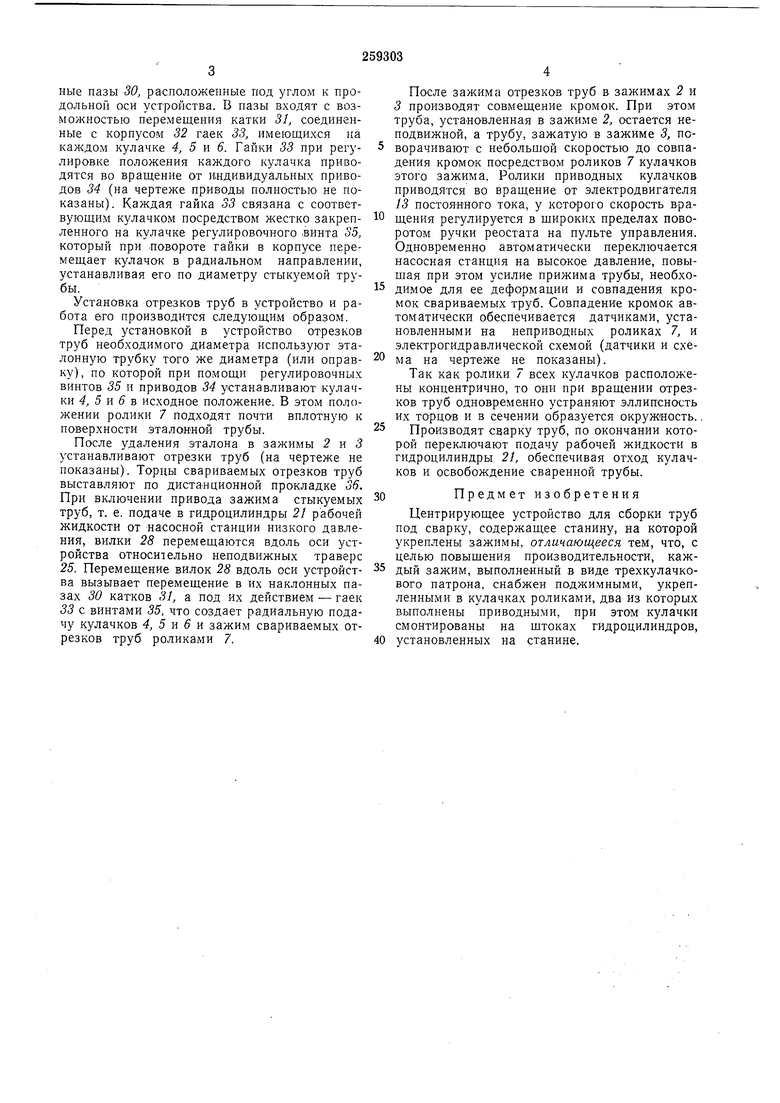

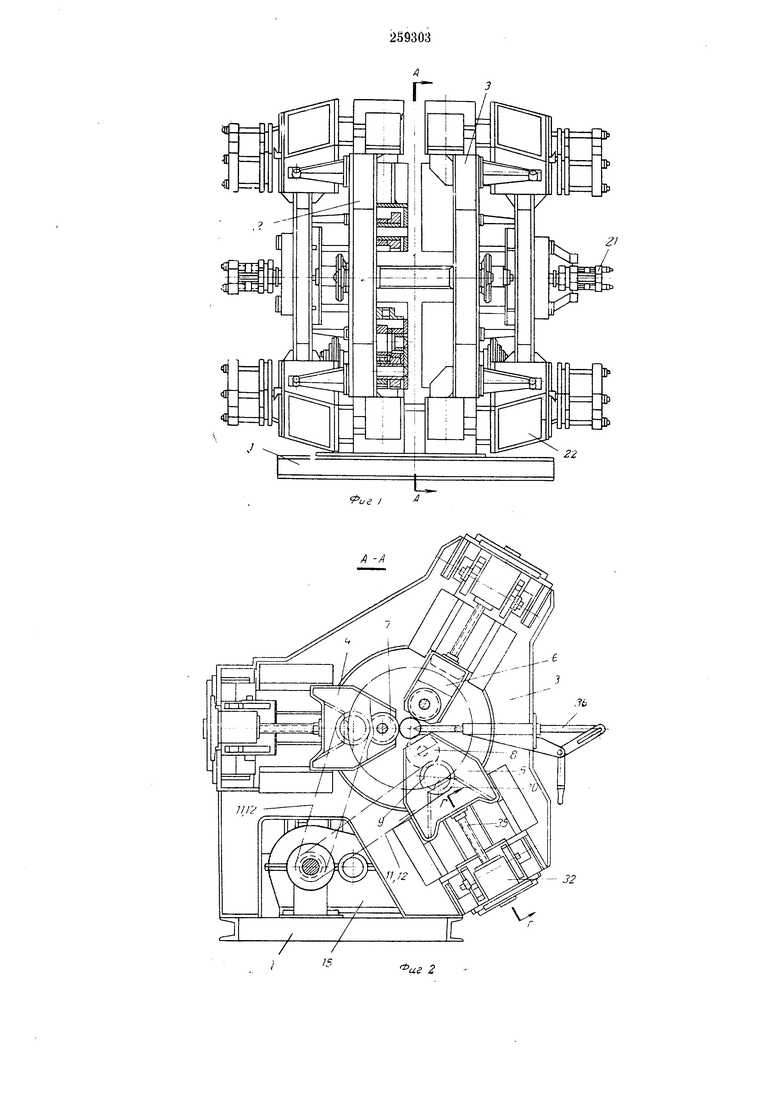

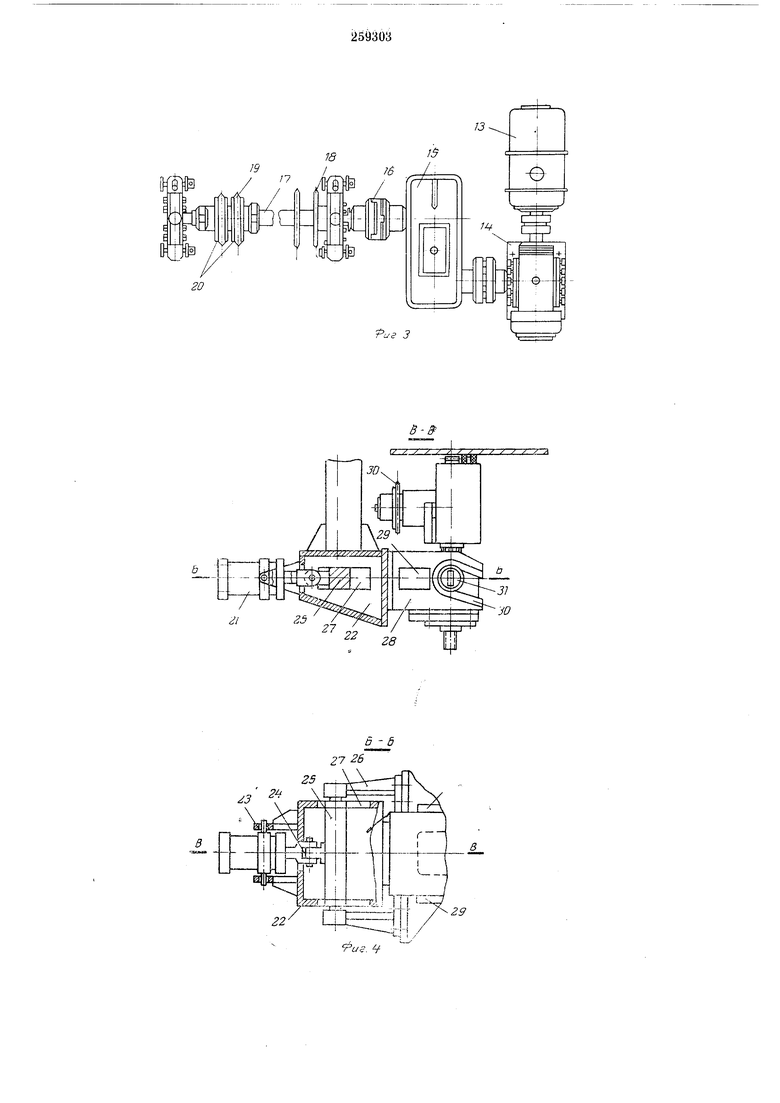

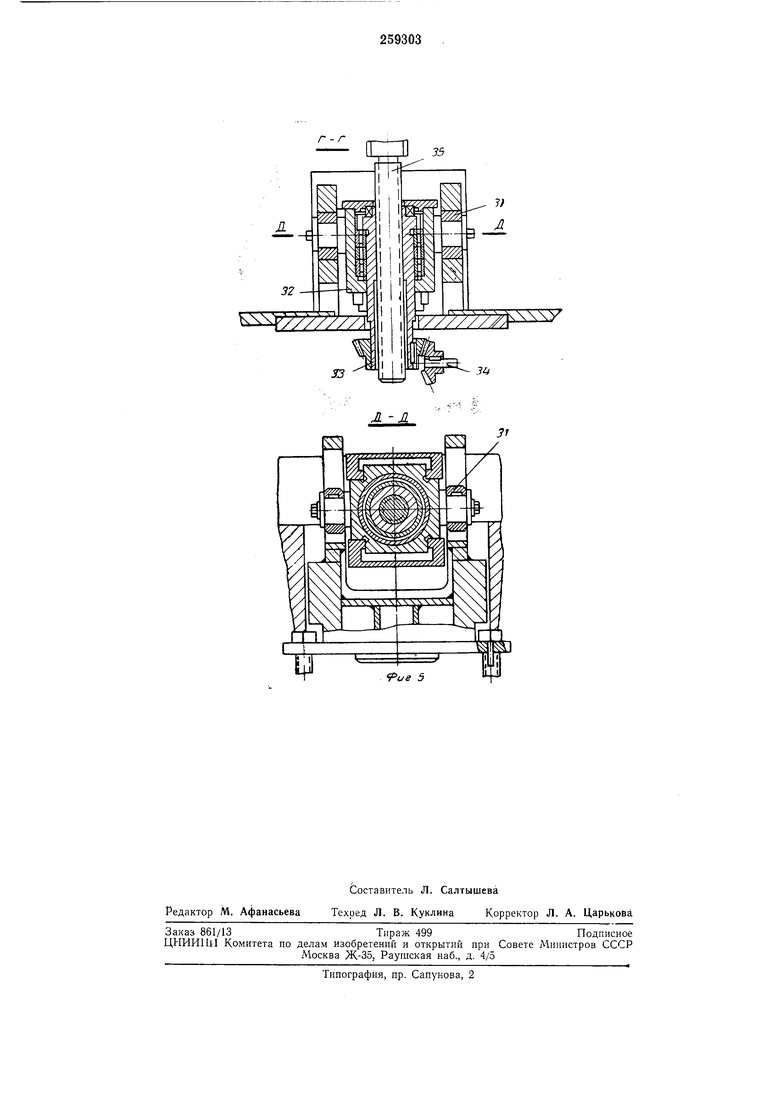

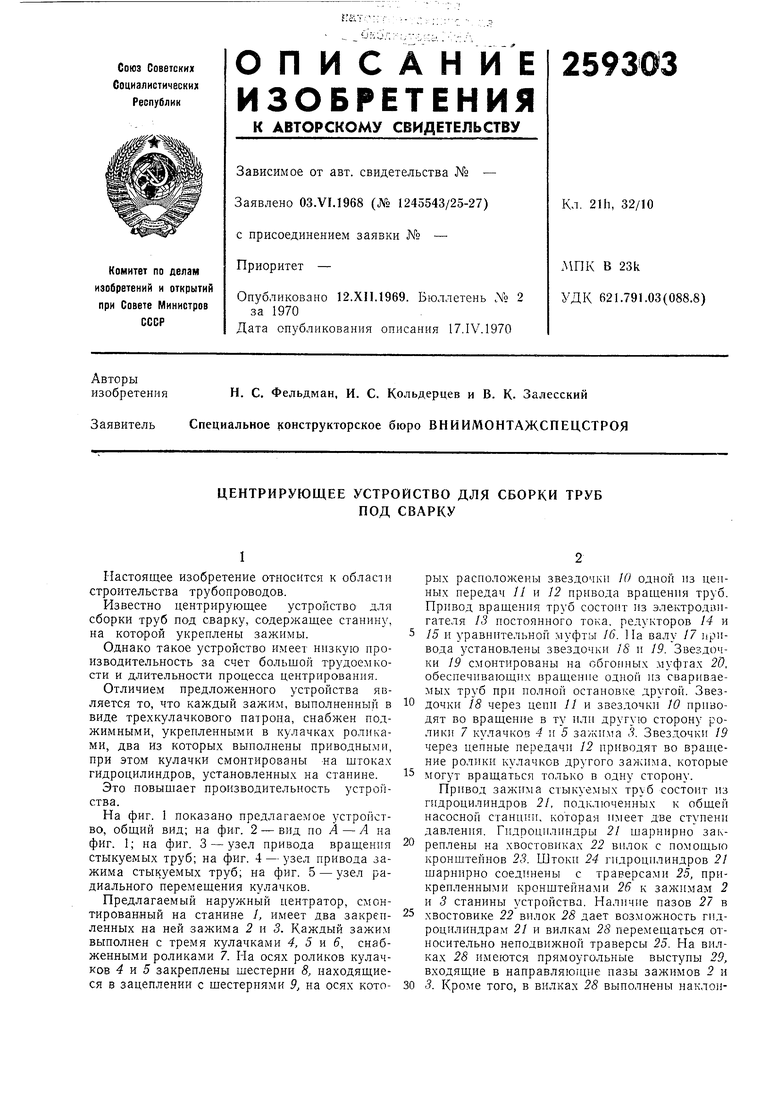

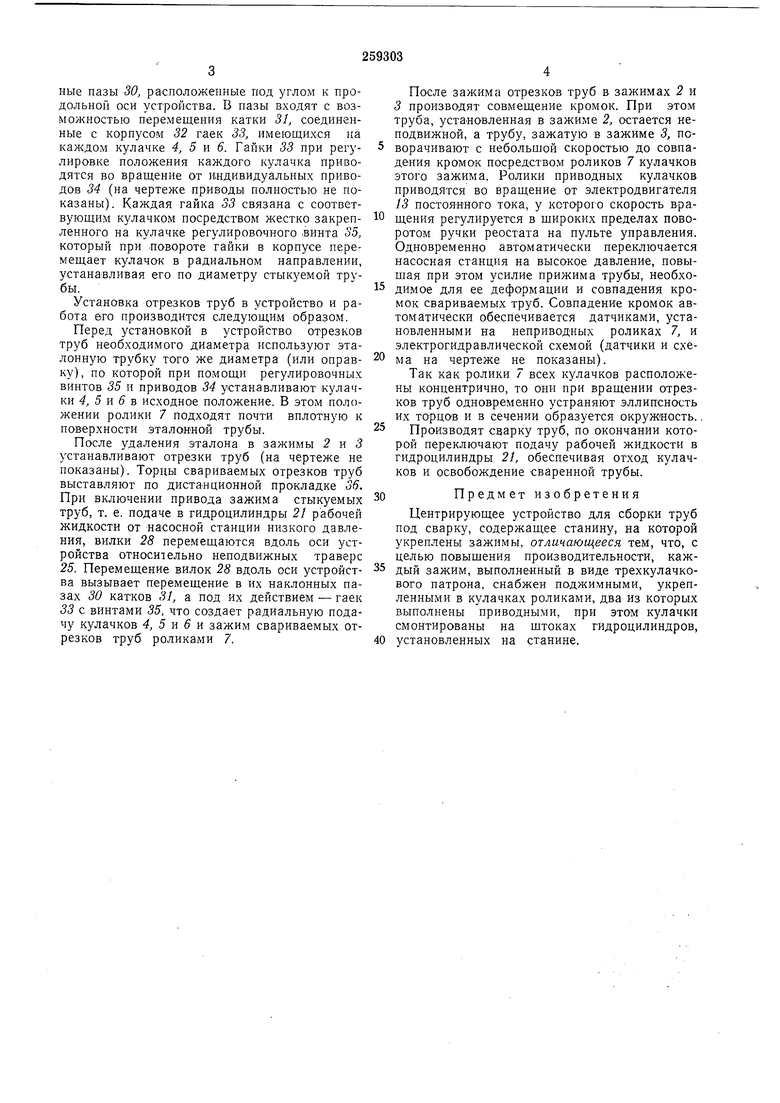

На фиг. 1 показано предлагаемое устройство, общий вид; на фит. 2 - вид по Л - Л на фиг. 1; на фиг. 3 - узел привода вращения стыкуемых труб; на фиг. 4 - узел привода зажима стыкуемых труб; на фиг. 5 - узел радиального перемещения кулачков.

Предлагаемый наружный центратор, смонтированный на станине /, имеет два закрепленных на ней зажима 2 и 3. Каждый зажим выполнен с тремя кулачками 4, 5 6, снабженными роликами 7. На осях роликов кулачков 4 Н 5 закреплены шестерни 8, находящиеся в зацеплении с шестериями 9, на осях которых расположены звездочки 10 одной из цепных передач // и 12 привода вращения труб. Привод вращения труб состоит из электродвигателя 13 постоянного тока, редукторов 14 и 15 и уравнительной муфты 16. 1а валу 17 привода установлены звездочки iS и 19. Звездочки 19 смонтированы на обгонных муфтах 20, обеспечивающих вращение одной из свариваемых труб при полной остановке другой. Звездочки /8 через цепи 7/ и звездочк) 10 приводят во вращение в ту или другую сторону ролики 7 кулачков 4 и 5 зажима Л. Звездочки 19 через цепные передачи 12 приводят во вращение ролики кулачков другого зажима, которые

могут вращаться только в одну сторону.

Привод зажима стыкуемых труб состоит из гидроцилиндров 21, подключенных к общей насосной станиии. которая имеет две ступени давления. Гидроцилиндры 21 шарнирно закреплены на хвостовиках 22 вилок с помощью кронштейнов 23. Штоки 24 гидроцилиндров 2 шариирио соединены с траверсами 25, прикреиленными кронштейнами 26 к зажимам 2 и 3 станины устройства. Наличие пазов 27 в

хвостовике 22 вилок 28 дает возможность гидроцилиндрам 21 и вилкам 28 перемещаться относительио неподвил ной траверсы 25. На вилках 28 имеются прямоугольные выстуиы 29, входящие в направляющие пазы зажимов 2 и

ные пазы 30, расположенные под углом к продольной оси устройства. В пазы входят с возможностью перемещения катки 31, соединенные с корпусом 32 гаек 33, имеющихся на кулачке 4, 5 и 6. Гайки 33 при регулировке положения каждого кулачка приводятся во вращение от индивидуальных приводов 34 (на чертеже приводы полностью не показаны). Каждая гайка 33 связана с соответвующим кулачком посредством жестко закрепленного на кулачке регулировочного винта 35, который при .повороте гайки в корпусе перемещает кулачок в радиальном направлении, устанавливая его по диаметру стыкуемой трубы.

Установка отрезков труб в устройство и работа его производится следующим образом.

Перед установкой в устройство отрезков труб необходимого диаметра используют эталонную трубку того же диаметра (или оправку), по которой при помощи регулировочных винтов 35 и приводов 34 устанавливают кулачки 4, 5 и 6 в исходное положение. В этом положении ролики 7 подходят почти вплотную к поверхности эталонной трубы.

После удаления эталона в зажимы 2 и 5 устанавливают отрезки труб (на чертеже не показаны). Торцы свариваемых отрезков труб выставляют по дистанционной прокладке об. При включении привода зажима стыкуемых труб, т. е. подаче в гидроцилиндры 21 рабочей жидкости от насосной станции низкого давления, вилки 28 перемещаются вдоль оси устройства относительно неподвижных траверс 25. Перемещение вилок 28 вдоль оси устройства вызывает перемещение в их наклонных пазах 30 катков 3J, а под их действием - гаек 33 с винтами 55, что создает радиальную подачу кулачков 4, 5 и 6 и зажим свариваемых отрезков труб роликами 7.

После зажима отрезков труб в зажимах 2 и 3 производят совмещение кромок. При этом труба, установленная в зажиме 2, остается неподвижной, а трубу, зажатую в зажиме 3, поворачивают с небольшой скоростью до совпадения кромок посредством роликов 7 кулачков этого зажима. Ролики приводных кулачков приводятся во вращение от электродвигателя 13 постоявного тока, у которого скорость вращения регулируется в щироких пределах поворотом ручки реостата на пульте управления. Одновременно автоматически переключается насосная станция на высокое давление, повыщая при этом усилие прижима трубы, необходимое для ее деформации и совпадения кромок свариваемых труб. Совпадение кромок автоматически обеспечивается датчиками, установленными на неприводных роликах 7, и электрогидравлической схемой (датчики и схема на чертеже не показаны).

Так как ролики 7 всех кулачков расположены концентрично, то они при вращении отрезков труб одновременно устраняют эллипсность их торцов и в сечении образуется окружность..

Производят сварку труб, по окончании которой переключают подачу рабочей жидкости в гидроцилиндры 21, обеспечивая отход кулачков и освобождение сваренной трубы.

Предмет изобретения

Центрирующее устройство для сборки труб под сварку, содержащее станину, на которой укреплены зажимы, отличающееся тем, что, с целью повышения производительности, каждый зажим, выполненный в виде трехкулачкового патрона, снабжен поджимными, укрепленными в кулачках роликами, два из которых выполнены приводными, при этом кулачки смонтированы на штоках гидроцилиндров,

установленных на станине.

i,e I

- 32

r№

mp / tr/

c

b /TT

/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2039640C1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| Машина для стыковой сварки полос | 1981 |

|

SU990456A1 |

| Устройство для дугоконтактной сварки трубы с концевой деталью | 1979 |

|

SU854632A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ПОПЕРЕЧНЫХ ШВОВ ОБЕЧАЕК | 1969 |

|

SU253270A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ | 1993 |

|

RU2034689C1 |

| УСТАНОВКА ДЛЯ СВАРКИ СЕКТОРОВ ОТВОДОВ ТРУБ | 2021 |

|

RU2780860C1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ СЕКТОРОВ ПРИ СВАРКЕ ОТВОДОВ ТРУБ | 2021 |

|

RU2781262C1 |

1

22

г - г

fue 5

Даты

1970-01-01—Публикация