Изобретение относится к способу получения гомополимеров и сопотимеров виьилхлорида.

Известен способ получения гомополимеров и сополимеров винилхлорида низкотемпературной полимеризацией соответствующих мономеров в присутствии триалкилбора.

Предлагаемый способ отличается от известного тем, что процесс осуществляют непрерывно в нескольких реакторах .в присугствии гидроперекиси алкила или гидроперекиси аралкила, вводимой непрерывно в реакционную среду во все возрастающем количестве так, что молярное отношение гидроперекись : триалкилбор (в расчете па исходное количество триалкилбора) равно 1,5-5 в последнем реакторе и 0,1-1 во всех остальных. Полученную реакционную массу, выходящую из последнего реактора, обрабатывают водным раствором щелочи при температуре, превышающей температуру полимеризации, предпочтительно при 10-30° С.

Предлагаемый способ .позволяет получать полимеры с улучшенными физико-механическими свойствами, пригодные д.1я изготовления волокон с высокими показателями, например совершенно не дающих усадки в кипящей воде.

В качестве катализаторов применяют триэтилбор, три-н-пропилбор, три-н-бутилбор, сами по себе или в форме комплексов с кислородсодержащими соединениями (диоксаном,

тетрагидрофураном, метилэтиловым эфиром и

др.). Эти соединения вводят в количестве от

0,005 до 3 вес. ч. на 100 вес. ч. винилхлорида

или его смеси с другими мономерами.

В качестве гидрояеоекисного соединения

применяют обычно гидроперекись третичного бутила или гидроперекись кумола.

Процесс полимеризации осуществляют в двух или более реакторах, соед1 ;гечных последовательно, причем в последнем реакторе гидроперекисное соединение находи1ся в количестве, превышающем то, которое необходимо для простой активации катализатора, и поэтому гидроперекись является также стабилизатором реакционной массы, благэдаря чему не

происходит явления лост-лолимеризации, когда реакционная масса, выходящая из последнего реактора, обрабатывается водным раствором щелочи при температуре, превышающей температуру полимеризации.

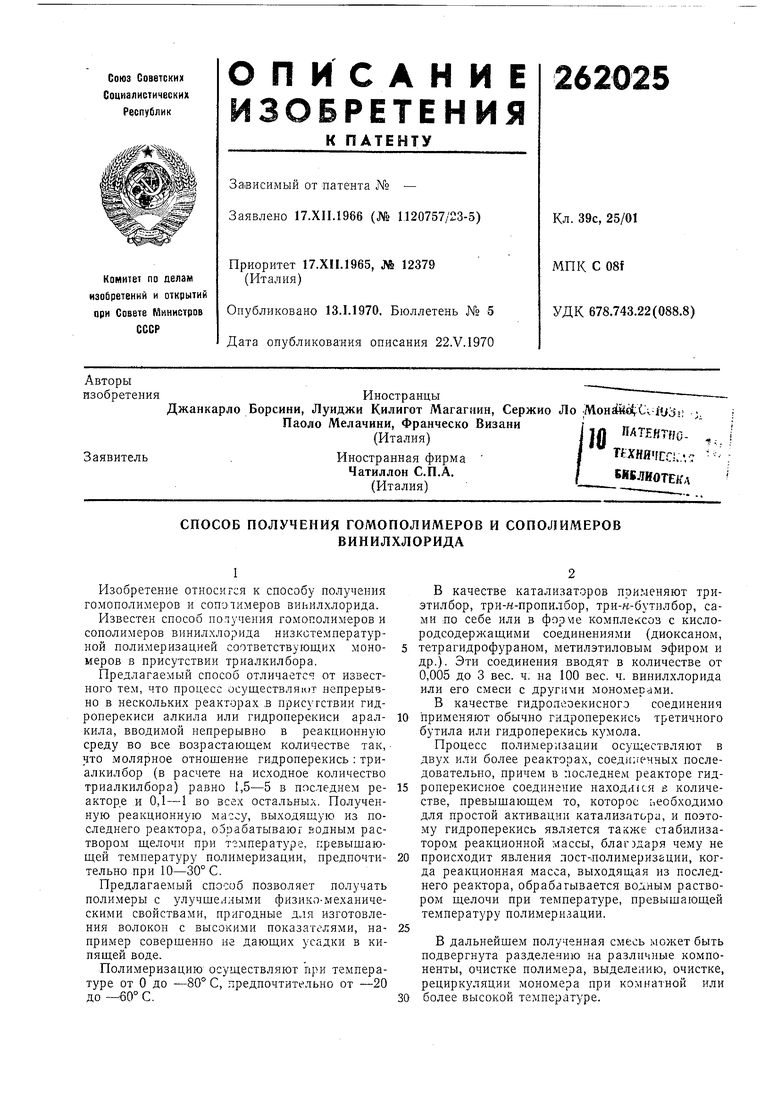

В дальнейшем полученная смесь может быть подвергнута разделению на различные компоненты, очистке полимера, выделению, очистке, рециркуляции мономера при комнатной или Процесс полимеризации осуществляют в ирисутствии флюидизирующих веществ, например галоидпроизводных алифатических углеводородов (этилхлорида, дихлорэтана и др.)В качестве щелочей, используемых для обработки реакционной массы, используют гидроокиси щелочных и щелочноземельных металлов (водорастворимые соли металлов - такие вещества, которые саособны увеличить рН водной среды до 8 или несколько выше). Предпочтительно использовать такие соединения, в молекулах которых атом Ц1елочного или щелочноземельного металла связан с группой поверхностно-активного характера. В качестве примера можао назвать гидроокись натрия, карбонат натрия, фосфат натрия и лаурат натрия, которые используют в количествах от 0,1 до 10 г на 1 л водного раствора. В первый из ряда реакторов непрерывно подают, вес. ч.: Винилхлорид100 Катализатор0,01--0,5 Флюидизирующее вещество20-40 Затем вводят гидроперекиси в таком количестве, чтобы получить в первом реакторе молярное отнощение гидроперекись : триалкилбора меньще, чем 1 (предпочтительно 0,4). Температуру полимеризации поддерживают постоянной, гидроперекись непрерывно вводят в реакционную смесь в таком количестве, чтобы молярное отнощение гидроперекись : триалкилбор в последнем реакторе было больще 1,5. Реакционную смесь непрерывно выводят из последнего реактора в сосуд, содержащий воднощелочной раствор при температуре 10- 30°С. Водный раствор, содержащий полимер в виде суспензии, непрерывно выводят из сосуда, подают на центрифугирование, где, с одной стороны, полимер затем промывается, сущится и собирается, с другой стороны, воднощелочной раствор, возвращается в цикл. Мономер, полученный в виде газа совместно с флюидизирующим веществом, может быть снова сконденсирован и затем после охлаждения вместе с флюидизирующим веществом подан снова в первый реактор. Пример 1. Полимеризацию осуществляют в двух реакторах, связанных последовательно, имеющих полезную емкость 2 л. В первый реактор, лредварительнс охлажденный до -25° С, г.юдают непрерывно: 16 eJMUH винилхлорида, 0,0104 г1мин гидроперекиси кумола, 0,0192 г/жин триэтилбора. Молярное отношение гидроперекись : триэтилбор равно 0,35. Подача реагентов осуществляется так, что бы содержимое реактора полностью обновлялось через 120 мин. В то же самое время во второй реактор непрерывно подают некоторое количество гидроперекиси кумоли со скороеству, которое поступает из первого реактоа, так чтобы получить молярное отношение идроперекись триэтилбор, равное 2 (в расете на количество триэтилбора, подзваемое з ервый реактор). Из обоих реакторов отбират образцы с интервалами 30 мин. Полученные данные приведены р табл. 1. Таблица 1 Образцы реакционной смеси, отобранные из обоих реакторов, обрабатывают 2%-ным водным раствором едкого натра при 30° С. Полимер декантируют, в го время как маномер упаривается, затем центрифугируют, сущат, растворяют в циклогексаноне (концентрация 18%, температура 135° С) и затем, согласно стандартам AT, 1958 г., ч. УП1, стр. 360-361, определяют степень окраски по Гарднеру полученного раствора. Образцы, отобранные из первого реактора, имеют степень окраски, равную 12, и содержат маномеры, способные к полимеризации при температурах выше -25° С. Образцы, отобранные из второго реактора, имеют степень окраски, равную I. Более того, мономер, отделенный упариванием, не способен полимеризоваться даже при 50° С. Пример 2. Полимеризацию осуществляют аналогично процессу, описанному з примере 1. Впервый реактор, предварительно охлажденный до -40° С, непрерывно подают 11,2 г/мин винилхлорида, 4,8 г/.имн хлористого этила, 0,00397 г/мин гидроперекиси кумола, 0,00728 г/мин триэтилбора. Молярное отношение гидроперекись/триэтилбор равно 0,35. Подачу реагентов осуществляют так, чтобы достичь полного обновления объема реактора через 120 мин. В то же время во второй реактор в дополнение к реакционной смеси, поступающей из первого реактэра, непрерывно подают дополнительное количество гидроперекиси кумола, равное 0,01903 г/мин чтобы получить молярное отношение гидроперекись:триэтилбор (в расчете на триэтилбор, подаваемый в первый реактор), разное 2. С интервалами

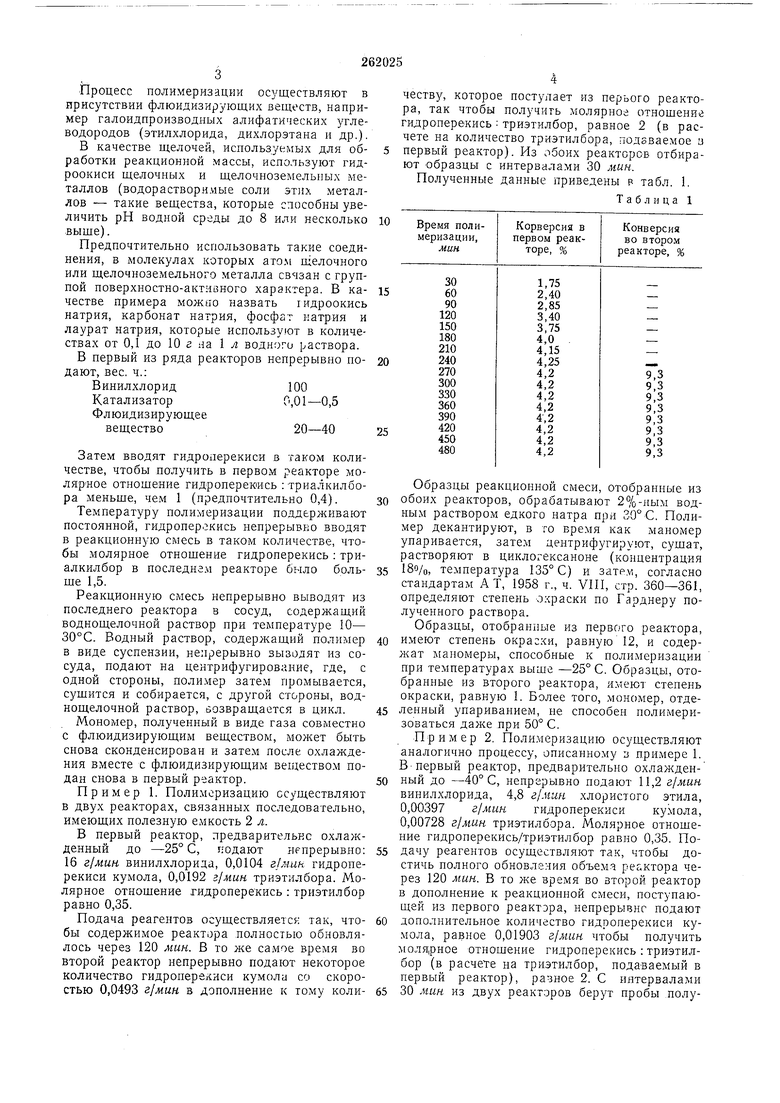

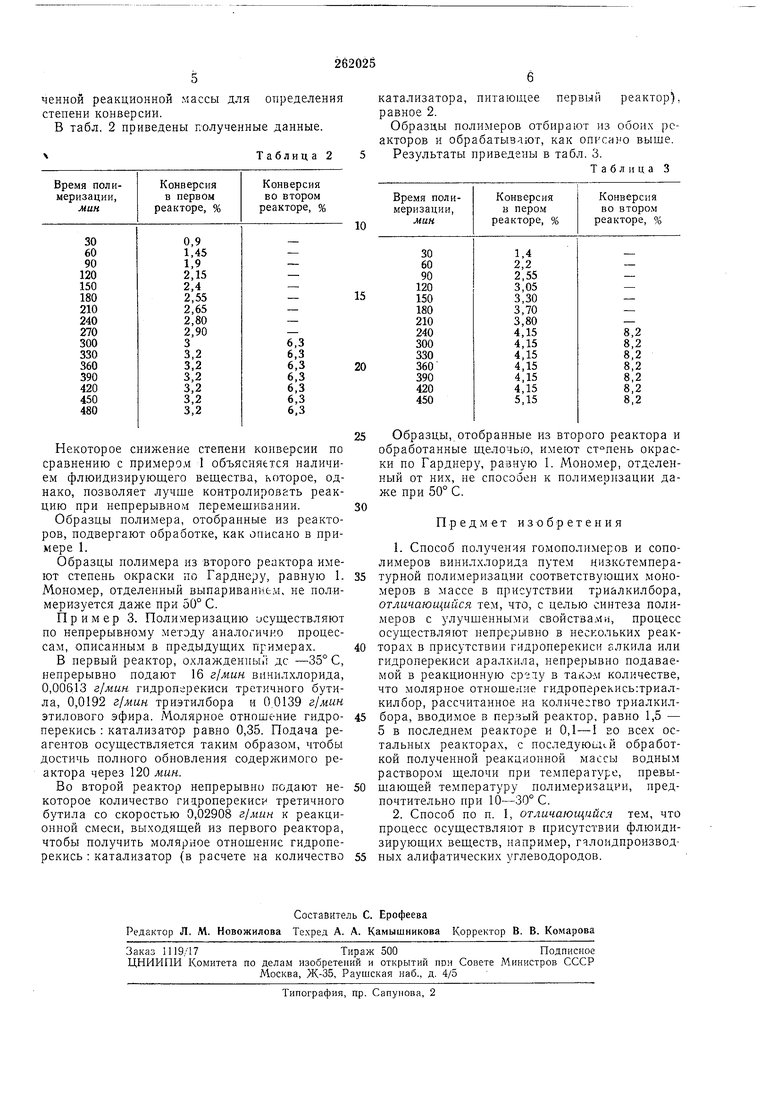

ченной реакционной массы для определения степени конверсии. В табл. 2 приведены полученные данные.

NТаблица2

катализатора, питающее первый реактор), равное 2.

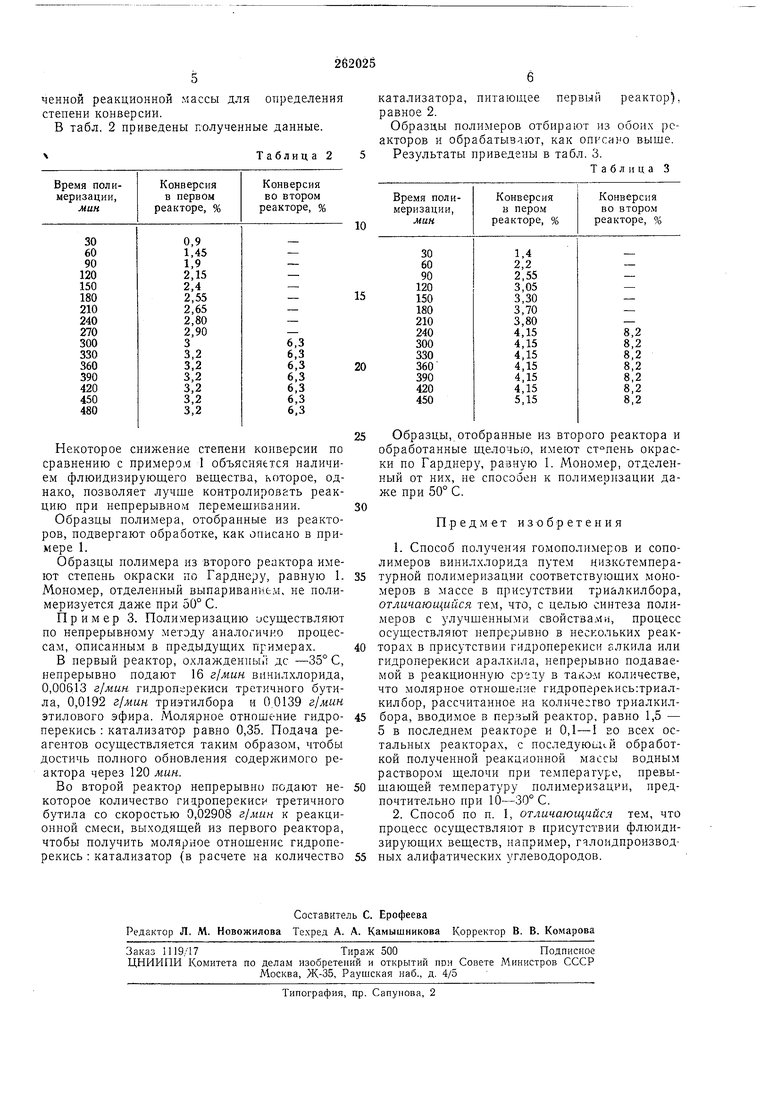

Образцы полимеров отбирают из обои.х реакторов и обрабатывают, как описано выше.

Результаты приведены в табл. 3.

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ ВИНИЛХЛОРИДА | 1969 |

|

SU252956A1 |

| ВСГ-СОЮЗНАЯ1^-}-р-*1Тцп -irvtiivor^i,...,:..-;!,.h;.;'J-.iAr(fi lU'hAi) &!-: :?..';•!••; ОТ t:;-[ А | 1971 |

|

SU305656A1 |

| Способ получения полимеров на основе акрилонитрила | 1971 |

|

SU515463A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ ВИНИЛХЛОРИДА | 1967 |

|

SU225104A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОРИДА | 1966 |

|

SU183151A1 |

| Способ получения виниловых полимеров, содержащих перекисные группы | 1975 |

|

SU648107A3 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-(МЕТИЛ)СТИРОЛЬНЫХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИЕЙ | 2015 |

|

RU2615748C1 |

| СПОСОБ СВОБОДНОРАДИКАЛЬНОЙ ПОЛИМЕРИЗАЦИИ ИЛИ СШИВАНИЯ В ПРИСУТСТВИИ ВЫБРАННОГО ОРГАНИЧЕСКОГО ПЕРОКСИДА, ПОЛУЧЕННОГО СПОСОБОМ EX SITU | 2007 |

|

RU2443717C2 |

| Способ получения сополимеров | 1959 |

|

SU134864A1 |

| Способ получения виниловых полимеров | 1980 |

|

SU883066A1 |

Авторы

Даты

1970-01-01—Публикация