Предложенное устройство может быть использовано в области машиностроения для упроще«ия конструкции, повышения точности и автоматизации доводочных станков.

Известны устройства в виде опор для базирования деталей при бесцентровой обработке сшодачей масла между опорами и установленной на них деталью.

Описываемое устройство в виде опор для базирования деталей при бесцентровой Обработке отличается от известных тем, что поверхиость опоры образована из двух участков, первый из которых концентричен центру обрабатываемой детали, а второй - эксцентричен и о:бразует с деталью клиновой зазор.

Это отличие поз1воляет устранить следы обработки при больших давлениях и скоростях.

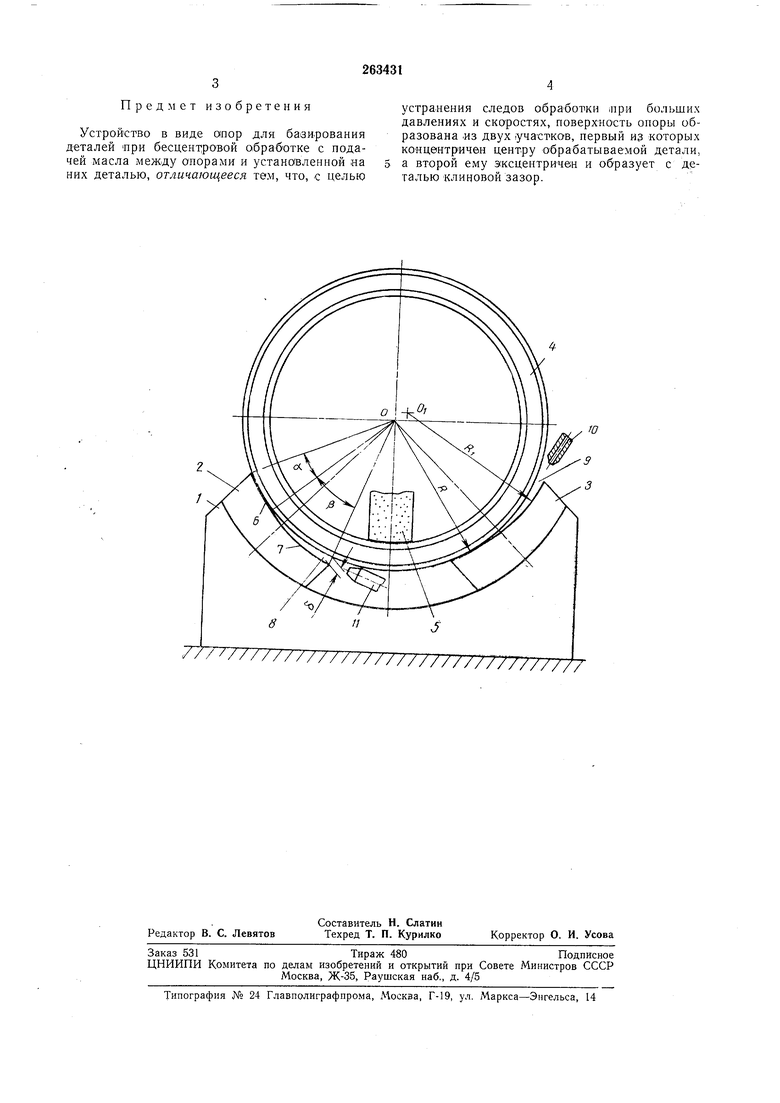

На чертеже -изображена схема предложенного (устройства.

На основании / устройства закреплены опоры 2 т. 3 для базирования изделия 4 в процессе обработки инструментом 5, «алример доводочным бруском. Поверхность каждой опоры, обращенная к изделию, состоит из двух участков 6 и 7, которым соответствуют центральные углы аир. Участки 6 .представляют собой поверхности врашения с .центром О, лежаш;им на оси изделия; они концентричны изделию, и их радиус R практически равен радиусу изделия. Участки 7 имеют такую форму, что их

поверхностью и поверхностью изделия образуются клиновые зазоры 8, 9 с максимальной величиной, ра-вной б. Участки 7 могут быть участками поверхностей враш,ения с такой формой образуюшей, как у изделия и у участков 6, и с таким же радиусом R, но с центром Oi, смешенным относительно центра О. Таким образом, участки 5 и 7 эксцентричны. Перед опорами 2 и 5 смонтированы насадки 10 и //

для подачи струи масла в зазоры 8 и 9.

Во время обработки изделие 4 базируется в радиальном .направлении на неподвижные опоры 2 и 5, а в осевом - на торец ведущего элемента привода изделия, «апрнмер на торец

магнитного патрона (на чертеже не показано). Под каждую и.з опор подается через насадки 10, .11 струя масла.

При вра.щении из;делия благодаря «алачию клиновых зазоров между изделием .и опорами

образуется устойчивая масляная пленка, которая гара нтирует отсутствие «впосредственного контакта изделия с опорами. Поэтому натиров поверхности изделия не происходит. Зазоры должны быть равны 0,,1 мм, а

протяженность участков б и 7 опор определяется углами 0 10-Г5°, р 20°-30°. На опорах подобной ко.нструкции возможно проведение доводочиых операций при скорости Вращения изделия до 8 м/сек и удельных наПредмет изобретения

Устройство в виде апор для бЗЗирования деталей при бесцент ровой обработке с подачей масла между опорами и установленной на них деталью, отличающееся тем, что, с целью

устранения следов обрабопки 1нри больших давлениях и скоростях, поверхность опоры образована .из двух участков, первый из которых кояцентричен центру обрабатываемой детали, а второй ему эксцентричен и образует с деталью клиновой зазор.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСЦЕНТРОВОГО ТОЧЕНИЯ КРУГЛЫХ ДЕТАЛЕЙ | 1969 |

|

SU241903A1 |

| СПОСОБ БЕСЦЕНТРОВОГО ТОЧЕНИЯ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ ТИПА КОЛЕЦ | 1989 |

|

SU1630140A1 |

| Устройство для бесцентровой обработки | 1979 |

|

SU852504A1 |

| Способ бесцентровой доводки | 1988 |

|

SU1609617A1 |

| СПОСОБ БЕСЦЕНТРОВОГО СУПЕРФИНИШИРОВАНИЯ КРУГОВЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201862C2 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ | 2002 |

|

RU2228249C1 |

| ЛЮНЕТ ШЛИФОВАЛЬНОГО СТАНКА | 2004 |

|

RU2284255C2 |

| СПОСОБ БЕСЦЕНТРОВОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ ТИПА КОЛЕЦ | 1991 |

|

RU2040375C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ИЗДЕЛИЯ И ЛЮНЕТ | 1999 |

|

RU2145917C1 |

| Устройство для контроля точности наладки бесцентровошлифовального станка | 1980 |

|

SU929405A1 |

Даты

1970-01-01—Публикация