Устройство относится к области обработки металлов давлением.

Известны устройства для образования про 1ольного фальцевого шва цилиндрических деталей, содержащие несколько пар формую1Г1ИХ валков с постепенно изменяющимся про()илем ручьев, образующих две группы, валки одной из которых размещены на станине, а другой смонтированы против соответствующих валков первой группы в закрепленном на этой станине роге.

Однако известные устройства не обеспечивают достаточной жесткости рога.

Выполнение конструкции согласно предлагаемому изобретению обеспечивает повышение жесткости устройства.

Для этого оно снабжено подвижными опорами, поддерживающими рог и выполненными в виде роликов, установленных под ним на транспортере, перемещение которого синхронизировано с перемещением обрабатываемой детали.

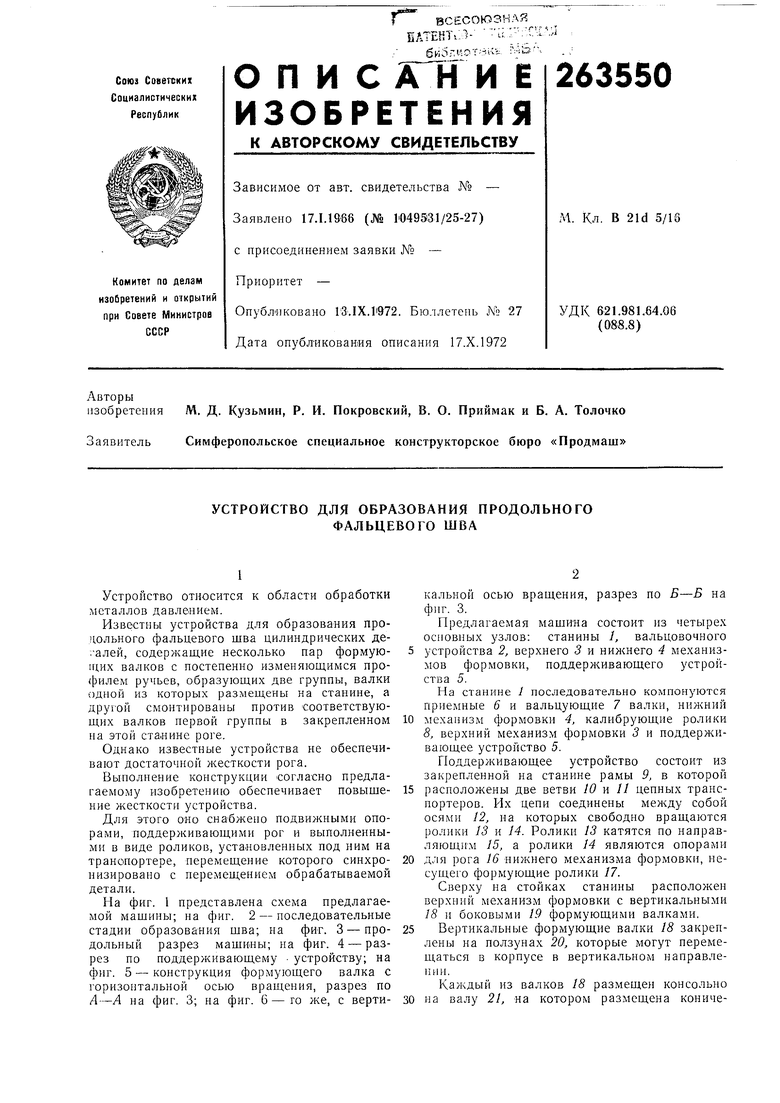

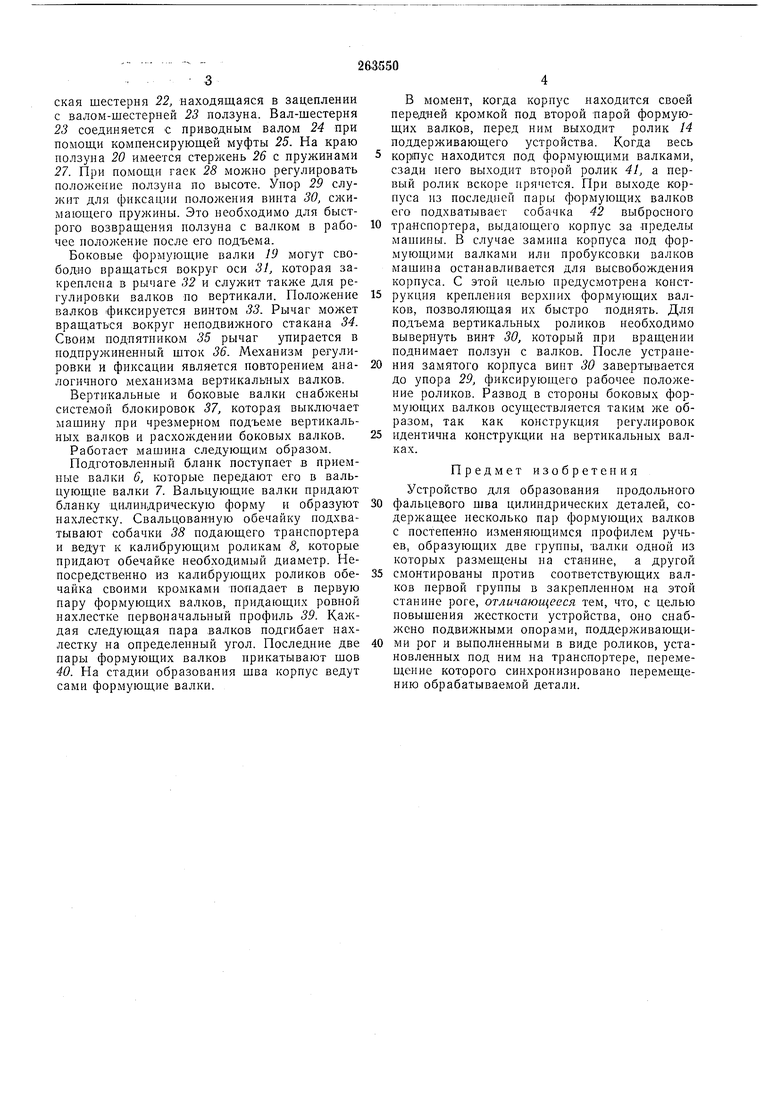

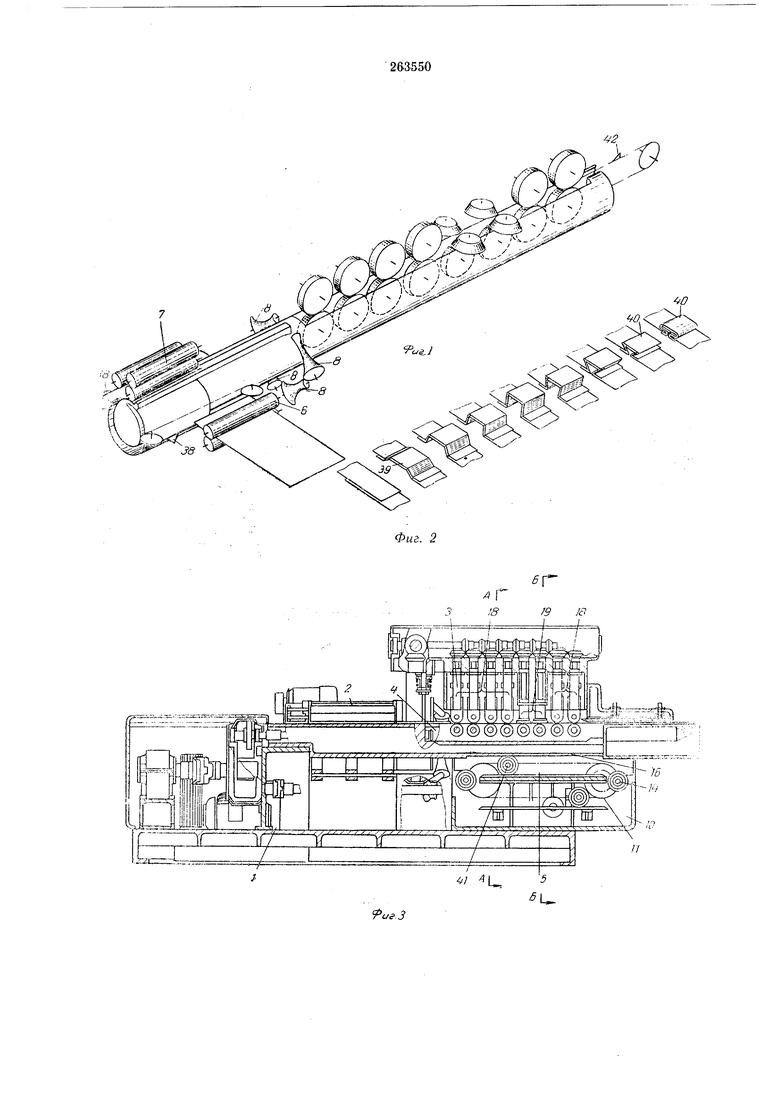

На фиг. 1 представлена схема предлагаемой машины; на фиг. 2 - последовательные стадии образования щва; на фиг. 3 - продольный разрез машины; на фиг. 4 - разрез по поддерживающему устройству; на фиг. 5 - конструкция формующего валка с горизонтальной осью вращения, разрез по А-/1 на фиг. 3; на фиг. 6- го же, с вертикальной осью вращения, разрез по Б-Б на фиг. 3.

Предлагаемая машина состоит из четырех основных узлов: станины 1, вальцовочного устройства 2, верхнего 3 и нижнего 4 механизмов формовки, поддерживающего устройства 5.

На станине / последовательно компонуются приемные 6 и вальцующие 7 валки, нижний

механизм формовки 4, калибрующие ролики 8, верхний механизм формовки 3 и поддерживающее устройство 5.

Поддерживающее устройство состоит из закрепленной на станине рамы Я в которой

расположены две ветви 10 и // цепных транспортеров. Их цепи соединены между собой осями 12, на которых свободно вращаются ролики 13 и 14. Ролики 13 катятся по направляющим 15, а ролики 14 являются опорами

для рога 16 нижнего механизма формовки, несущего формующие ролики 17.

Сверху на стойках станины расположен верхний механизм формовки с вертикальными 18 и боковыми 19 формующими валками.

Вертикальные формующие валки 18 закреплены на ползунах 20, которые могут перемещаться в корпусе в вертикальном направлении. екая шестерня 22, находящаяся в зацеплении с валом-шестерней 23 ползуна. Вал-шестерня 23 соединяется с приводным валом 24 при помош,и компенсируюш,ей муфты 25. На краю ползуна 20 имеется стержень 26 с пружинами 27. При помош,и гаек 28 можно регулировать положение ползуна по высоте. Упор 29 служит для фиксации положения винта 30, сжимающего пружины. Это необходимо для быстрого возвращения ползуна с валком в рабочее положение после его подъема. Боковые формующие валки 19 могут свободно вращаться вокруг оси 31, которая закреплена в рычаге 32 и служит также для регулировки валков но вертикали. Положение валков -фиксируется винтом 33. Рычаг может вращаться вокруг неподвижного стакана 34. Своим подпятником 35 рычаг упирается в подпружиненный шток 36. Механизм регулировки и фиксации является повторением аналогичного механизма вертикальных валков. Вертикальные и боковые валки снабжены системой блокировок 37, которая выключает машину при чрезмерном подъеме вертикальных валков и расхождении боковых валков. Работает машина следующим образом. Подготовленный бланк поступает в приемные валки 6, которые передают его в вальцующие валки 7. Вальцующие валки придают бланку цилиндрическую форму и образуют нахлестку. Свальцованную обечайку подхватывают собачки 38 подающего транспортера и ведут к калибрующим роликам 8, которые придают обечайке необходимый диаметр. Непосредственно из калибрующих роликов обечайка своими кромками попадает в первую пару формующих валков, придающих ровной нахлестке первоначальный профиль 39. Каждая следующая пара валков подгибает нахлестку на определенный угол. Последние две пары формующих валков прикатывают шов 40. На стадии образования шва корпус ведут сами формующие валки. В момент, когда корпус находится своей передней кромкой под второй парой формующих валков, перед ним выходит ролик 14 поддерживающего устройства. Когда весь Kopinyc находится под формующими валками, сзади пего выходит второй ролик 41, а первый ролик вскоре прячется. При выходе корпуса из последней пары формующих валков его подхватывает собачка 42 выбросного транспортера, выдающего корпус за нределы мапшны. В случае замина корпуса под формующими валками или пробуксовки валков машина останавливается для высвобождения корпуса. С этой целью предусмотрена конструкция крепления верхних формующих валков, позволяющая их быстро ноднять. Для подъема вертикальных роликов необходимо вывернуть винт 30, который при вращении поднимает ползун с валков. После устрапения замятого корпуса винт 30 завертывается до упора 29, фиксирующего рабочее положение роликов. Развод в стороны боковых формующих валков осуществляется таким же образом, так как конструкция регулировок идентична конструкции на вертикальных валках. Предмет изобретения Устройство для образования продольного фальцевого шва цилиндрических деталей, содержащее несколько пар формующих валков с постепенно изменяющимся профилем ручьев, образующих две группы, валки одной из которых размещены на станине, а другой смонтированы против соответствующих валков первой группы в закрепленном на этой станине роге, отличающееся тем, что, с целью новышения жесткости устройства, оно снабжено подвил ными опорами, поддерживающими рог и выполненными в виде роликов, установленных под ним на транспортере, перемеп ение которого синхронизировано перемещению обрабатываемой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2006314C1 |

| Профилегибочный стан | 1982 |

|

SU1123761A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| Гибкая линия изготовления металлической тары | 1985 |

|

SU1328037A1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ ТОНКОЛИСТОВОЙ СТАЛИ | 2006 |

|

RU2320442C2 |

| ФОРМОВОЧНЫЙ СТАН | 2001 |

|

RU2229352C2 |

| Гибкая линия изготовления металлической тары | 1988 |

|

SU1586831A1 |

| ОПРАВКА ДЛЯ ОБЖАТИЯ ТРУБ С ВНУТРЕННИМ ФАЛЬЦЕВЫМ ШВОМ | 2004 |

|

RU2270731C1 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

Авторы

Даты

1970-01-01—Публикация