(54) СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ

1

.Изобретение относится к нефтепереработке, в частности к способу дспарафинизации нефтепродуктов раствором карбамида.

Известны способы депарафинизации нефтепродуктов, которые различаются агрегатным состоянием применяемого карбамида (кристаллический, раствор водно-спиртовой и водный), качеством растворителя и активатора, а также аппаратургалм оформлением 1.

Известен также способ депарафинизации дизельных топ лив с помощью в одно-спиртового раствора карбамида, при котором насыщенное изoпpoпилoвы спиртом сырье при температура 40 С смешивают с водно-спиртовым раствором карбамида, имеющим температуру 10°С, с последующим охлаждением смеси в реакторном блоке, представляющем собой ряд теплообменников, охлаждаемых водой, до температуры 30 С.Затем образующийся комплекс карбамида с парафинами отделяют от депарафи1Шрованной фракции 2.

При охлажлении горячего раствора кристаллы карбамида на охлажцаюп1ей стенке образуют плотную и твердую корку, затрудняющую теплопередачу.

Для уменьшения отложений образующихся кристаллов карбамида и комплекса на теплообменных поверхностях, охлажде1те реакционной смеси производят водой, температура которой отличается от температуры охлаждаемого продукта не более чем на 5° С, в связи с чем площадь теплообменных поверхностей чрезвычайно развита.

10

Для уменьщения отложений кристаллов на теплообменных поверхностях дополнительным насосом осуществляют рециркулятсию охлаждаемой смеси. Перечисленные приемы, не устраняют вышеуказанного недостатка и теплообмен15гаош периодически забиваются, вызывая нарушегше технологического процесса. По этой причине теплообменники отключаются от системы для прогрева.

Цель изобретения - предотвращение забива201шя аппаратуры.

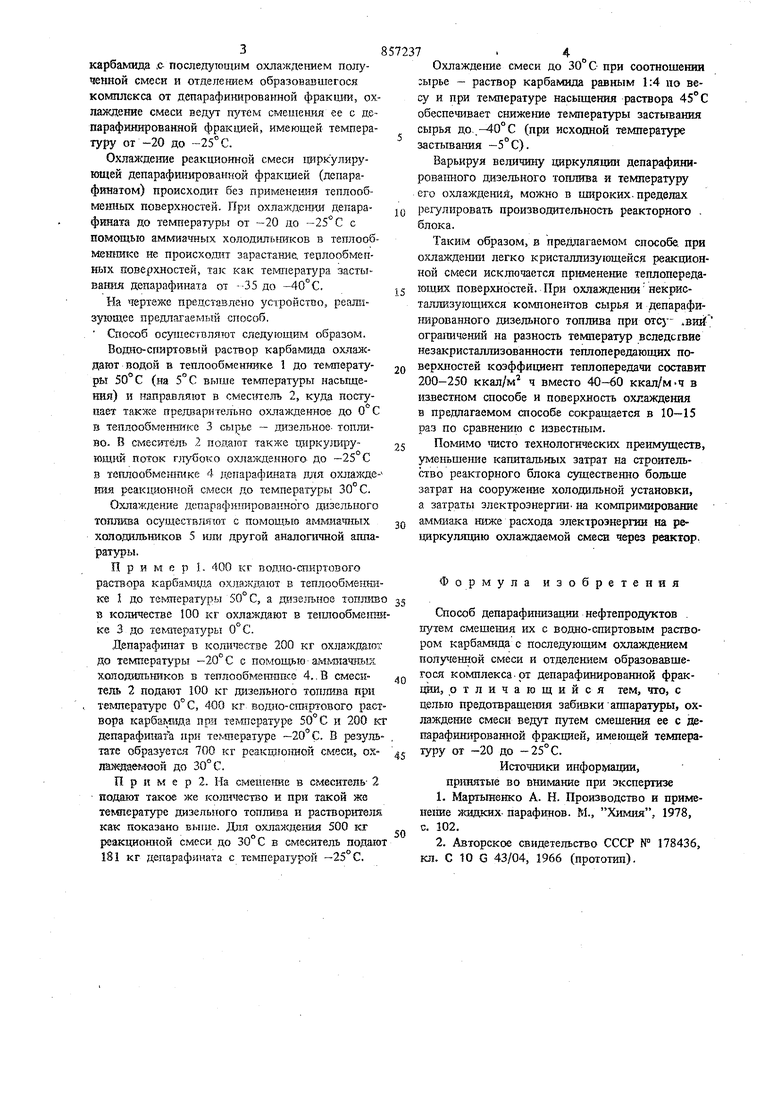

Поставленная цель лостигается тем, что в способе депарафиничации нефтепродуктов путем смешения их с водно-сииртовим расгпором карбамида .с- последуюищм охлаждет шем полученной смеси и отделением образовавшегося комплекса от депарафикироваиной фракции, охлаждение смеси ведут п5тe E смелтеш-ш ее с депарафинированяон фракцией, имеющей температуру от -20 до -2 5° С. Охлаждегше реакционной смеси циркулирующей депарафшофованной фракцией (депарафйнатом) происходит без применения теплообMeiMbix поверхностей. При охлаждещги депарафината до температуры от -20 до -25 С с ПОМОЩЬЮ аммиачных холодютьников в теплообменнике ие происходит зарастание, терлообменных поверхностей, так как телтература застывания депарйфината от --35 до -40°С. На чертеже представлено устроГ ство, реализующее предлагаемый способ, Сгюсоб осуществляют следующим образом. Водно-сггартовый раствор карбамида охлалсдают водой в теплообменгадае 1 до температуры 50 С (на 5° С выше температ ры насыщения) и иаправ.тшют в сместггель 2, куда поступает также предварительно охлажденное до О С в теплообме Ш11ке 3 сырье -- дизельное- топливо. В смесш:е;№ 2 подают также Ц5 ркулирующий поток глубоко охла5кденного до -25°С в театаобмешшке 4 де 1араф5шата для охлалсде1ТЯЯ реакционной смеси до температуры 30 С. Охлаждешш депарафшшрованного дизельного топлива осуществляют с помощью амлетачкшк ХШ10ДНЛЫЙ5КОВ 5 или другой аналогачной аппаратуры. Пример 1. 400 кг водно-спиртового раствора карбамщда охлаждают в теплообме ши ке I до тектературы 50° С, а дизе. топлив в количестве 100 кг охлаждают в теилообмегпа ке 3 до те.тературы 0°С. Депарафшгат в количестве 200 кг охтиждают до температуры -20° С с помощью аммиаэдапг. холодияьш- коБ В тбилообмешспсе 4.. В смеснтель 2 подают 100 кг тоютгва при . телтературс 0°С, 100 кг водно-сшчртового раст вора карбшшзда пра тештературе 50° С и 200 к депарафииатЪ при те,шературе -20° С. В резлль тате образуется 700 кг реакциогшой смеси, охлаждае -шой до 30° С. П р и м е р 2. На с еи1е1дае в смеситель- 2 подают такое же коштеество и при такой же температуре дизельного топлива и растворителя как показано выше. Для охлаждения 500 кг рзакционной смеси до 30° С в смеситеяь подаю iSi кг депарафината с телшератур-ой -25 С. .4 Охлажде{ше смеси до 30° С при соотношешш :ырье - раствор карбамида равным 1:4 по весу и при температуре насыщения раствора 45° С обеспечивает снижение температуры застывания сырья до..О°С (при исходной температуре застьшания -5 С). Варьируя величину циркуляции депарафинировагшого щавельного топлива и температуру его охлаждеюи-, можно в широких, пределах регулировать производительность реакторного . блока. Таким образом, в предлагаемом способе, при охлаждешп легко кристаллизующейся реакционной смеси исключается npiiMeneFme теплопередающих поверхностей. При охлаждении некристaллкзyющIixcя компонетов сырья и депарафитшрованного дизельного топлива при OTCJ- огра1шчений на разность температур вследствие незакристаллизованности теплопередающих поверхностей коэффициет теплопередачи составит 200-250 ккал/м ч вместо 40-60 ккал/м-ч в известном способе и поверхность охлаждения в предлагаемом способе сокращается в 10-15 раз по сравнению с известщ 1М. Помимо шсто технологических преимуществ, ybreiameime кашгтальных затрат на строительство реакторного блока существенно больще затрат на сооружение холодильной установки, а затраты злектрознергиИ на компримирование аммиака ниже расхода электроэнергии на рециркуляцию охлаждаемой смеси через реактор. Формула изобретения Способ депарафишоадии нефтепродуктов . хгутем смеще1шя их с водно-спиртовым раствором карбамида с последующим охлаждением получештай смеси и отделением образовавщегося комплекса, от депарафинированной фракции, отличающийся тем, что, с целью предотвращения заб1шкиаппаратуры, охлаждешге смеси ведут путем смещения ее с депарафшофованной фракцией, имеющей температуру от -20 до -25° С. Источники информации, принятые во внимание при экспертизе 1.Мартьшенко А. Н. Производство и примене ше лшдких- парафинов. М., Химия, 1978, с, 102. 2.Авторское свидетельство СССР № 178436, кл. С 10 G 43/04, 1966 (прототип).

Pocreop

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации нефтепродуктов | 1986 |

|

SU1555345A1 |

| Способ депарафинизации нефтепродуктов | 1974 |

|

SU507618A1 |

| Способ депарфинизации нефтепродуктов | 1976 |

|

SU702069A1 |

| Способ депарафинизации нефтепродуктов | 1979 |

|

SU952950A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1981 |

|

SU1247405A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1979 |

|

SU1070149A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1986 |

|

SU1567604A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 1970 |

|

SU267793A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1970 |

|

SU436848A1 |

| Способ получения @ -парафинов | 1982 |

|

SU1033529A1 |

Авторы

Даты

1981-08-23—Публикация

1979-02-27—Подача