Известно устройство для регулнровання потока расилава полимера в головке экструдера, содержащее установленную D корпусе головки торпеду с подвиж ным в осев.ом направлении коническим рассекателем, образующим со стенками корпуса регулируемый кольневой зазор для нрохода расплава полимера.

В предложенном устройстве рассекатель выполнен в виде конического сильфона, и внутри последнего установлена неподвижная онора, форма Наружной Новерхности которой соответствует форме внутренней -поверхности сильфопа в его крайнем сжатом положении, благодаря чему увеличивается Д апазон регулирования ири одновременном уменьшении габаритов устройства.

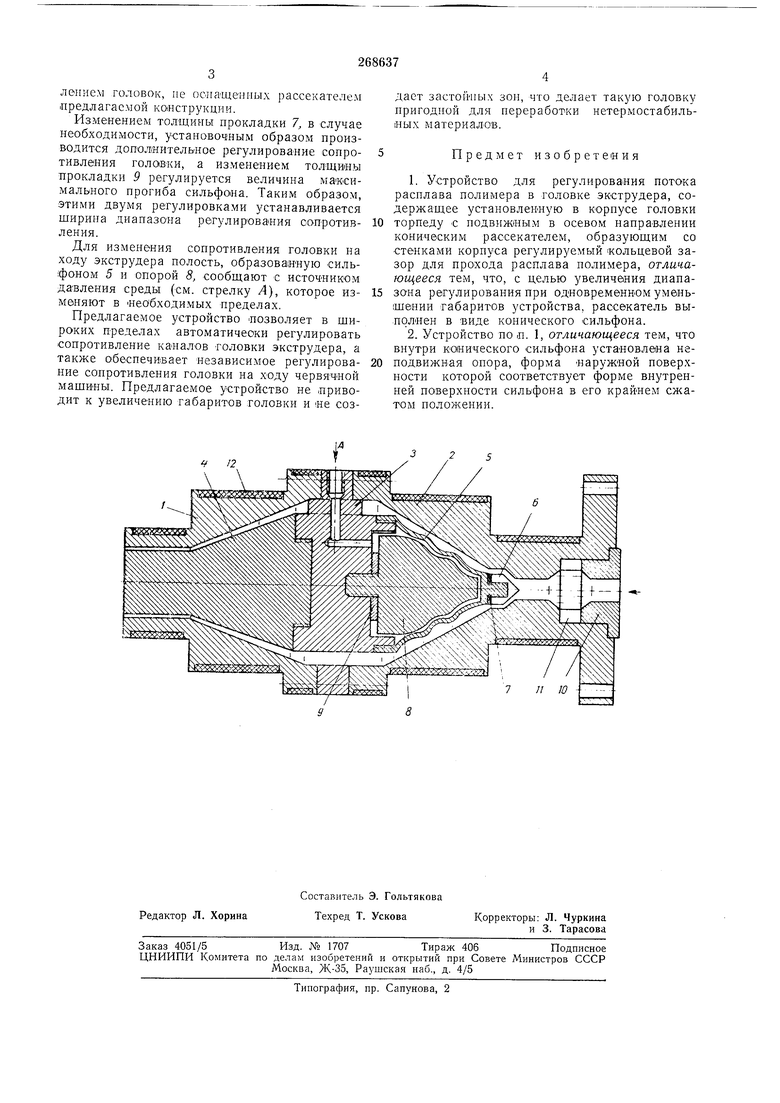

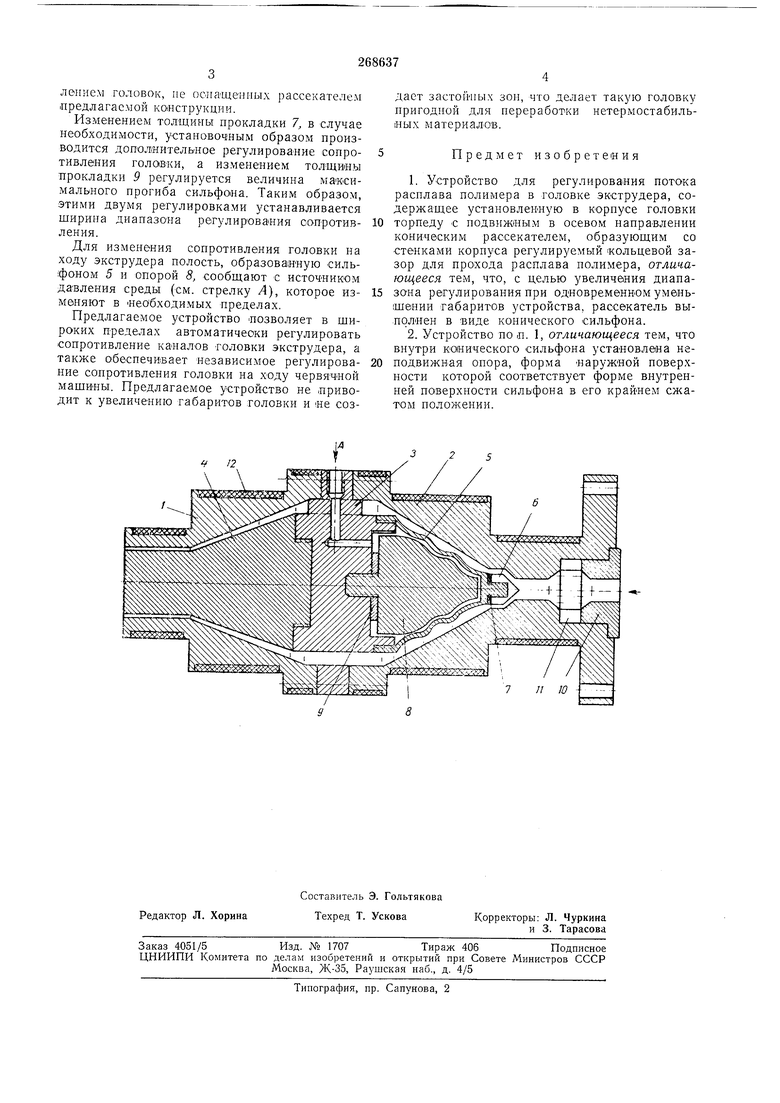

На чертеже показаио предлагаемое устройство.

Оно включает левый 1 и правый 2 нолукорпуса, между которыми закреплен дор нодержатель 5, в который ввинчены дорн 4 и подвижный рассекатель 5, выполненный в виде конического сильфона. Рассекатель5 имеет наконечник 6. Между торцами последних размещена регулировочная прокладка 7. Величина прогиба сильфона 5 огра; ичивается сиорой 5 и регулируется прокладкой 9. Опора 8, иаружиый .профиль которой повторяет внутренний профиль сильфоиа 5 в его крайнем сжатом положении, предохраняет носледний от

потери устойчивости при превышении допусТ11МЫХ нагрузок. Полость, образованная сильфоном 5 и оиорой 8, сообщена системой каналов с источником давления среды. Головка ирикренляется к экетрудеру фланцевым способом через втулку 10, зажимную решетку // и обогревается нагревателями 12.

При работе устройства материал постулает в головку со стороны экструдера, продавливается через решетку // и, обтекая наконечник 6 и рассеКатель 5, поступает в оформляющие каналы головки, образованные левым нолукорпусом / и дорном 4. При течеини материала на наружных стенках наконечника 6 и рассекателя 5 возникают наирянчеиия сдви:га, приводящие к возникновению оеевой силы, деформирующей рассекатель 5, выполненный в виде конического еильфона. При этом изменяется ироходное сечение канала, образованного нравым полукорпусом 2 и наружными новерхностямн наконечника 6 и рассекателя 5. Большей скорости вращения червя а, а значит большему расходу через головку, соответствует большая степень раскрытня указанного участка канала головки. Таким образом, головка сама регулирует свое сопротнвлеиие при 11зменении условий иереработки материала. На иовышеиных скоростях сонротнВление

лением головок, не оолащениых рассекателем предлагаемой конструкции.

Изменением толщины прокладки 7, в случае необходимости, установочным образом производится дополиительиое регулироваНие сопротивления головки, а изменением толщииы прокладки 9 регулируется величина максимального прогиба сильфопа. Таким образом, этими двумя регулировками устанавливается ширина диапазона регулироваиия сопротивления.

Для изменения сопротивления головки на ходу экструдера полость, образованную сильфоном 5 и опорой 8, сообщают с источником давления среды (см. стрелку А, которое изменяют в Необходимых пределах.

Предлагаемое устройство позволяет в широких пределах автоматически регулировать сопротивление каналов головки экструдера, а также 0 беспечи:вает независимое регулирование сопротивления головки на ходу червячной машины. Предлагаемое устройство не приводит к увеличению габаритов головки и не создает застойпых ЗОИ, что делает такую головку нригодиой для переработки нетермостабильных материаЛОв.

Предмет изобретения

1.Устройство для регулирования потока раснлава полимера в головке экструдера, содержащее установленную в корпусе головки

торпеду с подвижным в осевом паправлении коническим рассекателем, образующим со стенками корпуса регулируемый кольцевой зазор для прохода расплава полимера, отличающееся тем, что, с целью увеличения диапазона регулирования при одновременном уменьшении габаритов устройства, рассекатель выполнен в виде конического сильфона.

2.Устройство по п. 1, отличающееся тем, что внутри конического сильфона установлена неподвижная опора, форма наружной поверхпости которой соответствует форме внутренней поверхности сильфона в его крайнем сжатом положении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ДВУХСЛОЙНЫХ ТРУБ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2433913C1 |

| Экструзионный агрегат | 1987 |

|

SU1500498A1 |

| Экструзионная головка для изготовления трубчатых изделий из полимерных материалов | 1981 |

|

SU960039A1 |

| Формующая головка к экструдеру для изготовления армированных труб из термопластов | 1968 |

|

SU317271A1 |

| Угловая экструзионная головка дляизгОТОВлЕНия цилиНдРичЕСКиХ издЕлийиз пОлиМЕРНыХ МАТЕРиАлОВ | 1976 |

|

SU844359A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ТРУБ | 1997 |

|

RU2140359C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1979 |

|

SU863391A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ ПОВЫШЕННОЙ ПРОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492047C1 |

| Устройство для изготовления пластмассовых труб с наружной гофрированной и внутренней гладкостенной оболочками | 1990 |

|

SU1776569A1 |

Даты

1970-01-01—Публикация