Р1звестны автоматы для обработки деталей типа полуколец, снабженные механизмом загрузки, барабаном с гнездами и механизмом выгрузки деталей модели СТ 14-73, установленные на Московском автоагрегатном заводе.

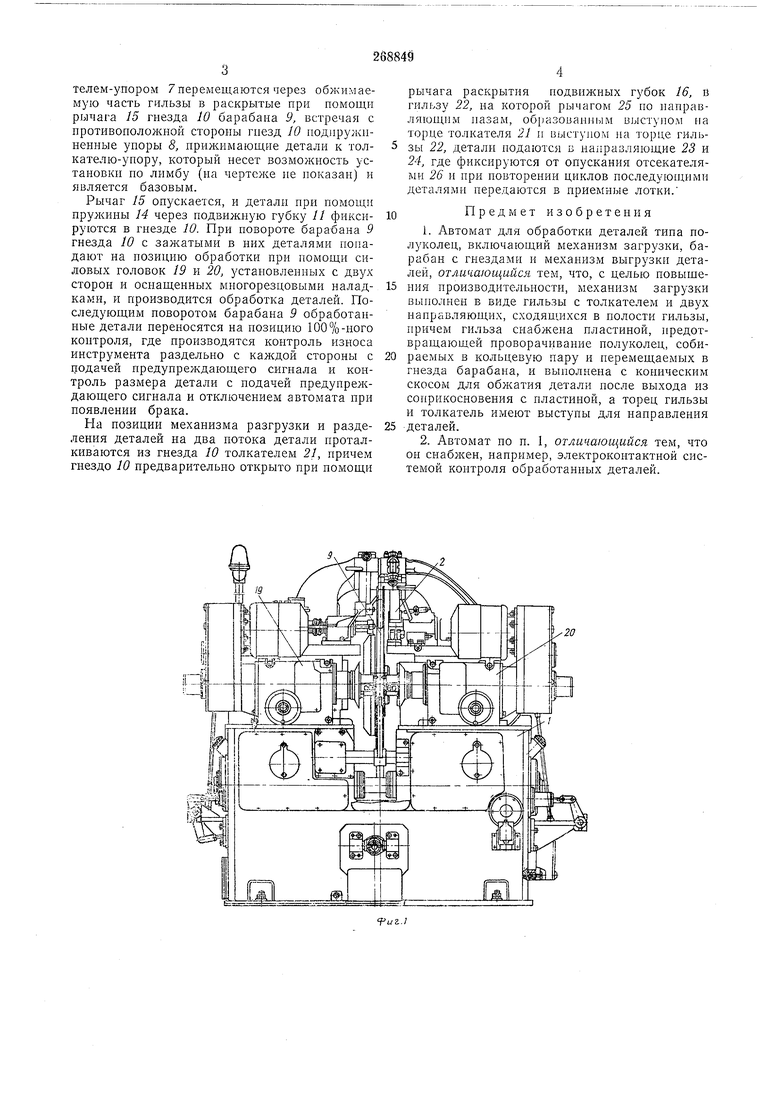

Предлагаемый автомат позволяет автоматически загружать детали двумя потоками в гнезда барабана, производить обработку с обеих сторон при минимальном нрипуске на обработку, а также производить 100%-ный контроль обрабатываемых деталей.

С этой целью предлагаемый автомат содержит механизм загрузки, выполненный в внде гильзы с толкателем и двух направляющнх, сходящихся в полости гильзы, нричем гнльза сиабл ена пластиной, предотвращающей проворачивание полуколец, собираемых в кольцевую пару и неремеп1,аемых в гнезда барабана, и выполнена с коническим скосом для обжатия детали после выхода из сопрнкосновення с пластиной, а торец гильзы и толкатель имеют выступы для направления деталей.

Автомат снабжен электроконтактной системой контроля обработанных деталей.

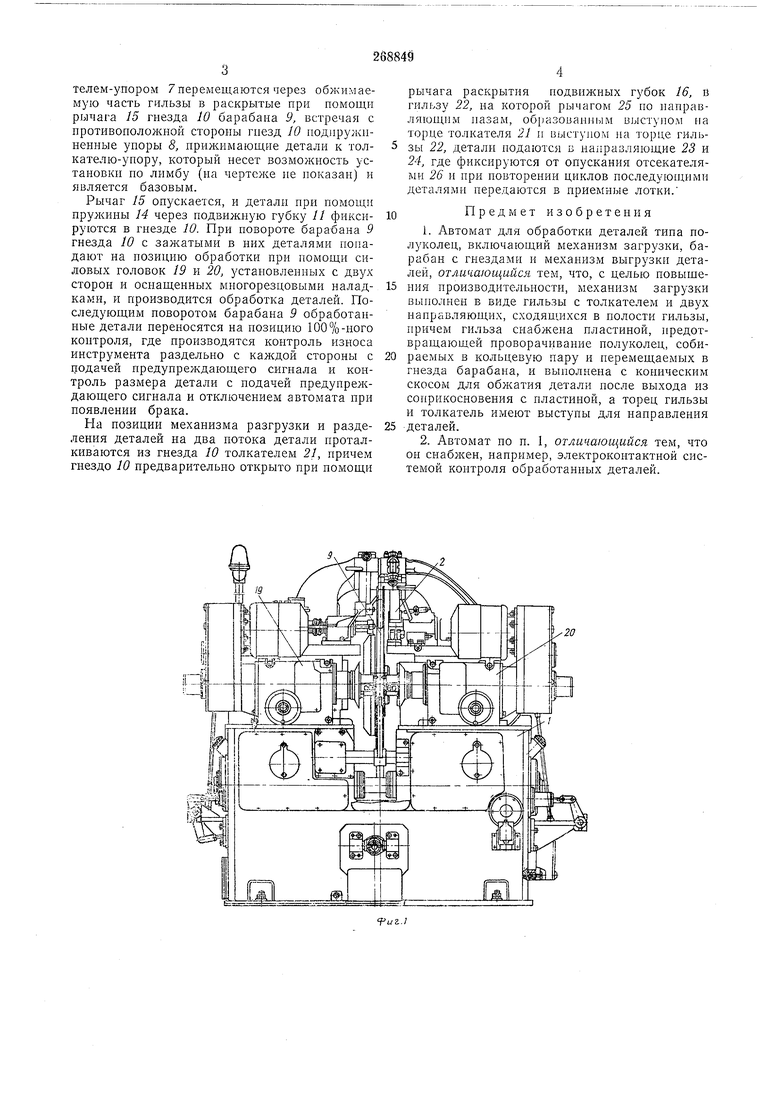

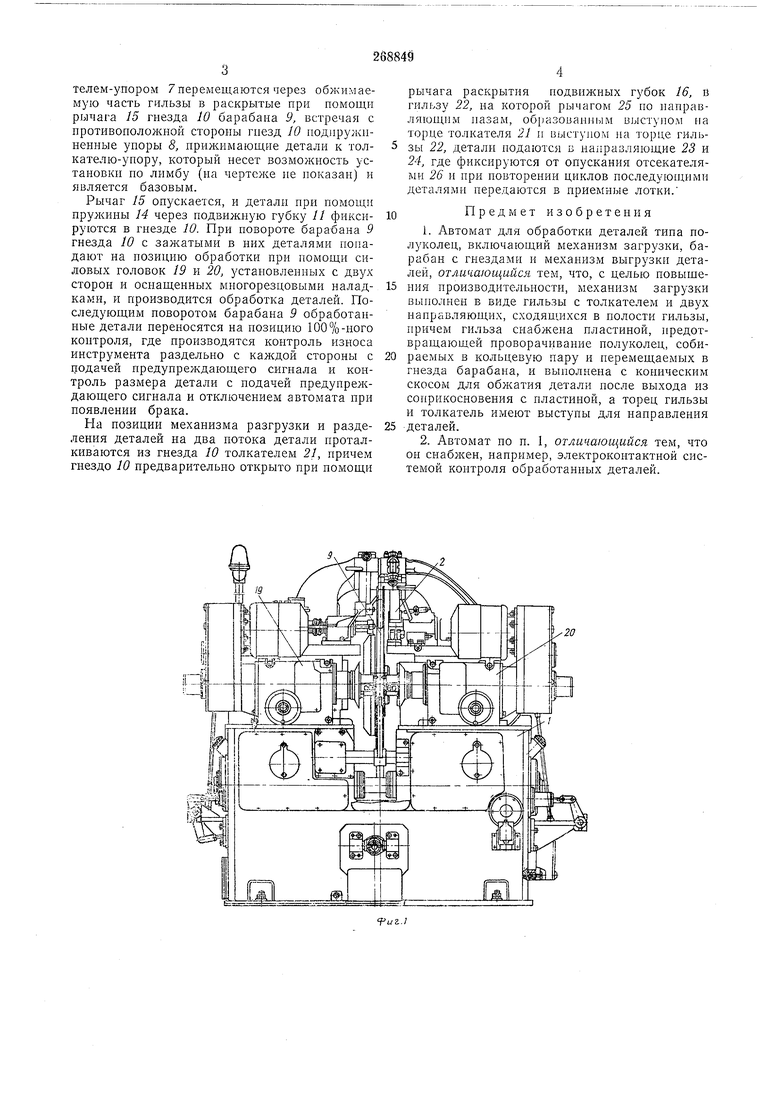

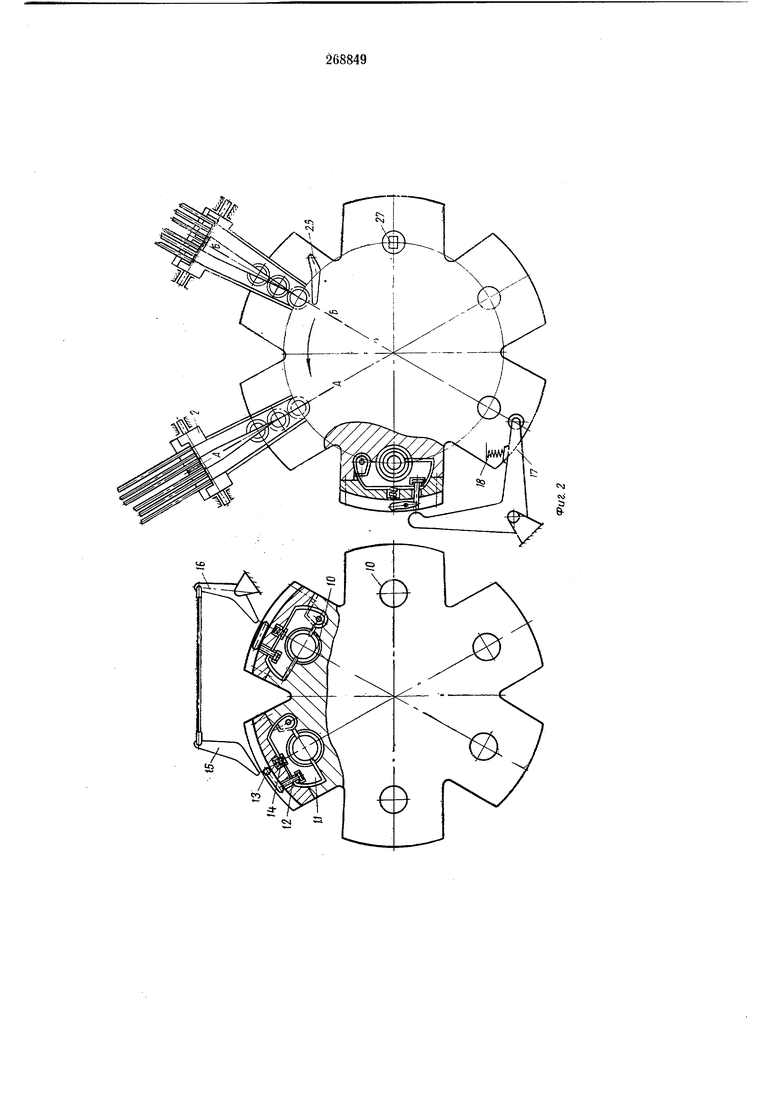

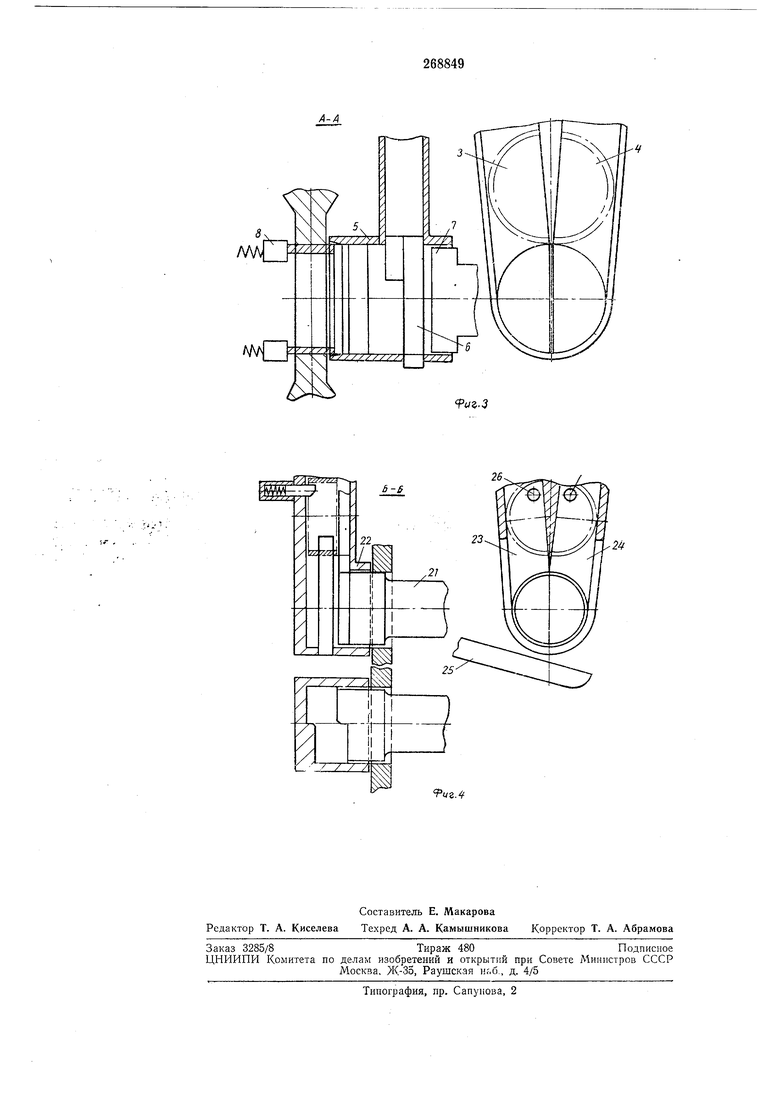

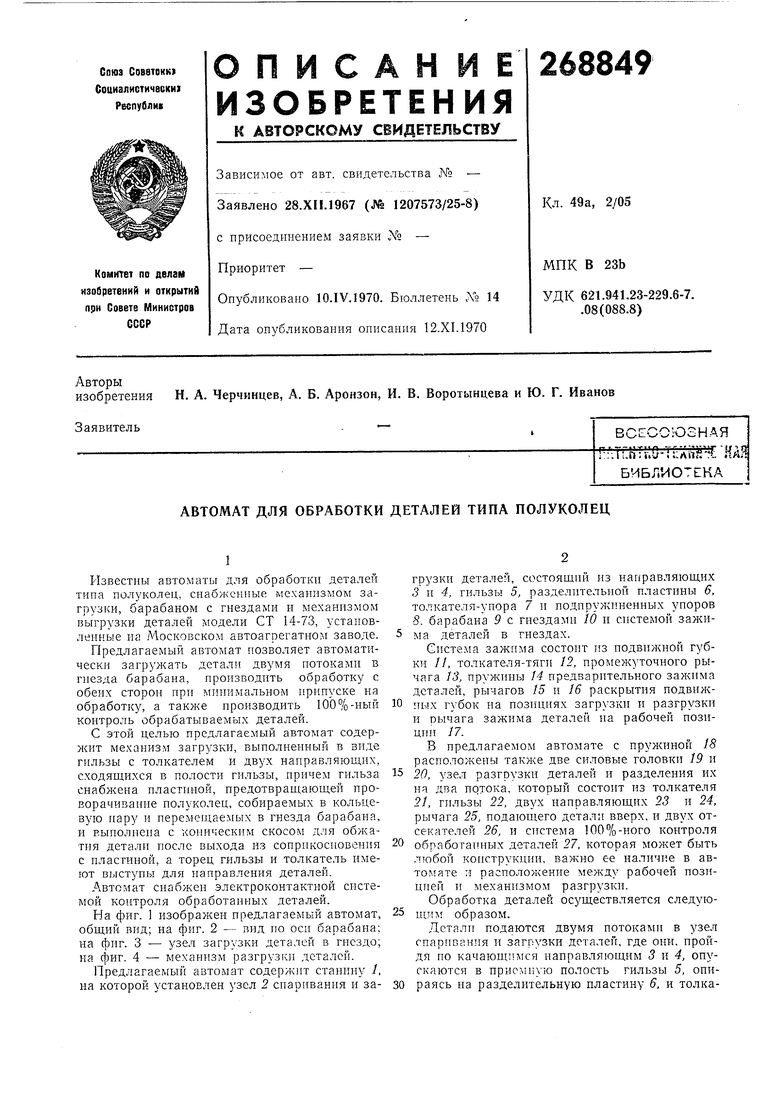

На фиг. 1 изображен предлагаемый автомат, общий вид; на фиг. 2 - вид но оси барабана; на фиг. 3 - узел загрузки деталей в гнездо; на фиг. 4 - механизм разгрузки деталей.

грузки деталей, состоящий из направляющих 3 и 4, гильзы 5, разделительной пластины 6, толкателя-унора 7 и подпружиненных упоров S. барабана 9 с гнездами 10 и системой зажима деталей в гнездах.

Система состоит подвижной губки //, толкателя-тяги 12, промежуточного рычага 13, пружины 14 предварптельного зажпма деталей, рычагов 15 и 16 раскрытия подвижных губок на позпциях загрузки и разгрузки и рычага зажима деталей на рабочей позицпп 17.

В предлагаемом автомате с пружиной 18 расположены также две си.довые головки 19 и

20, узел разгрузки деталей и разделения их на два потока, который состоит из толкателя 21, гильзы 22, двух направляющих 23 и 24, рычага 25, подающего детали вверх, и двух отсекателей 26, и система 100%-ного контроля

обработаппых деталей 27, которая может быть любой копструкции, важно ее налнчке в автомате м расположение между рабочей позицией п механизмом разгрузкн. Обработка деталей осуществляется следующим образом.

Деталп подаются двумя потокамн в узел спаривания и загрузки деталей, где они. пройдя по качающ1 мся направляющим 3 и 4, опускаются в ирисмную полость гильзы 5, онителем-упором /перемещаются через обжимаемую часть гильзы в раскрытые при помощи рычага 15 гнезда 10 барабана 9, встречая с противоположной стороны гпезд 10 иодпружннеппые упоры 8, прижимающие детали к толкателю-упору, который несет возможность установки по лимбу (на чертеже не показан) и является базовым.

Рычаг 15 опускается, и деталп при помощи пружины 14 через подвижную губку // фиксируются в гнезде 10. При повороте барабана 9 гнезда 10 с зажатыми в них деталями попадают на позицию обработки при помощи силовых головок 19 и 20, установленных с двух сторон и оснащенных многорезцовыми паладками, и производится обработка деталей. Последующим поворотом барабана 9 обработанные детали переносятся на нозицию Ш0%-ного контроля, где производятся контроль наноса инструмента раздельно с каждой стороны с цодачей предупреждающего сигнала и контроль размера детали с подачей предупреждающего сигнала и отключением автомата ири появлении брака.

На позиции механизма разгрузки и разделения деталей на два потока детали проталкиваются из гнезда 10 толкателем 21, причем гнездо 10 предварительно открыто при помощи

рычага раскрытия подвил ных губок 16, и гильзу 22, на которой рычагом 25 по направляющим пазам, об1)азоБанпым выступом на торце толкателя 21 и выступом на торце гильзы 22, детали подаются в направляющие 23 и 24, где фиксируются от опускания отсекателями 26 и при повторении циклов последуюи ими деталями передаются в приемные лотки.

Предмет изобретения

1.Автомат для обработки деталей типа полуколец, включающий механизм загрузки, барабан с гнездами и механизм выгрузки деталей, отличающийся тем, что, с целью новьпиепия производительности, механизм загрузки выполнен в виде гильзы с толкателем и двух направляющих, сходящихся в полости гильзы, причем гильза снабжена пластиной, предотвращающей проворачивание полуколец, собираемых в кольцевую пару и перемещаемых в гнезда барабана, и выполнена с коническим скосом для обжатия детали после выхода из соприкосновения с пластиной, а торец гильзы и толкатель имеют выступы для направления деталей.

2.Автомат по п. 1, отличающийся тем, что он снабжен, например, электроконтактной системой коитроля обработанных деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Устройство для выгрузки радиодеталей из групповых кассет с канавками | 1990 |

|

SU1781857A1 |

| Устройство для поштучной выдачидЕТАлЕй | 1979 |

|

SU841913A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Транспортная система гибкой автоматической линии | 1976 |

|

SU722731A1 |

| Загрузочное устройство | 1984 |

|

SU1220722A1 |

| Устройство для передачи изделий | 1982 |

|

SU1093486A1 |

| Роторный автомат | 1984 |

|

SU1255392A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Автомат для сверления,зенкования фасок и нарезания резьбы | 1984 |

|

SU1166966A1 |

20

А-А

fa. 5

.

Авторы

Даты

1970-01-01—Публикация