Изобретение относится к области автоматизации процесса дуговой сварки в части направления электрода по линии стыка и может быть нрИМе1 ено при сварке спиральношовных труб.

В процессе изготовления спиральношовной трубы ее сстрягаемые кромки не о стаются пенодвлжпыми по отношению к сварочной головке, а смещаются по целому ряду причин (изменение наружного дяа-метра трубы АД угла формовки Да, ширины лея1ты Ab, наличие ребровюй кривизны (серновидностн) ленты, пежесткость конструкции трубосварочного стана и т. -п.).

Известен автоматический способ направления электрода но стыку при внутренней сварке, который осуществляется с помощью следящей системы с реостатным датчиком. ДвиЖОК датчика перемещается при изменении положения правой кромки лепты из-за наличия ребровой кривизны ленты, .нежесткости конструкции трубосварочного -стана и других факторов; движок датчика обратной связи по положению мундщтука перемещается корректором сварочной голоВКн. Датчики электрически соединены в самобала-нсир-ующую-ся мостовую схему, в измерительную диагональ которой включена обмотка реле, управляющего работой двигателя привода корректора.

Известны также способы, в которых иаправленне электрода по стыку осуществляется путем механического копировапия кромки ленты.

В большинстве существующих трубосварочных станов для правильной стыковки кромок под электродом сварочной голоики производят изменение угла фо-рмовки путем поворота задающей и выходной частей CTaiia вокруг оси, не совпадающей с точкой сварКн. причем

0 формовочпая втулка (матртща) и свар:ОЧ)ая головка остаются неподвижными одна относительно другой.

В этих и других известных нам системах

5 автоматического направлення электрода но стыку нри сварке внутреннего шва не учитывается смещение электрода со стыка в результате изменения угла формовки, что приводит к певысОКой точности совмещения электрода

0 со стыком.

Предложенный снособ автоматического направления по стьжу при сварке внутренгшго шва сниральношовных труб отличается тем, что перемещение сварочной головки осуществ5ляется с учетом изменения угла величины формовки трубы по следующей зависИМости:

Х Л:(С,АХ4-СаЛа),

АХ - величина изменения положения кромок;

Да-величина изменения угла формовки

трубы;

/С - коэффициент соотношения масштабов перемещаемых элементов;

Т.(Р-Ъ)

Y- (D - В)з - ИЗ С,0,5 -(Д-) +/ -МД-о)- .

лЗф -S)()3)2-62

Ci И Са - обобщенные параметры данного типоразмера трубы при расчетных величинах диаметра трубы D, толщины ленты б, ширины ленты b и смещения точки овар-ки с теоретической линии гибки ленты /ц. Это .позволяет учитывать смещение электрода со стыка в результате изменения как положения «рюм-ки ленты вблизи зоны сварки, так и угла формовки, че-м обеспечивается значительное повыщение точности смещения электрода со стыком.

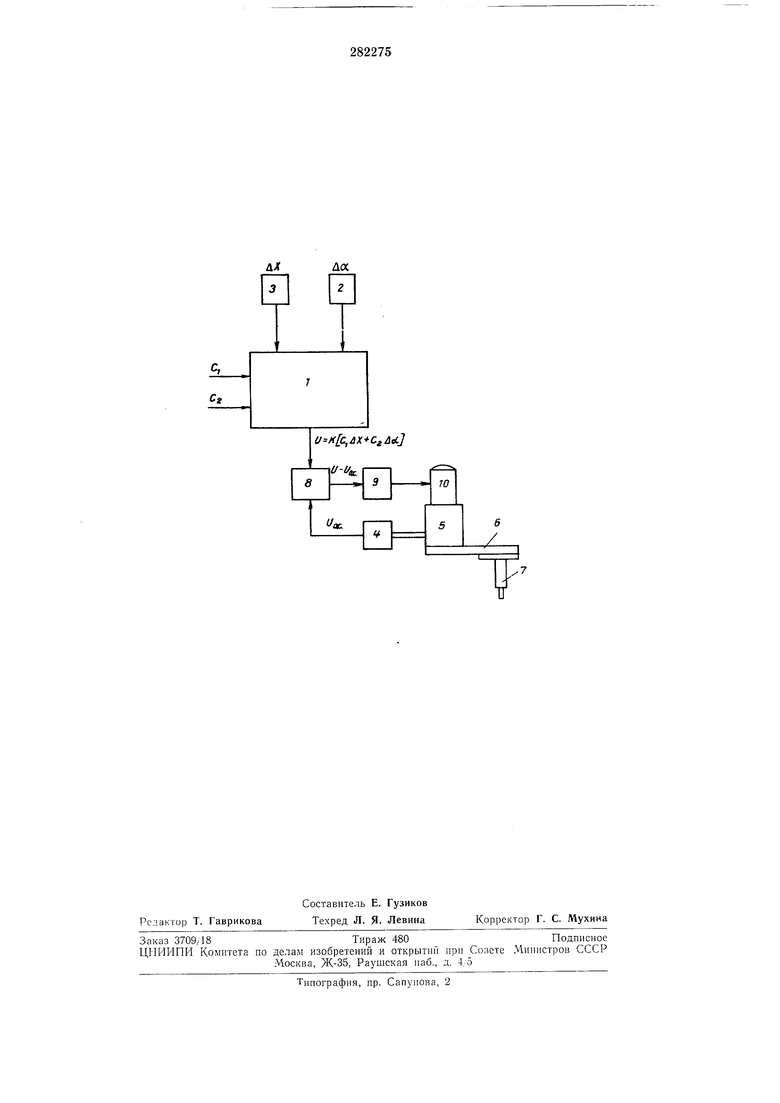

На чертеже представлена схема укрупненного блока для осуществления предложенного способа.

Он имеет суммирующее устройство 1, датчики 2, 3, 4, привод 5, корректор 6, сварочный мундштук 7, сравнивающее устройство 8, усилитель 9, двигатель 10. Суммирующее устройство, например операционный усилитель, связано с датчиком 2 измерения величины изменения угла фор мовки, например лотенциометричеоким, и датчиком 3 измерения величины изменения положения указанной кромки ленты, например потенциометрическим. Датчик .положения 4, например потенциометр, кинематически связаииый с приводом корректора сварочного мундщтука, вырабатывает сигнал обратной связи, пропорциональный фактическому отклонению электрода. Сравнивающее устройство, например операционный усилитель, связанное с суммирующим устройством и датчиком положения 4, через усилитель 9 управляет двигателем привода.

Перед сваркой в суммирующее устройство вводятся, например переключателями, коэффициенты Ci и Сг в виде соотношений тарироваиных сопротивлений. Конец электрода совмещается с осью стыка. В ироцессе сварки при появлении отклонений угла формовки и полоЖения правой кромки ленты вблизи зоны сварки соответствующие датчики 2 и 5 автоматически вводят в суммирующее устройство

напряжения, пропорциональные изменению Да и АХ. Суммирующее :устройство непрерывно вырабатывает сигнал U, пропорциональный требуемому смещению сварочной головки в соответствии с уравнением. Датчик положения 4 вырабатывает сигнал обратной связи и ОС, пропорциональный фактическому отклонению электрода. В сравнивающем устройстве напряжение U сравнивается с напряженибм Uf,c . В усилитель подается напряжение f/ynp U-t/oc нропорциолальное разности требуемого и фактического положений электрода относительно стыка, в результате чего двигатель перемещает корректор в таком

направлении, чтобы электрод совместился со

СТЫКОМ.

Предмет изобретения

Способ направления сварочной головки по стыку при сварке внутреннего шва спиральношовных труб на ста.нах, нри КОторОМ используют сигнал, вырабатываемый датчиком положения кромок, отличающийся тем, что, с

целью повышения качества сварки и увеличения производительности стыка, перемещение сварочной головки осуществляют с учетом изменения величины угла формовки ло следующей зависимости:

X /((CiAX+C2Aa),

где X - корректировочное перемещение сварочной головки;

AJ- величина изменения положения кромок;

Да - величина изменения угла формовки

трубы;

К - коэффициент, зависящий от выбранной системы смещения и учитывающий соотношение масштабов перемещаемых элементов;

г. (0-0)

Ci -

1/.2 (),)

7.2 (D - Щ

г.{О - Щ W+ /В-Т

0,5

2()2- Й2 V.2(0 -0)

Сг - обобщенные нараметры данного типоразмера трубы при расчетных величинах диаметра трубы ), толщины ленты б, ширины ленты b и смещения сварки с теоретической линией гибки ленты /в.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПРАВЛЕНИЯ СВАРОЧНЫХ ГОЛОВОК ПО СТЫКУ ПРИ ДВУСТОРОННЕЙ СВАРКЕ СПИРАЛЬНОШОВНЫХ ТРУБ | 1969 |

|

SU233147A1 |

| СПОСОБ НАПРАВЛЕНИЯ СВАРОЧНОЙ ГОЛОВКИ | 1970 |

|

SU281390A1 |

| Стан для сварки особотонкостенных спиральношовных труб | 1982 |

|

SU1097408A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1968 |

|

SU208656A1 |

| Способ наведения наружной сварочной головки | 1979 |

|

SU853864A1 |

| Способ изготовления спиральношовных труб | 1985 |

|

SU1303208A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1187902A1 |

| Трубосварочный агрегат | 1978 |

|

SU667269A1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ЭЛЕКТРОДАПО СТЫКУ | 1971 |

|

SU418296A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СВАРКИ СПИРАЛЬНОШОВНЫХ ТРУБ | 1970 |

|

SU277704A1 |

Даты

1970-01-01—Публикация