Изобретение применяется в производстве резинотехнических изделий в резиновой промышленности.

Известно несколько способов изготовления резинотканевых рукавов. Наиболее близкп.м из них является бездорный способ, при котором предварительно подвулканизованный резшювый рукав промазывают клеем, затем при иодаче внутрь рукава воздуха с избыточным давлепие.м па него наносят оплетку, далее рукав промазывают резиновой пастой, просушивают и наматывают на барабан, после чего рукав обкладывают резиновой смесью и вулканизуют. Для обеспечения лрессованпя стенок рукава во время вулканизации его наполняют водой, а отверстия на концах закрьвают пробками.

Целью изобретения является получение бесконечного резинотка«евого рукава, улучшение качества выпускаемой продукции п упрощение операции по вулканизации. Это достигается тем, что во внутренней полости рукава непосредственно при шприцевании создают избыточное давление и иоддерл ивают его при выполнении последуюидих операций вплоть до операции резки, а для компенсаций внутреннего давления до момента нанесения первой оилетки осуществляют в камере, гермететческ связанной с головкой шприцмашины и фланцем оплеточной машииы, в которой поддерживают избыточное давление, равное давлению во внутренней полости рукава.

Вулканизацию проводят в непрерывиом вулканизаторе за счет того, что рукав остается поддутым, и во время вулканизации отпадает необходимость наполнять его водой и закупоривать пробками.

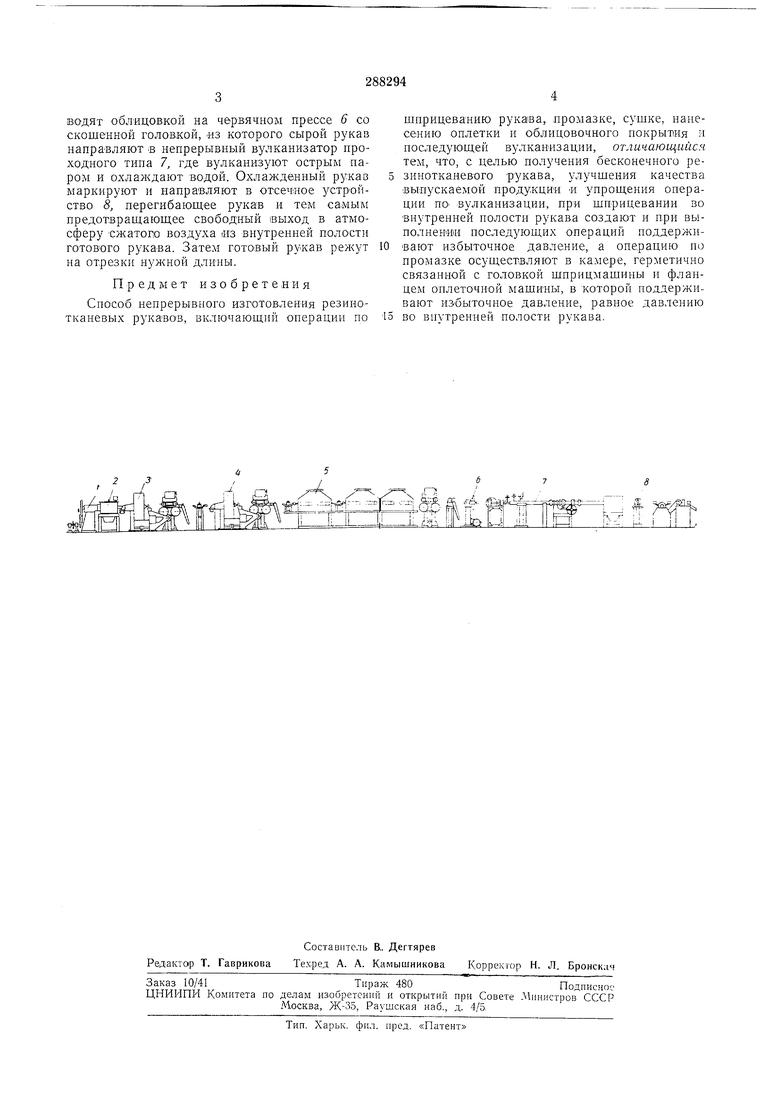

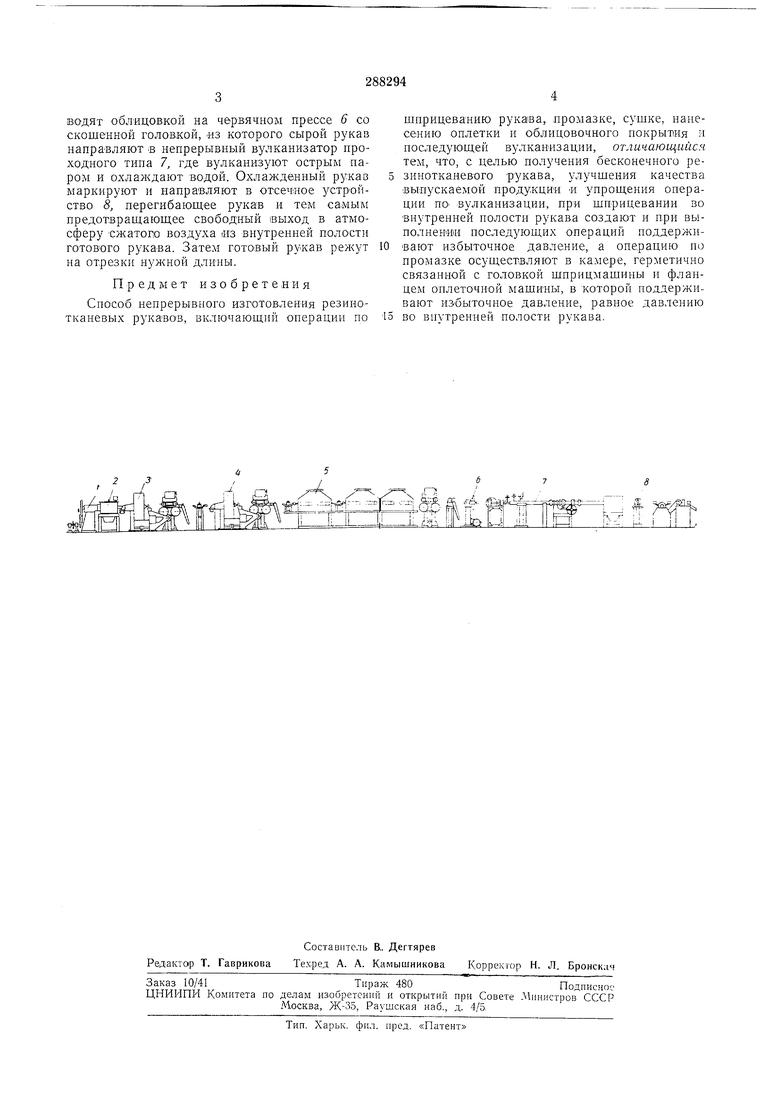

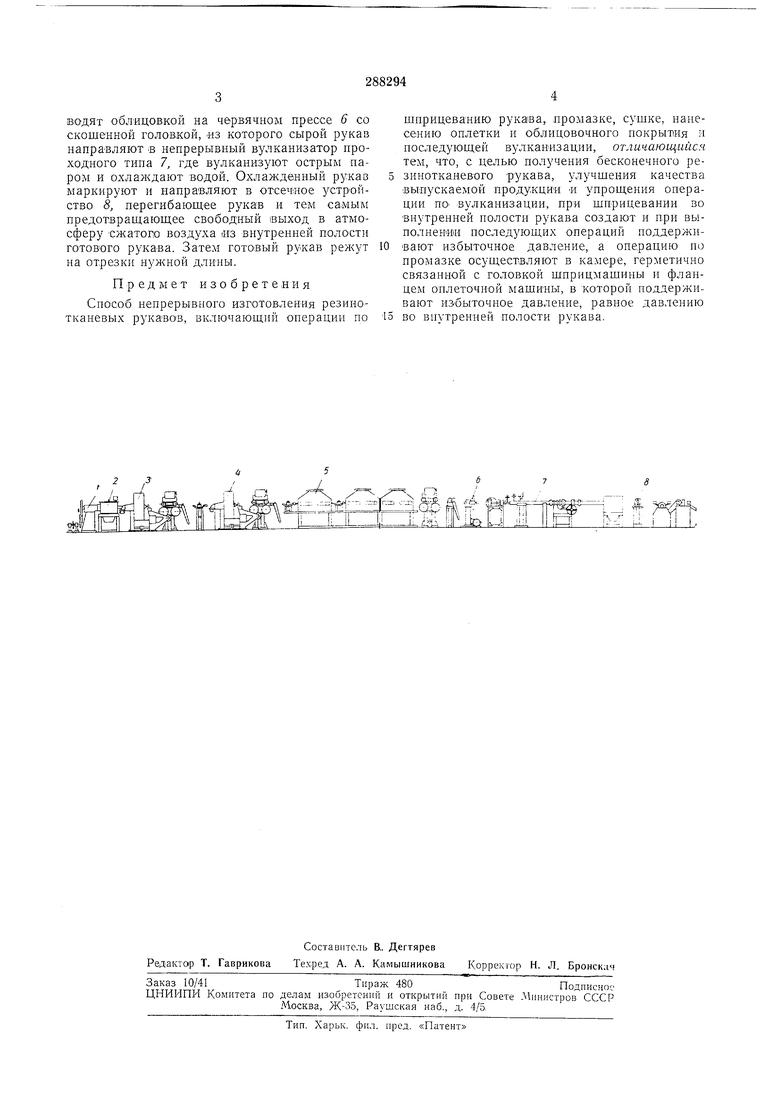

Способ поясняется чертежом, на котором изображена схема процесса изготовления резинотканевых рукавов.

Сырой резиновый рукав непрерывно шприцуют червячным прессом /. Во внутренней полости сырого резинового рукава поддерживают избыточное давление сжатого воздуха для создания каркасности, а в камере с клеем поддерживают давление, равное давлению внутри рукава. В результате этого стенки резиновой камеры не подвергаются деформации, так как и внутри и снаружи ее давление воздуха одинаково. Избыточное давление снаружи рукава поддерживают вилоть до нанесения иервого слоя оплетки. Наружную поверхность рукава покрывают слоем резинового клея для улучшения механической связи рукавом и иитяной оплеткой, которую наносят оплеточной машиной 3. После первой оплетки л операции промазки иа оплеточной машине 4 наносят вторую оплетку и производят двукратную промазку с сушкой в сушильных шкафах 5. Окончательную отделку рукава ироизводят облицовкой на червячном прессе 6 со скошенной головкой, -из которого сырой рукав направляют в непрерывный вулканизатор проходного типа 7, где вулканизуют острым паром и охлаждают водой. Охлажденный рукав маркируют и направляют в отсечяое устройство 8, перегибающее рукав и тем самым предотвращающее свободный выход в атмосферу Сжатого воздуха из внутренней полости готового рукава. Затем готовый рукав режут на отрезки нужной длины.

Предмет изобретения

Способ непрерывного изготовления резинотканевых рукавов, включающий операции по

щприцеванию рукава, промазке, сушке, нанесению оплетки и облицовочного покрытия и последующей вулканизации, отличающийся тем, что, с целью получения бесконечного резинотканевого рукава, улучщения качества выпускаемой продукции « упрощения операции ПО вулкаиизации, при щприцевании во внутренней полости рукава создают и при выполнении последующих операций поддерживают избыточное давление, а операцию но промазке осуществляют в камере, герметично связанной с головкой щприцмащииы и фланцем оплеточной мащины, в которой поддерживают избыточное давление, равное давлению

во виутренией полости рукава.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗДОРНОВЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ОПЛЕТОЧНБ1Х РЕЗИНОВЫХ РУКАВОВ | 1966 |

|

SU189553A1 |

| Способ изготовления армированных резиновых рукавов | 1973 |

|

SU592344A3 |

| Способ изготовления напорных рукавов | 1956 |

|

SU106560A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОТКАНЕВЫХ РУКАВНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2096178C1 |

| Способ получения пожарного рукава | 1979 |

|

SU802431A1 |

| Способ получения пожарного рукава | 1980 |

|

SU990911A1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ РУКАВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ АВТОМОБИЛЬНОГО ТРАНСПОРТА | 2005 |

|

RU2284338C1 |

| СПОСОБ СБОРКИ РУКАВНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647042C1 |

| Агрегат для промазки шлангов клеем | 1953 |

|

SU98957A1 |

| Агрегат для сборки резиновых рукавных изделий | 1977 |

|

SU672058A1 |

Даты

1970-01-01—Публикация