Известны автоматв для ультразвуковой сварки изделий нз полимерных материалов, со/аержанию акустнческнн узел, онору п трансиортирующее устройство. Эти автоматы имеют невысокую нронзводнтельность и требуют большого расхода материала.

ОннсываемЕлй автомат отличается от известных тем, что с целью повышения производительности и уменьшения расхода материала автомат снабжен ycTpoAcTBOAl для формовки нзделня, вынолнепиым в виде шпульки с формующими назами, а онора выполнена в виде мерного элемента транснортпрующего устройства, снабженного режушимн лезвиями.

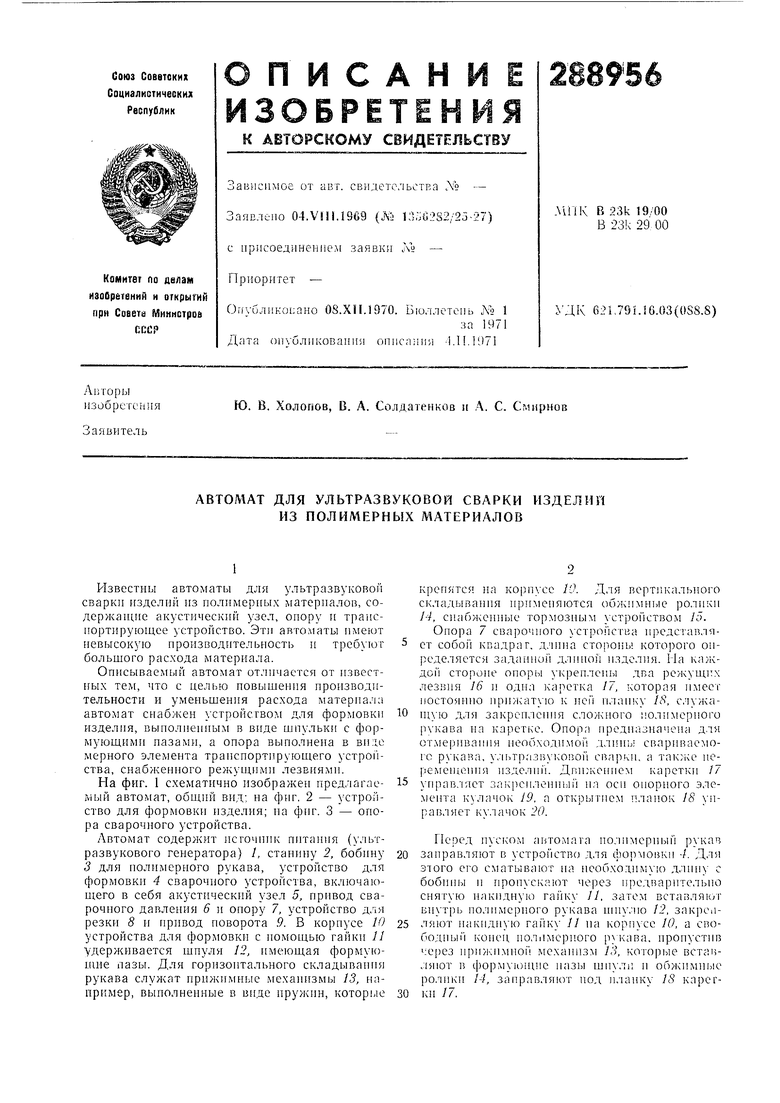

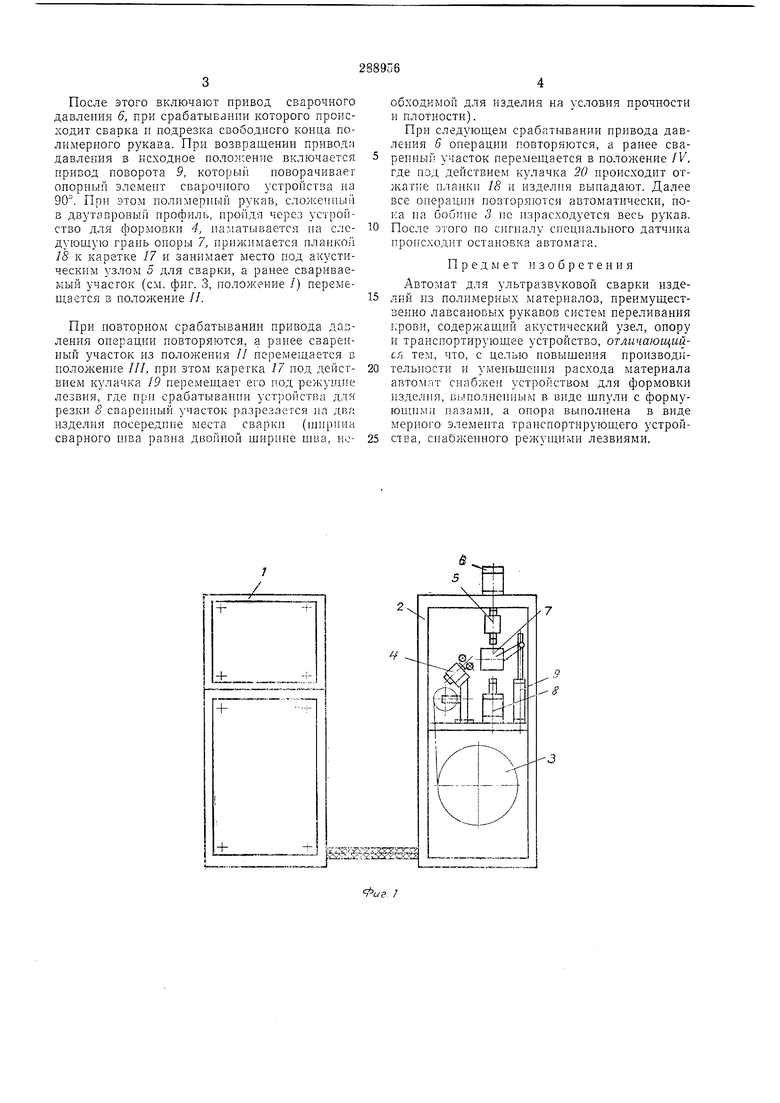

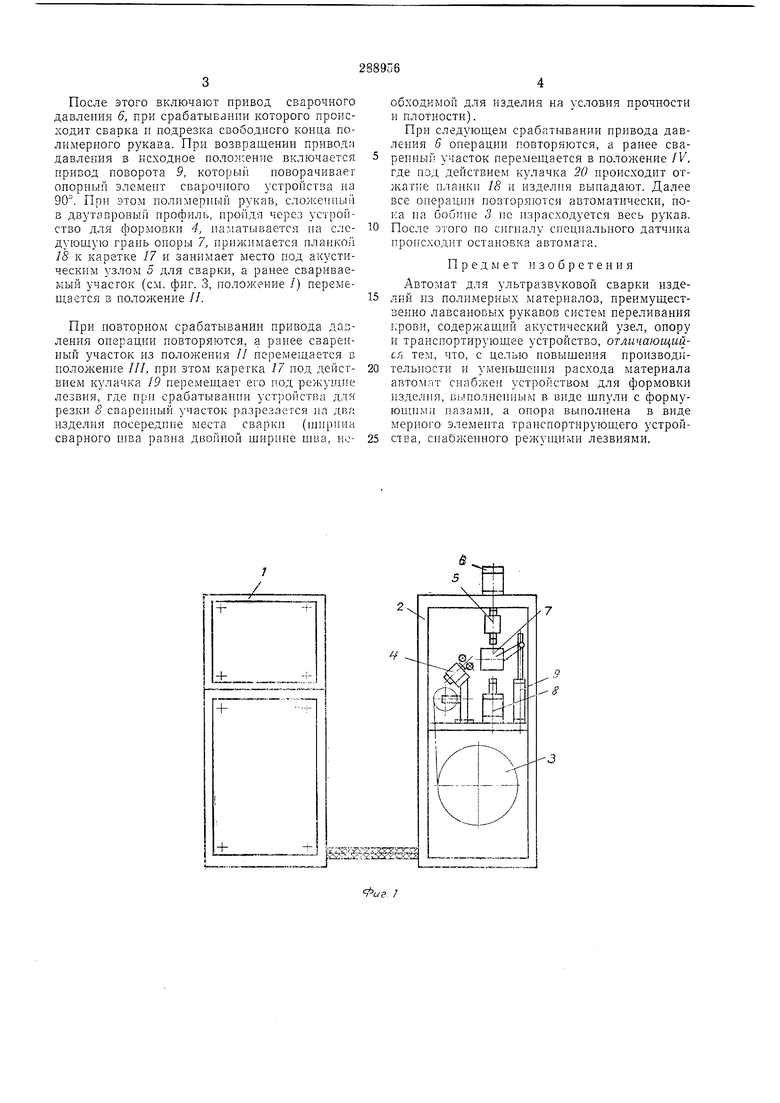

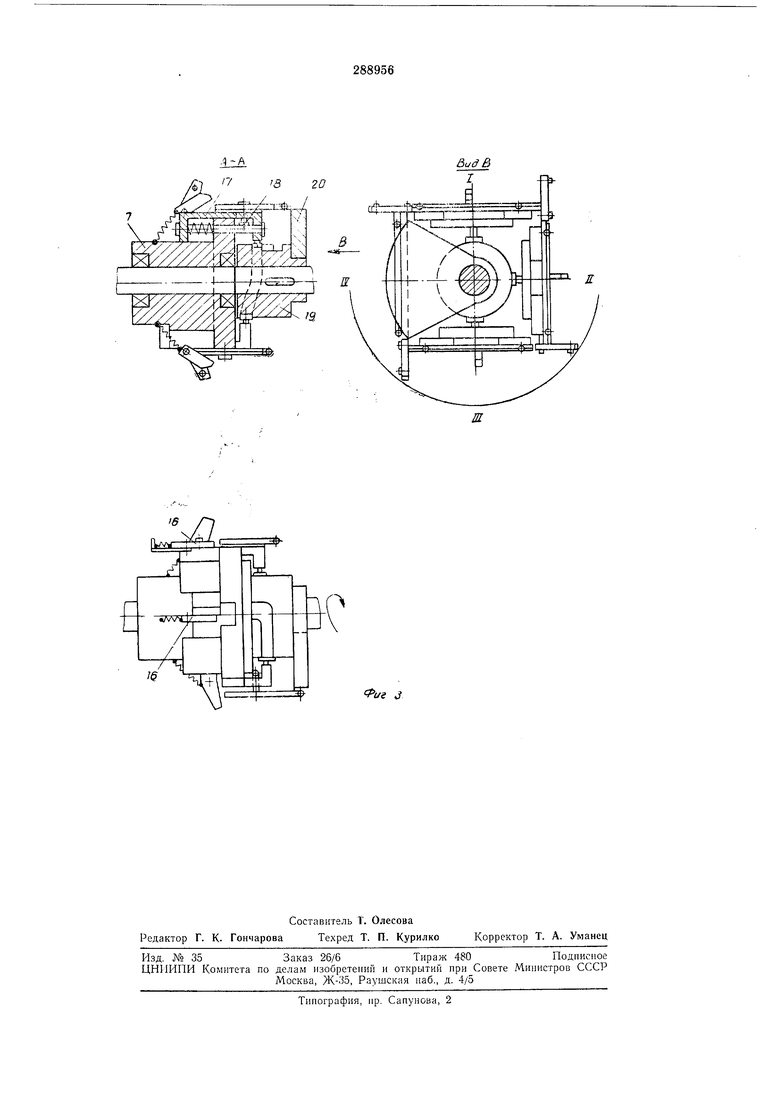

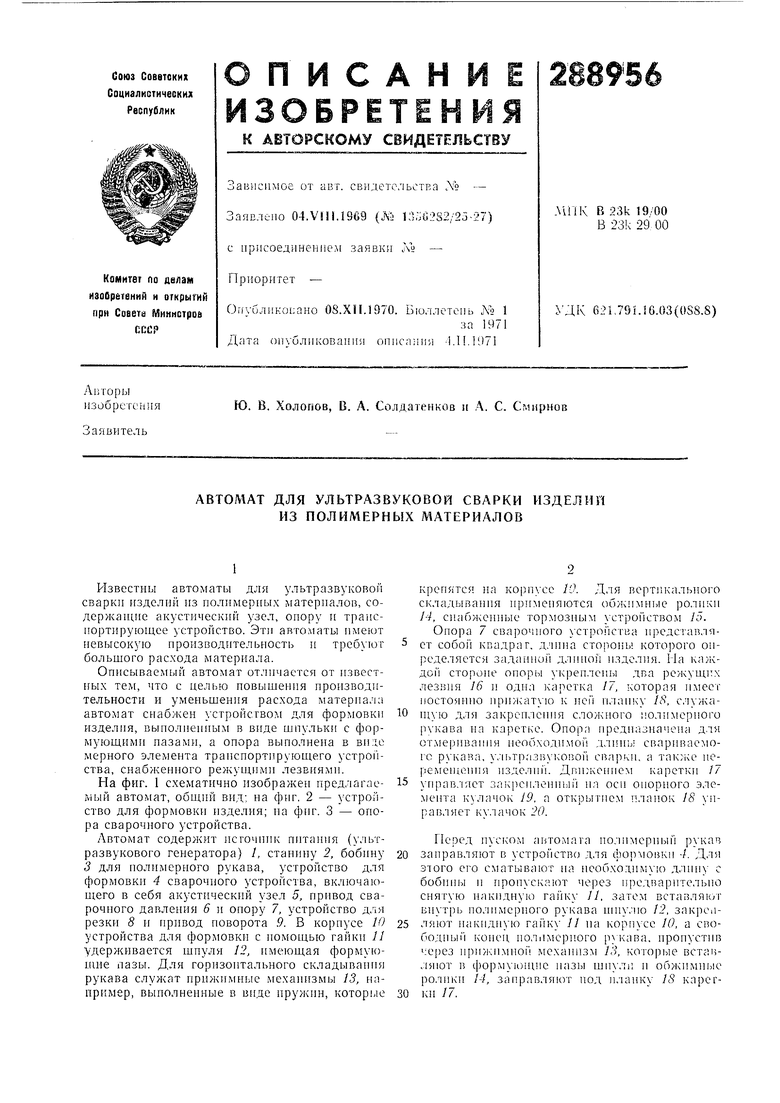

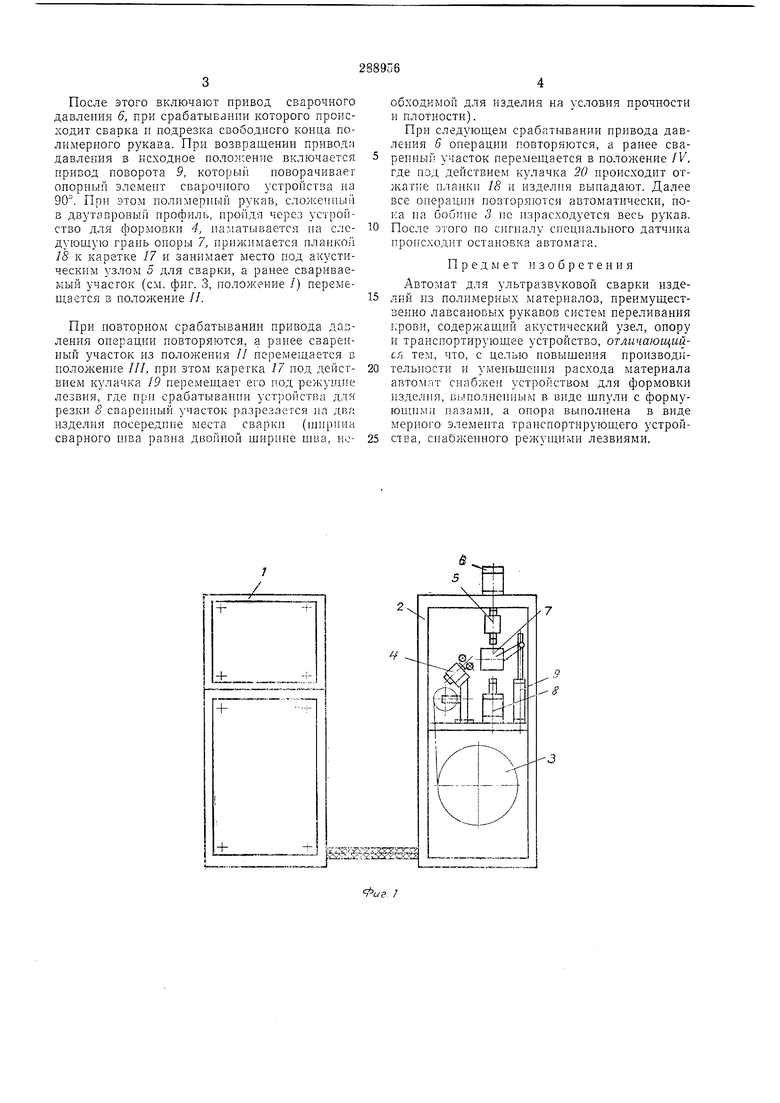

На фиг. 1 схематично изображен предлагаемый автомат, обшнй вид; на фнг. 2 - устройство для формовки нзделия; на фнг. 3 - опора сварочного устройства.

Автомат содержит исгочник питания (ультразвукового генератора) /, станину 2, бобину 3 для нолимерного рукава, устройство для формовки 4 сварочного устройства, включаюшего в себя акустический узел 5, привод сварочного давления 6 и онору 7, устройство для резки 8 и привод новорота .9. В корнусе 10 устройства для формовки с иомощью гайки // удерживается шпуля 12, имеюшая формующие пазы. Для горизоитального складывания рукава служат прижимн1ле механизмы 13, например, выполненные в виде иружнн, которые

крепятся на корпусе /,. Для вертикального складываппя применяются обжпмные роликн 1-4, снабжешняе тормозным устройством /5.

Опора 7 сварочного устройства представляет собой квадраг, длина стороны которого определяется задаппой длппой изделия. Ыа каждой CTopoiie опоры укреплены два режуи;их лезвия 16 и одиа каретка /7, которая имеет постоянно прижатую к плаику /Л служаиию для закрепления сложного полимерного рукава на каретке. Опора предназначена для от.мерпвания пеобходимой длины свариваемого рукава, ультразвуковой сваркп, а также не ремеп|ен11я изделий. Дгипкеппем каретк 1 /7 управляет закреилеииьп на ocii опорного элемента кулачок J9. а открытпем плапок 18 управляет кулачок 20.

Перед пуском автомага нолнмерный рукав заправляют в устройство для формо1 кп /. Для этого его сматывают на необходимую длнпу с бобины и nponycKaiOT через предварительно енягую накидную гайку //, затем вставляюг внутрь полимерного рукава ишулю 12. закре ляют накпдпую гайку 11 на корпусе 10, а свободным конец нол|1мерного рукава, нронустнв через ирпжнмиоГ мехаипзм 13, Koropi ie BCTaisляют в форму1опи1е пазы шпули п обжпмные ролпкп 14, заправляют под планку IS карегки 17.

После этого включают привод сварочного давления 6, при срабатывании которого происходит сварка и подрезка свободного конца полимерного рукава. При возвращении привода давления в исходное положение включается привод поворота 9, который поворачиваег опорный элемент сварочного устройства на 90. При этом полимерный рукав, сложепный в двутавровы; профиль, пройдя через устройство для формовки 4, паматывается на еледуЕощую грань опоры 7, прижимается планкой 18 к каретке 17 и занимает место иод акустическим узлом 5 для сварки, а ранее свариваемый учасгок (см. фиг. 3, положение /) перемещается в пололсение //.

При повторном срабатывании привода давления операции повторяются, а ранее сваренный участок из положения // перемещается в положение ///, при этом каретка 17 под деиствием кулачка 19 перемещает его под режущпе лезвия, где при срабатыванни устройства для резки 5 сваренный участок разрезается на два изделия посередине места сваркн (щнрпна сварного щва равна двойной ширине щиа, нообходимой для изделия на условия прочности и плотности).

При следующем срабатывании привода давлеиия 6 операции повторяются, а ранее сваренный участок перемещается в положение IV, где под действием кулачка 20 происходит отжатие планки 18 и изделия выпадают. Далее все операции новтор.яются автоматнческн, нока на бобине 3 не израсходуется весь рукав. После этого по сигналу специального датчика происходит остановка автомата.

Предмет изобретения

Автомат для ультразвуковой сварки изделий из полимерных материалов, преимущественно лавсановых рукавов систем нереливания крови, содержащий акустический узел, опору и транспортирующее устройство, отличающийcfi тем, что, с целью новыщения производительности и уменьщення расхода материала автомат снабжен устройством для формовки изделня, выполненным в виде щпули с формующилП пазами, а опора выполнена в виде мерного элемента транспортирующего устройства, снабженного режущнми лезвиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНКИ ДЛЯ СВАРКИ ПАКЕТОВ | 1996 |

|

RU2111121C1 |

| БИБЛИОТЕКА { | 1972 |

|

SU331867A1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| Устройство для обертывания плоских предметов | 1973 |

|

SU676122A1 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| Штамп-автомат для изготовления изделий из проволоки | 1989 |

|

SU1726097A1 |

| Автоматическая линия для дозирования и упаковки сыпучих или штучных материалов | 1989 |

|

SU1705191A1 |

| УСТРОЙСТВО для СРЕЗАНИЯ ПОВЕРХНОСТНОГО СЛОЯ КОНЦА ТРУБЧАТОЙ ПОЛИМЕРНОЙ ЗАГОТОВКИ | 1970 |

|

SU274353A1 |

| МАШИНА ДЛЯ СБОРКИ И РОЛИКОВОЙ СВАРКИ СОТОВЫХ | 1969 |

|

SU251112A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПЛАСТИКОВЫХ ПАКЕТОВ ПРИ УПАКОВКЕ СЫПУЧИХ И ЖИДКИХ ПРОДУКТОВ | 2004 |

|

RU2276014C1 |

Т

4-Ь

Фиг. 2

(

иг J

Даты

1971-01-01—Публикация