Известен способ получения поливинилфторида путем полимеризации винилфторида в водной среде при нагревании в присутствии водорастворимых инициаторов и моноолефина в качестве регулятора полимеризации.

Предлагаемый способ отличается от известного тем, что в качестве регулятора применяют т/7анс-1,2-дихлорэтилен (ДХЭ) в количестве 0,05-0,5% от веса мономера. Это позволяет получать поливинилфторид с пониженной степенью полимеризации (коэффициентом Фикентчера К) и с хорошими физико-механическими свойствами; поливинилфторид легко поддается переработке.

Процесс полимеризации винилфторида согласно изобретению проводят в присутствии известных водорастворимых инициаторов, например гидрохлорида азобисизобутирамидина и его производных. Путем введения различного количества ДХЭ (в пределах 0,05-0,5%) можно регулировать степень полимеризации поливинилфторида (менять К от 40 до 80).

Пример 1. (сравнительный). В автоклав из нержавеющей стали емкостью 2 л, снабженный двойным кожухом для нагревания и охлаждения и якорной мешалкой, загружают 1300 мл воды, обессоленной в ионнообменнике. Автоклав закрывают и три раза промывают винилфторидом. Из подогретого аппарата, работающего под давлением, перекачивают

в автоклав 350 г винилфторида с азотом. Затем автоклав нагревают до 75°С, скорость мешалки 180 об/мин, давление 200 кг/см. Далее при помощи дозирующего насоса подают 0,52 г гидрохлорида азобисизобутирамидина (АИБА-НС1) в 50 мл воды и дополнительно перекачнвают 50 мл воды. Давление медленно снижается, а температура поддерживается постоянной на уровне 75°С. По истечении 150 мин реакции давление понижается до 10- 20 K8fCM. Содержимое автоклава охлаждают, и автоклав открывают. Эмульсию поливинилфторида коагулируют при перемешивании быстродействующей мешалкой (500 об/мин) и

центрифугируют. Влажный материал (содержание воды 50%) высушивают при 70°С, в конце - в вакууме. Выход 315 г (90%), коэффициент Фикентчера 94 (измерен при 120°С в 1%-ном растворе циклогексанона).

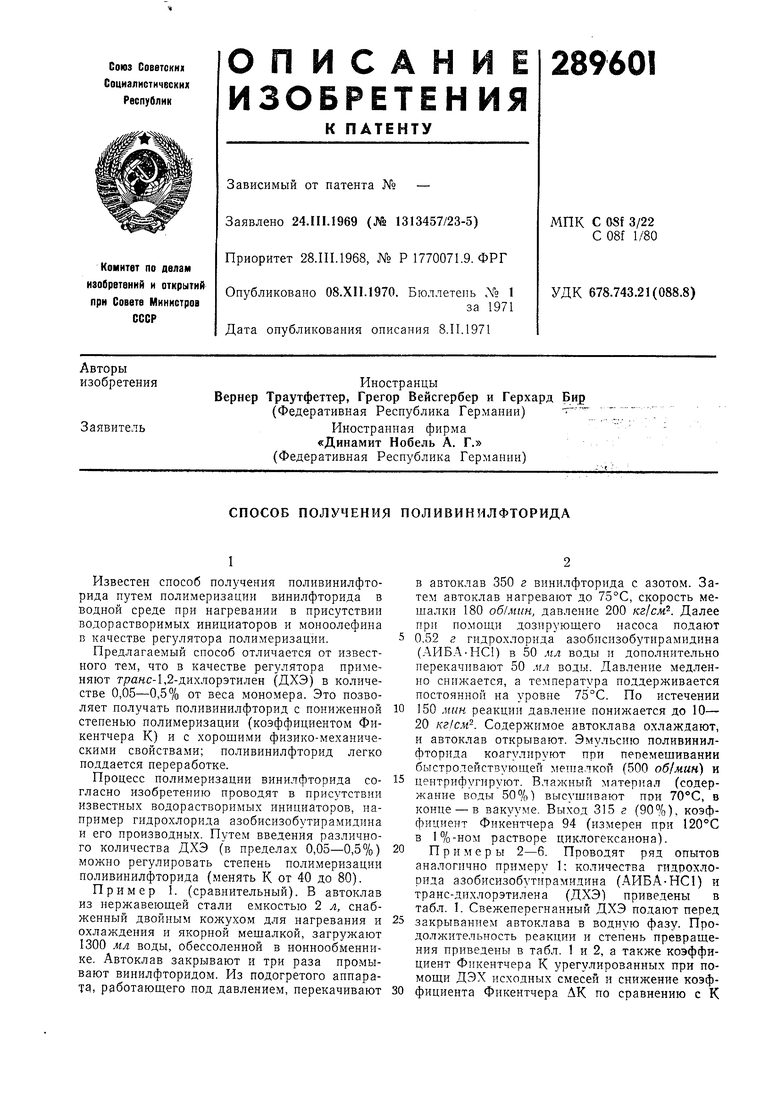

Примеры 2-6. Проводят ряд опытов аналогично примеру 1; количества гидрохлорида азобисизобутирамидина (АИБА-НС1) и транс-дпхлорэтилена (ДХЭ) приведены в табл. 1. Свежеперегнанный ДХЭ подают перед

5 закрыванием автоклава в водную фазу. Продолл ительность реакции и степень превращения приведены в табл. 1 и 2, а также коэффициент Фпкентчера К урегулированных при помощи ДЭХ исходных смесей и коэф34Регулирование полимеризации при 75 С при помощи ДХЭ и отношении Н;;О : винилфторид 4

289601

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛФТОРИДА | 1971 |

|

SU322885A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОР | 1972 |

|

SU339051A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ | 1970 |

|

SU271427A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩИХ СОПОЛИМЕРОВ | 1973 |

|

SU400110A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОЛИАМИДОВ | 1971 |

|

SU305658A1 |

| БИБЛИОТЕКА | | 1972 |

|

SU334712A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИХЛОРОПРЕНА | 1973 |

|

SU378016A1 |

| СПОСОБ ПОЛУЧЕПИЯ СОПОЛИАМИДОВ | 1969 |

|

SU239882A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИГЛИЦИДИЛИЗОЦИАНУРАТА | 1967 |

|

SU200511A1 |

| ВСЕСОЮЗН.АЯ} f!^Tr"-4:J).,r-v;^n::r:r\Jf S ^^^^чitiiuo • - ..г,;« '.-^-^ius^^t-^r-iO-EKA I | 1968 |

|

SU231442A1 |

ИСХОДНОЙ смеси без ДХЭ. В табл. 1 и 2, кроме того, приведены значения теплостойкости по Вика, определенные на плитках из поливииилфторида, спрессованных при 200°С и давлении 20 кг1сле-.

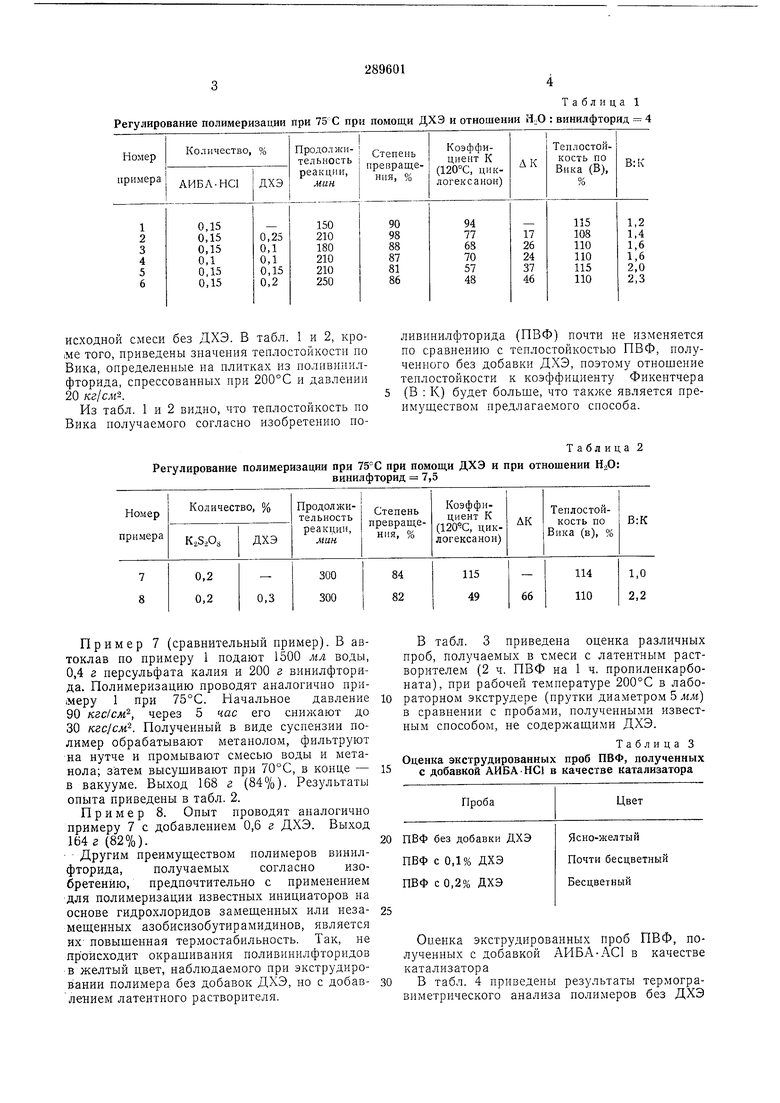

Из табл. 1 и 2 видпо, что теплостойкость по Вика получаемого согласно изобретению поРегулирование полимеризации при 75°С при помощи ДХЭ и при отношении

винилфторид 7,5

Пример 7 (сравнительный пример). В автоклав по примеру 1 подают 1500 мл воды, 0,4 г персульфата калия и 200 г винилфторида. Полимеризацию проводят аналогично примеру 1 при 75°С. Начальное давление 90 кгс/см, через 5 час его снижают до 30 . Полученный в виде суспензии полимер обрабатывают метанолом, фильтруют на нутче и промывают смесью воды и метанола; затем высушивают при , в конце - в вакууме. Выход 168 г (84%). Результаты опыта приведены в табл. 2.

Пример 8. Опыт проводят аналогично примеру 7 с добавлением 0,6 г ДХЭ. Выход 164 г (82%).

- Другим преимуществом полимеров винилфторида, получаемых согласно изобретению, предпочтительно с применением для полимеризации известных инициаторов на основе гидрохлоридов замещенных или незамещенных азобисизобутирамидинов, является их повышенная термостабнльность. Так, не происходит окрашивания поливинилфторидов в желтый цвет, наблюдаемого при экструдировании полимера без добавок ДХЭ, ио с добавлением латентного растворителя.

ливинилфторида (ПВФ) почти не изменяется по сравнению с теплостойкостью ПВФ, полученного без добавки ДХЭ, поэтому отношение теплостойкости к коэффициенту Фикентчера (В : К) будет больше, что также является преимуществом предлагаемого способа.

Таблица 2

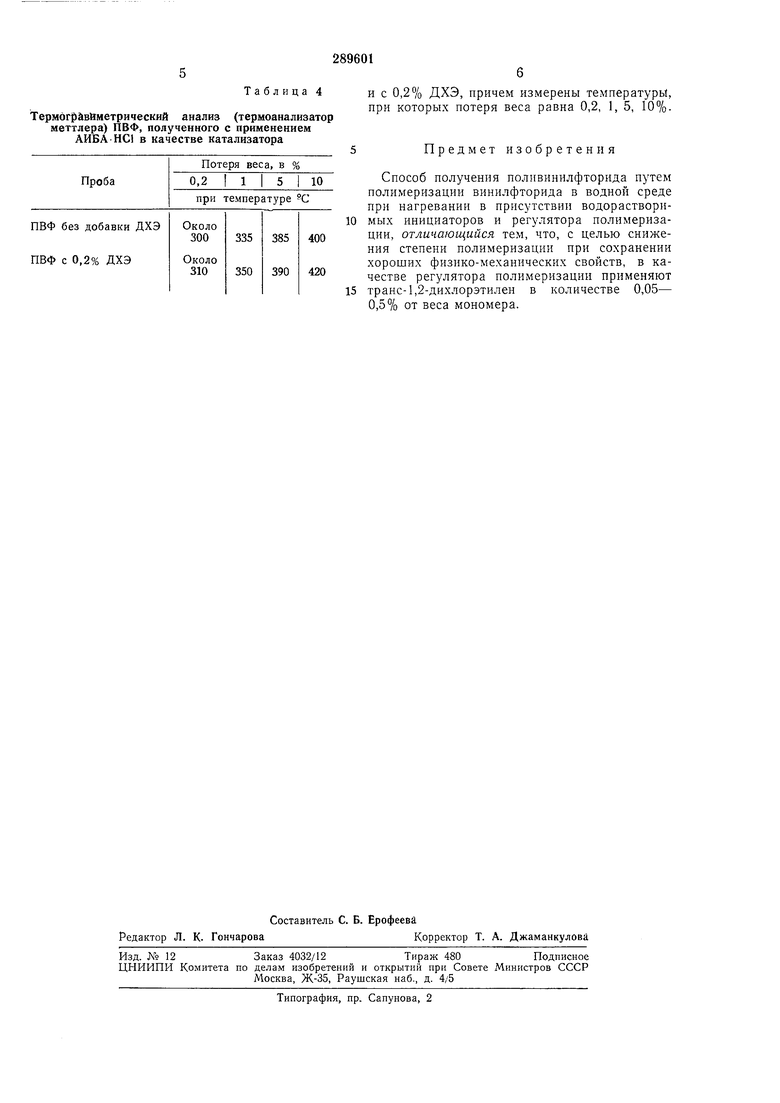

В табл. 3 приведена оценка различных проб, получаемых в смеси с латентным растворителем (2 ч. ПВФ на 1 ч. пропиленкарбоната), при рабочей температуре 200°С в лабораторном экструдере (прутки диаметром 5 жж) в сравнении с пробами, полученными известным способом, не содержащими ДХЭ.

Таблица 3

Оценка экструдироваиных проб ПВФ, полученных с добавкой АИБА-НС в качестве катализатора

Проба

Цвет

Ясно-желтый Почти бесцветный Бесцветный

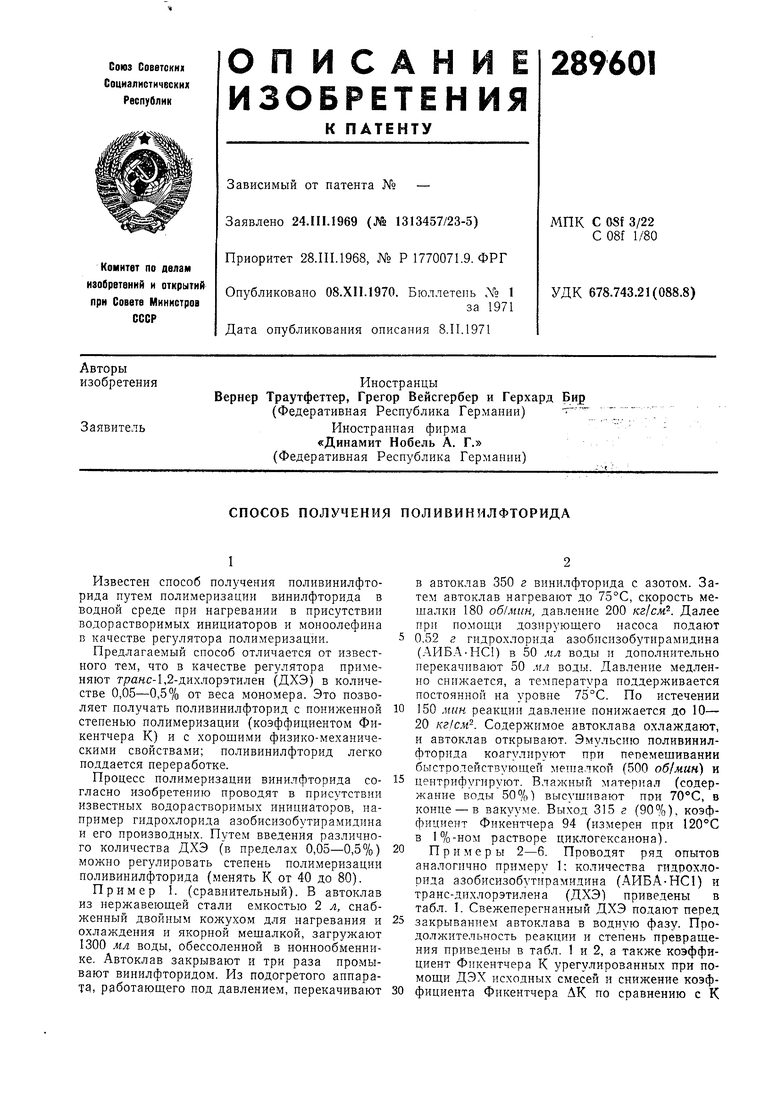

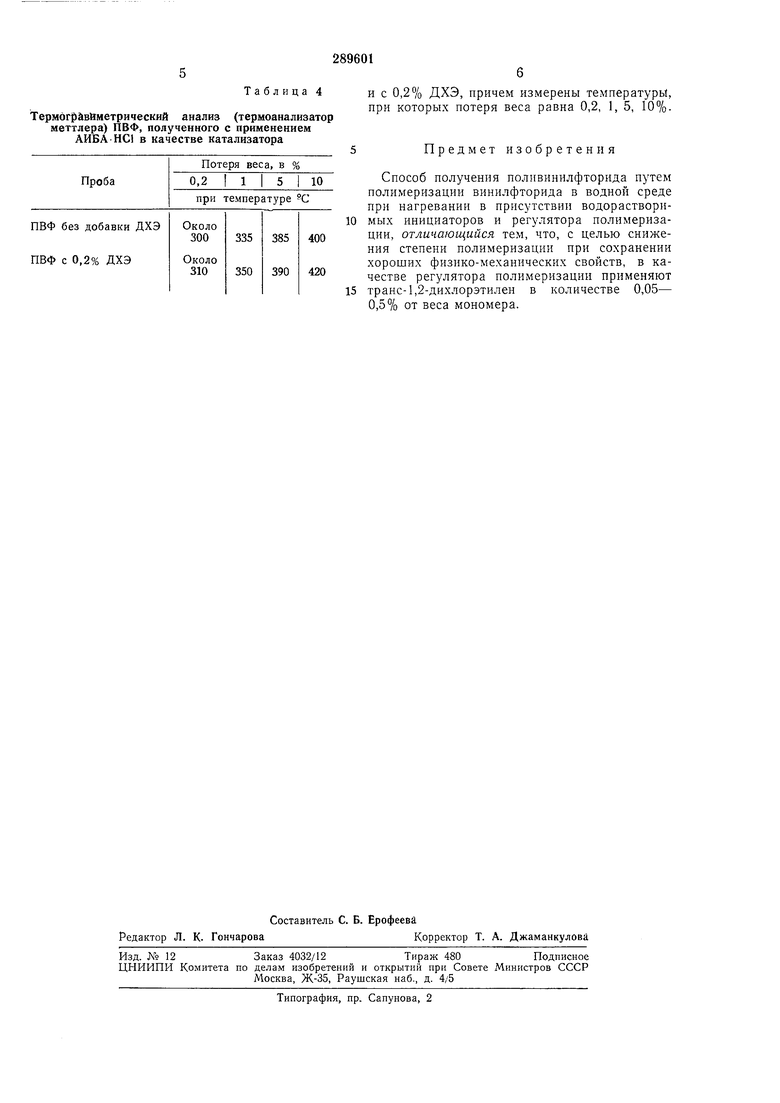

Оценка экструдированных проб ПВФ, полученных с добавкой АИБА-АС1 в качестве катализатора Таблица 4 Термогравйметрический анализ (термоанализатор меттлера) ПВФ, полученного с применением АЙВА НС в качестве катализатора 15 5 10 и с 0,2% ДХЭ, причем измерены температуры, при которых потеря веса равна 0,2, 1, 5, 10%. Предмет изобретения Способ получения поливинилфторида путем полимеризации винилфторида в водной среде при нагревании в присутствии водорастворимых инициаторов и регулятора полимеризации, отличающийся тем, что, с целью снижения степени полимеризации при сохранении хороших физико-механических свойств, в качестве регулятора полимеризации применяют транс-1,2-дихлорэтилен в количестве 0,05- 0,5% от веса мономера.

Авторы

Даты

1971-01-01—Публикация