1

Изобретение относится к производству фторсодержащих полимеров на основе фторзамещеиных олефинов и этилена.

Известен способ получения фторсодержащих сополимеров сополимеризацией фторзамещеиных а-олефинов с этиленом в водной фазе при температуре О-100°С и давлении до 25 ат в присутствии персульфатных катализаторов и органических растворителей, например третбутаиола.

Однако для осуществления этого способа необходилгы дорогостоящая регенерационно-обогатительная установка для использованного растворителя, а также интенсивная и тщательная промывка и сушка готового полимернзата для удаления из иего всех посторонних включений и примесей. При такой технологии уже невозможна и такая концентрация дисперсий этих сополимеров, при которой не происходило бы одновременного коагулирования всего твердого вещества. Пакоиец, известно, что свойства всех полнфторолефинов и сополимеров из-за присутствия растворителей в реакторе значительно ухудшаются, норой до нолной непригодпости продуктов. Они воздействуют как телогены и содействуют разрыву молекулярных цепочек, в результате образуются низкомолекулярпые продукты, не отвечающие предъявляемым требованиям.

Целью изобретения является улучшение свойств конечных продуктов и упрощение технологии процесса. Эта цель достпгается проведением процесса в водной фазе в кпслой среде в присутствии в качестве катализаторов соединений марганца, выбранных из группы, содержащей свободные кислоты четырех-, пяти-, шести- или семивалентного марганца, соли этих кислот или такие марганцевые соединения, которые в условиях реакции могут переходить в названные кислоты или соли, в количестве 0,001-0,1 вес. % от веса нолимеризационной массы.

По предлагаемому способу в качестве фторолефинов исиользуют, в частности, а-фторолефины, прежде всего перфорпроваииые или такие, которые иомимо фтора содержат и другие галогены илн водород и в которых количество атомов углерода составляет 2-6, предпочтительно 2-4, ианример

из числа перфторпрованных а-фторолефннов: тетрафторэтнлен, гексафторпроиен, перфторбутен-1, перфторизобутен;

из числа сс-фторолефинов, содержапхих другие галогены: трифторхлорэтилен, 1,1-дифто)2,2-дихлорэтилен, 1,2-дифтор-1,2-дихлорэтилен, трифторбромэтнлен;

из числа сс-фторолефинов, содержани1 водород: трифторэтилен, винилиденфторид, винилфторид, 1-хлор,2,2-дифторэтиле11, пентафторпропеп.

По предлагаемому способу возможна еополимеризация двух или более такпх фторолефи1ЮВ с этиленом.

Различные мономеры берут в таких соотношениях, что с конечном иолимере содержится порядка 20-90 мол. %, иредиочтительно 30- 80 мол. %, фторолефинов. В нределах этих соотношений технологические и экснлуатаниоиные качества сополимеров особенпо хорошие. Но ири соответсгвующих обстоятельствах .могут представить ишерес и соответствующие сополимеры с иным, большим или меньшим содержанием фторолефипов.

Компоненть можно смешивать так, что уже иеред началом оиыта газовые смеси готовы, и зачем подвергать их высокому сжатию, или фторолефипы (фторолефии) и этилен вводить в реактор раздельно через калиброваниьи ротаметр смесительного сопла. В пропейшем случае можно через короткие иромежутки времепи заменять заполимеризоваииое количество газа (посредством управлеиия давлением) поиеремеппо нз одной нли из другой емкосчи. Жидкие компоненты вводят в реактор иеносредственно через дозируюший насос.

В качестве высокоактивных катализаторов в предлагаемом сиособе исиользуют, в частиости, соли различных кислот маргаица, особейио соответствуюи1,ие соли щелочных и щелочиоземельиых элемегггов, например соли марганцовистой кислоты (VII, НМпО,): пермаигапаты калия, натрия, бария, магния; соли маргапцовистой кислоты (VI, Н2МпО4): майгаиаты калия, , иатрия и кальиия. Пригодиы также соли маргаицовистой кислоты (V, ЫзМпО4), т. е. гииомаигаиаты, 1 аиример гииомаигапат иатрия (ЫазМпО4-10Н2О), калия, а также соли маргаицовистой кислоты (IV, Н.МпО.(), т. е. маигаииты.

В качестве катализаторов пригодиы и сами свободные кислоты, если они поддаются изоляции как таковые, например кристаллический дигидрат маргаицевой кислоты НМпО.г 2Н2О. Каталитически активны и такие веп;ества, которые иереходят в иазваииые соединения лишь в условиях полимеризации, т. е. в водно-кислой среде, наиример мангаигеиюксид (МпаО), маиганиеитоксид (Мп2О5), оксигидраты МпО(0112)2, гидролизуемые соедииения маргаица с его валеитиостью 4-7, иаиример кислотные галогениды, и комилексиые соединения, иаиример алкоголяты, ацетоиилацетоиаты, оксалаты и галогеииды, в частности хлоРИДЫ. Коиечио в качестве катализаторов иригодны и смеси названных соединений.

Наиболее эффективны иермаигаиат калия и мангаиат калия, выпускаемые с достаточной степенью чистоты.

При сравгщмых режимах давлеиия, температуры и коицеитрации ии одио из обычных ииициирующих веществ ие может обеспечить соиолимеризации фторсодержащих олефииов с этиле 1ом.

Полимеризациоииая сиособиость отдельны.ч моиомеров довольно неодинакова, ио обычно достаточно катализатора в количесчве 0,001 - 0,1 вес. %, иреимуществеиио 0,003-0,01 вес. %, от общего веса иоли.меризациоииой системы в peajnope. Что касаечся свойств продукта и ми имальиого содержания в иолимеризатах иримесей, то реко.мендуется мииимальиая коицеитрация катализатора, хотя иногда применяют концентрации катализатора 1 вес. % и более. Катализатор можно вводить иорциями к началу иолимеризации или иеирерывио в течение всей варки, иоследний метод иредиочтительиси при сравнительно больших загрузках.

Продолжительность ироцесса для каждой рецеитуры зависит от выхода ио времени и объему, который отиосительио высок благодаря высокой активности иримеияемых в предлагаемом сиособе катализаторов, даже при их НИЗКО концентрации и ири ппзких давлениях и темиературах, и составляет в средием 40-100 г на 1 л загрузки в 1 час.

Обычио иолимеризацию ведут до содержания твердого вещества 15-25% в иересчете иа количество загрузки. Поэтому иродолжителышсть ироцесса для одной загрузки составляет 2-5 час.

Предлагаемые катализаторы отличаются особо высокой активиостью имеиио ири иизких темиературах. Это дает иреимущества ири иолучеиии иродуктов (иродукта с иовышеииым молекуляриым весом, с более регуляриой структурой и потому с более высокими качествами). Полимеризацию целесообразио вести ири О-100°С, иредпочтительно ири 5-50°С. Оптимальиый к.и.д., иаибольший выход, ио времеии и объему и наибольшая эффективность катализаторов иаблюдаются при 15- 30°С. Вне диаиазоиа О-100°С выход ио времеии и объему иродукта обычио заметио ухудшается, хотя ииогда и здесь исиользовапие иредлагаемых катализаторов может дать иреимущества.

Благодаря высокой каталитической активности соиолимеризация между фторолефииами и этиленом в водной фазе, для которой до сего времени 1ужны были давления 100- 900 атм, теиерь осуществима в водной фазе ири иизком давлеиии. Оказалось, что, как правило, виолие достаточио давление до 25 атм, нредиочтительно до 15 атм, а лучше всего 5-15 атм.

Рецентура иолимеризуемой композиции по предлагаемому способу отличается весьма малым содержаиием в ней посторонних примесей, вследствие чего получаемые иолимеры обладают высокой чистотой.

Для иолимеризации в суспеизии рецеитура включает в себя обычио лишь 0,1 вес. % катализатора, I-3% буферной субстанции, регулирующей рН, и в остальном воду.

В качестве буферных субстанций используют в основном соли, иредиазиачепиые для поддержания рН меиее 7, иредпочтительно

4-5, и обеспечивающие образование хорошо сыпучего мелкозериистого полимера. В качестве буферных субстанций хорошие результаты дают фторид аммония, хлорид аммония, нитрат аммония, кислый сернокислый аммоНИИ, кислый фосфат иатрия, сульфат аммония, оксалат аммония, а также бисульфат калия, взятые в количестве 0,01-0,03 моль.

Если небходимо получить сополимер в виде дисперсии в воду добавляют обычно 0,1- I % высокоактивного эмульгатора предпочтительно из числа перфторированиых карбоиовых кислот с числом атомов углерода б-12, перфторалкилсульфокислот с числом атомов углерода 6-12 или перфторалкилфосфоновых кнслот с таким же числом атомов углерода (последние одновременно обеспечивают необходимую кислую среду), например перфтороктанкарбоновую, перфтордекансульфокислоту, перфторгексанфосфонов по, перфторгептаифосфоповую, перфторноианфосфоиовую кислоту.

Полимеризанию можио вести непрерывным или периодическим способом.

В качестве варочных реакторов в простейтем случае можно использовать автоклавы с системой взбалтывания или обычные автоклавы с мешалкой. Для промыгллешпзх услог пй необходимы варочные котлы вертнкал1яю1 или горизоиталь гой конструкнии с мегналками якорного, имиеллерного или нропеллсрного типа.

Копструкипонным материалом для таких котлов могут служить в основном сплавы железа. Внутренняя поверхность реактора может быть платирована никелем (его сплавами) или покрыта слоем серебра. Лучше других работают реакторы с эмалевой внутренней поверхпостью.

Мопомепы предпочтительно дозировать с помо1п,ью ротаметров или измерительных диафрагм, при необходимости жидкие мономеры и растворы катализаторов вводят в реактор дозируюн1ими насосами.

Температура смеси при опытной варке в простейигем случае поддерживается постояпной посредством охлаждаюш,ей воды илп же пиркуляи.ии соответствуютттего холодилтлюго рассола, к которому с помоп1ью теплообменников подают или отбирают тепло. Помимо постоянного измерения, иидикании и записи температуры в реакторе и температуры холодильного рассола рекомендуется термостатирование ча пневматической или электроиной основе. То же относится и к режиму давлеиия при полимеризации, которое должно ие только измеряться и записываться, но и удерживаться неизменны . посре/гстпом пневмятт1ческих или электронтппх регулируюншх систем.

Изготовленные по данному способу сополимеры в области их оптимального состава относятся к хорошим пластикам с относительио высокой температурой плавления, скорей всего даже к термопластам, которые воспринимают многие хорошие свойства элементов полимерпзуемой рецептуры нередко с исключением их отрицательных свойств. Нанримеп сополимеры тетрафторэтилеиа с этиленом можно обрабатывать уже на обычных машинах для обработки пластмасс, так как они плавятся ирн 200-300°С, а их вязкостные показатели памного лучше по сравненгно с чистыми фторполимерями. Таким образом, можно отказаться от дорогостоян1ей технолопп обработкн иолнтетрафторэтилена, ио получать продукт1, удоплотворяюни:е болыиииству технических требований, с хоро1ией химстойкостью, с вполие достаточной для бол1яиинства случаев термостойкостью, с прочиостью на разрыв порядка 300-600 кг/см, с удлинением нрн растяжении 300-600% и с уд. в. 1,2- 1,8 г/см. Ыекоюрые из этих сонолимеров обладают и отличными электрическими свойствами.

Полученные по даииому снособу полимеры благодаря своим отличным свойствам находят широкое ирименеиие при иереработке пластмасс, как при под давлением, так и для экструзио 1иых способов, для изготовлепия пленок, фольгп, волокон (нитей), тканей, а также готовых изделий. Они пригодиы и для изготовления протнвокоррозиоииых беспоровых покрьтт1н т, гибких вь сокоирочн1 1х 1илаигов, .чля использования в качестве электроизо.(янионных матернплов в конденсаторах, в качестве диэлектриков в батареях, электроприборах, а также для изготовлеиня оболочек для электропрпводов и кабелей.

Пример 1. В сосуд высокого давлепия вводят 15 моль (1500 г) тетрафторэтилена, применптвают 3,6 моль (101 г) этилеиа и доводят давлеппе газовой смесп до 10 атм.

В реактор Пфаудлера e fкocтью 15 л с эмалированной иоверхиостью вводят 8 л обессолеи ой воды и 16 г хлорида аммония в качестве буферной субстаииии и регулятора рН. Тп1ателы1о прополаскивают реактор и все подводяи1ие и отводя1цие трубоироводы азотом и вытесняют из системы остатки растворенного кислорода. После окончания ппомывкп закрывают вентпли и нагнетают в реактор чистый тетрафторэтилен до .чавления 10 атлт. Посрсл. метнл.чкн перементивают со скоростью 350 об/мин массу, нагретую до 22-24°С.

Катализатором СЛУЖШ раствор 600 мг перманганата калия в 2.5 л воды. 1гнициируют полимеризацию добавкой иервой иорнии (500 мл) этого раствора иермапганата калия. О иамало полимеризации свидетельствует б)1строе понижеше давления в реакторе. После синжспия его на 4-5 атм соединяют реактор с емкостью и дозируют смесь тетрафторэтнлена и этплеиа по мере расхода, причем иосредстволг подкачкп дегазироваииой воды в иазванную емкость суммарное давление в аппаратуре поддержпвают иеизменным (около 10 атм). Параллельно с этим в систему подкачивают остаток раствора катализатора со скоростью порядка 1000 мл/час. Варку закапчивают через 145 мин, когда в емкости остается лишь иезначительный запас моиомера. Снимают давление в реакторе, спускают суспензию через донный вентиль и через сито отделяют от остальной системы. Продукт дважды промывают, размалывают в мокром виде и затем сушат при 150°С. В высуи1еином виде вес мелкозернистого белого продукта 1350 г. Таким образом, средний выход 53 г/л-час. Анализ ИК-спектров показывает, что получен настояший сополимер. По содержанию фтора в нем (72,8 вес. %) можно вычислить, что данный сополимер состоит из 87 мол. % тетрафторэтилепа и 13 мол. % этилена. Следовательно, целевой продукт представляет собой сополимер с молярным соотношением тетрафторэтилена и этилена 6,7 : 1. Пример 2. В полимеризационный сосуд емкостью 15 л вводят 9 л обессоленной воды и 3-4 г перфторированного раствора фосфоновой кислоты ( количество атомов углерода 6-10) в качестве эмульгатора и регулятора рН. Включают мен1алку со скоростью 360 об/мин и доводят температуру смеси до 22-25°С. Тщательно промывают аппаратуру азотом и затем дважды - чистым тетрафторэтилеиом. Затем нагнетают в реактор до 10 атм тетрафторэтилен и инициируют полимеризацию добавление первой пятой части раствора 600 мг перманганата калия в 1 л дегазироваииой воды. После падения давления до 6 атм в реактор нагнетают последовательно этилен до давления 9 атм и затем - тетрафторэтилеп до конечного давления 11 атм. После этого в реактор подкачивают вторую пятую часть (200 мл) раствора перманганата калия и снова ждут понижения давления до 6 атм. Эту последовательность операций повторяют enie трижды и после последнего повышения давления выжидают до С П1жения давления до 3 атм. Варка завершается через 190 мин. После спятия давления из реактора спускают белую, молочнообразную дисперсию. При определении содержания твердого вешества сухое ветцество составляет около 140 г в 1 л дисперсии. Выход продукта 45 г/л-час. Из некоторой части этой дисперсии высаливают и вымешивают полимер, отделяют осадок и после многократ1той промывки продукт высушивали при 130°С. Полученный белый порошок размягчается при 260°С и плавится между 270 и 280°С. Элементарный анализ показал содержапие фтора 58,9 вес. %. Следовлтельио, полученный полимер содержит 49,3 мол. % тетрафторэтилена и 50,7 мол. % этилена, т. е. является сополимером с молярным соотношением тетрафторэтилена и этилена порядка 1:1. Пример 3. В эмалированный реактор на 40 л вводят 27 л обессоленной воды и растворяют в ней при работающей мешалке 17 г перфтороктановой кислоты, в качестве регулятора добавляют 0,3% диэтилеигликола. Затем аппаратуру миогократио промывают азотом, после чего в реактор подают газовую смесь из эквимолярных количеств тетрафторэтилена и этилена, находящуюся в отдельной емкости под давлением 15 атм. После этого увеличивают скорость мещалки до 240 об/мин и доводят температуру в реакторе до 30-33°С. Параллельно с этим растворяют в 3 л воды, из которой удален кислород, 4 г перманганата калия и начинают полимеризацию добавлением в реактор 2X500 мл этого свежеприготовленного раствора катализатора. Сниженне давления в реакторе свидетельствует о быстром нарастании полимеризации в 15 атм в системе. В емкость для смеси тетрафторэтнлена и этилена по мере расхода мономера подкачивают воду. Как только потребление газа снимается, в реактор добавляют каждый раз следующие 250-500 мл раствора катализатора. Варка завершается через 185 мин, после чего отводят остаток газа. Сополимер извлекают из реактора через дониый вентиль в виде бело-молочной дисперсии. Добавляя кислоты или соли, производят ее коагуляцию и осаждают твердый осадок. Отдельный тонкий белый порошок многократно иромывают чистой водой и затем высушивают при 470°С. Получают 5780 г сухого твердого сополимера, т. е. содержание твердого вещества в дисперсии составляет 16,2%, следовательно выход нродуктр. равен 63 г/л-час. ПК-спектр сополимера и в этом случае свидетельствует о получении сополимера с молярным соотношением его компонентов 1 : 1. С помощью диффереициального термоанализа определяют термостабильность этого продукта до 360°С и максимальный пик илавлеиия при 282°С. Содержание фтора 57,6 вес. %, отсюда содержание этилена 24,2 вес. %, при соответствующем пересчете 53,25 мол. % этилена и 46,75 мол. % тетрафторэтилена. Оба эти компонента содержатся в сополимере в соотно нении 1,14:1. Пример 4. Пспользуют аппаратуру примера 3, одиако несколько измеиенную. Оба мономера, тетрафторэтилен и этилен, могут теперь непрерывно поступать в полимеризационный котел емкостью 40 л независимо один от другого по отдельным трубопроводам точно регулируемыми дозами через веитили. В реактор снова вводят 25 л обессоленной воды и 58 г нитрата аммоиия, который быстро растворяется. Доводят скорость мешалки до 280 об/мин, температуру смеси до 28-29°С. После промывки (продувки) аппаратуры азотом в реактор иагнетагот до 7 атм этллена и затем до 8 атм тетрафторэтилеиа. Параллельно с этим растворяют 5,5 г маиганата калия (VI) в смеси из 2л воды и 10 мл едкого калия (1 н.) 500 мл полученного темно-зеленого раствора подкачивают в реактор. Возникающая через некоторое время температурпая разница между системой в реакторе и охлаждающей водой свидетельствует о начале полимеризапии, очень быстро прогрессирующей. Затем открывают впускной вентиль для обоих мономеров настолько, чтобы они поступали в

реактор в соответствии с показанием расходомера в приблизительном молярном соотношении 50 : 50 и чтобы давление в реакторе оставалось равным заданной величине (16 атм). Одновременно начинают вводить в реактор оставшееся количество раствора катализатора 1,5 л непрерывно со скоростью порядка 250 мл за 15 мин. Через 2 час варку прекраи1ают, выводят остаток газа и опорожняют реактор через донный вентиль и через донное сито. Отделенный через сито твердый продукт затем несколько раз промывают, послеч его высушивают в продолжение нескольких часов при 160-180°С. Вес высушенного мелкого порошка сополимера 4586 г, т. е. выход 85 г/л-час. Содержание фтора в полимере составляет 57,7 вес. %. т. е. полимеризации подверглось 24 вес. % этилена. Таким образом, сополимер состоит из 47 мол. % тетрафторэтилена и 53 мол. % этилена. Продукт термостабилен до 335°С, а его максимальная т. ил. 283°С.

Пример 5. В аппаратуре примера 4 производят следуюи1ую полимеризацию. В реактор емкостью 40 л подают 25 л воды, 10 г перфтороктаиовой кислоты, 15 г перфтороктаиоата аммония в качестве эмульгатора и 17 мл (0,6%) диэтиленглиголя в качестве регулятора рН. Реактор плотно закрывают и продувают азотом, после чего в него нагнетают до 7 атм тетрафторэтилен и до 6 атм этилен. Скорость мешалки устанавливают 220 об/мин, а темнературу смеси 20-23°С. В 2 л ледяной воды растворяют 8 г дигидрата марганцевой кислоты (приготовляют из Ва(Мп04)2 и Н25Ол с последую цнм отделением в качестве дпгидрата), соответственно 6 г свободной .марганцевой кислоты, и инициируют полимеризацию добавлением 2X300 мл этого фиолетового раствора в реактор. С началом полимеризации открывают вентили и подают в реактор в разны.х молярных количествах тетрафторэтилеи и этилен. Через некоторое время в реактор медленно и непрерывно вводят остальное количество раствора катализатора. Спустя 3 час варку прекращают, закрывают вентили, отводят остаток газа и спускают из реактора дисперсию сополимера. Частицы дисперсии имеют размер 0,17 мк. Из этой дисперсии осаждают 4080 г иолимера, т. е. дисперсия к концу варки содержит 13,15% твердого веи1ества. Выход-50 г/л-час. Продукт содержит 50,6 мол. % этилеиа.

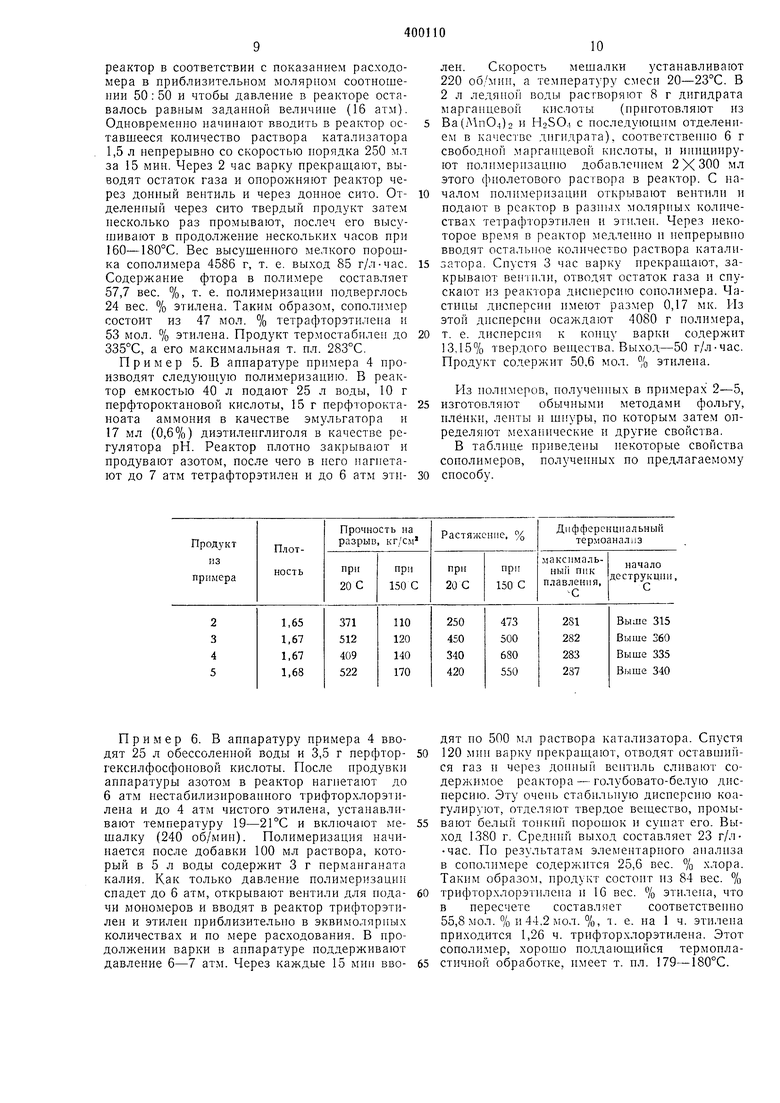

Из иолимеров, нолучепных в примерах 2-5, изготовляют обычными методами фольгу, илёики, ленты и шнуры, по которым затем определяют механические и другие свойства.

В таблице приведены некоторые свойства сополимеров, полученных по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU321008A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1973 |

|

SU376947A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1973 |

|

SU399141A1 |

| АЯ БИБЛИОТЕКА | 1970 |

|

SU276834A1 |

| БИБЛИОТЕКА | | 1972 |

|

SU334712A1 |

| ФРГОпубликовано 26.Х.1973. Бюллетень № 43Дата опубликования описания 15.IV.1974М. Кл. В Olj 11/84УДК 66.095.264.3(088.8) | 1973 |

|

SU404200A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU307572A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1973 |

|

SU378017A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ | 1971 |

|

SU308583A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU297193A1 |

Пример 6. В аппаратуру примера 4 вводят 25 л обессоленной воды и 3,5 г перфторгексилфосфоновой кислоты. После иродувки аппаратуры азотом в реактор нагнетают до 6 атм нестабилизированного трифторхлорэтилена и до 4 атм чистого этилена, устанавливают температуру 19-21°С и включают мешалку (240 об/мии). Полимеризация начинается иосле добавки 100 мл раствора, который в 5 л воды содержит 3 г перманганата калия. Как только давление полимеризации спадет до 6 атм, открывают вентили для иодачи мономеров и вводят в реактор трифторэтилен и этилен приблизительпо в эквимолярных количествах и ио мере расходования. В иродолжении варки в аппаратуре поддерживают давление 6-7 атм. Через каждые 15 мин вводят по 500 мл раствора катализатора. Спустя 120 мин варку прекращают, отводят оставшийся газ и через дойный вентиль сливают содержимое реактора - голубовато-белую дисиерсию. Эту очень стабильную дисперсию коагулируют, отделяют твердое вещество, промывают белый топкий порошок и сушат его. Выход 1380 г. Средний выход составляет 23 г/лчас. По результатам элементарного анализа в сополимере содержится 25,6 вес. % хлора. Таким образом, продукт состоит из 84 вес. % трифторхлорэтплена и 16 вес. % этилена, что в пересчете составляет соответствепно 55,8 мол. % и 44.2 мол. %, т- е. на 1 ч. этилена приходится 1,26 ч. трифтор.хлорэтилена. Этот сополимер, хорошо поддающийся термопластичной обработке, пмеет т. пл. 179-180°С.

11

Пример 7. В полимеризационпый аппарат емкостью 15 л вводят 8,5 л воды и 4 г перфтороктаново| 1 кислоты, устанавливают скорость мешалки реактора 260 об/мип, а температуру смеси 24-26°С. В реактор после вытесиения из пего кислорода иагнетают из соответствующей емкости газовую смесь из 2 об. ч. этилепа и 3 об. ч. винилфторида до достижеиия давления в реакторе 8 ачм. Закрывают вептиль и вводят в реактор через другой трубопровод тетрафторэтилеи до конечного давления 14 атм. Затем в реактор подкачивают через короткий промежуток 2X250 мл раствора 1 г пермаигаиата калия в 1,5 л воды и тем самым ипициируют полимеризацию. С началом полимеризации давление газа в замкнутой системе непрерывно снижается. Когда давление снизится до 8 атм, в реактор нагнетают еще 3 атм названной смеси газов и сразу иосле этого 3 атм чистого тетрафторэтилена, так что давление в реакторе снова достигает 14 атм, одновременно с этим Б реактор вводят еще 250 мл раствора кататализатора. Всякий раз, когда давление в реакторе становится ниже 8 атм, повторяют рассмотренный цикл операций, в общей сложности еще 3 раза. Через 3,5 час полимеризации подвергают и последние добавленпые порции газовой смеси. Варку прекращают, сливают дисперсию из реактора, осаждают твердое вещество дисперсии, промывают его и сущат. Получают 1405 г продукта, т. е. содержание твердого вещества 12,3%, выход составляет 40 г/л-час. Микроанализ проб продукта ясно подтверждает введеиие этилена и вииилфторида в полимериую цепочку тетрафторэтилена. Содержание фтора в полимере 63,1%, т. е. па 12,75% меньше, чем в чистом политетрафторэтилене, т. пл. полученного полимера 272°С.

Пример 8. В последовательности, рассмотренной в примере 7, при аналогичных условиях полимеризуют газовую смесь винилиденфторида и этилепа с тетрафторэтилепом.

Состав среды для полимеризации: 7,5 л обессоленной воды и 4 г перфтороктаповой кислоты. Катализатор: 600 мг мангапата калия (VI), растворенного в 1,2 л воды, с добавкой 3 капель едкого кали. Введение производят четырьмя порциями. Продолжительность варки 120 мии. Получают голубоватобелую дисперсию, из которой выделяют в осадок 680 г полимера. Выход составляет, следовательно, 39 г/л-час. Полученный полимер плавится при 165-170°С.

Пример 9. По примеру 7 полимеризуют смесь 1 об. ч. трифторхлорэтилена и 2 об. ч. этилена с тетрафторэтилеиом. Названную смесь и тетрафторэтилеп вводят в реактор в разных объемных количествах.

Состав среды для полимеризации: 7 л обессоленной воды, 4 г перфтороктаноата a.iMoния. Катализатор: раствор 650 мг пермаигаиата калия в 1,5 л воды.

Введение производят сиачала в количес вс

12

2X250 мл, затем через промежутки времепи (4-250 мл). Продолжительность варки 180 мин.

Получают стабильную 10,3%-ную дисперсию. Выход продукта составляет 38 г/л-час. Выпавщий в осадок мелкий порошок сонолимера плавится нри 245-260°С. По результату элементарного анализа нродукт имеет следуюЦ-1,ий состав, %:

С 29,8; П 1,4; F 62,0; С1 6;

тетрафторэтилен 69,0 вес. ,6 мол. %;

трифторхлорэтилен 19,7 вес. % 13,4 мол. %;

этилен 11,3 вес. ,0 мол. %.

Пример 10. Условия варки аналогичны примерам 7,8 и 9. Сополимеризуют смесь двух объемов винилфторида и одного объема этилена с чистым трифторхлорэтиленом. В реактор нагнетают до 6 атм трифторхлорэтнлен, а затем - еще 7 атм названной смеси и начинают полимеризацию. После снижения давления в реакторе до 8 атм его доводят до первоначальной величииы добавлением иоловинных количеств трифторхлорэтилеиа и названной смеси. Это повторяют необходимое число раз.

Состав среды для полимеризации: 7,5 л воды с растворенными в них 4 г перфтороктаноата аммония. Катализатор: раствор 550 мг перманганата калия в 1,2 л воды. В реактор сначала вводят 2X200 мл, остальное количество подают затем иепрерывно. Продолжи1ельность варки 105 мин. Получают дисперсию, из которой осаждают 354 г твердого вещества. Выход 23,3 г/л-час.

По результату элемеитариого анализа полученного полимера содержание хлора 22,3%, а фтора 44,3%, отсюда состав полимера следующий:

трифторхлорэтилен 73,2 вес. % 48,4 мол. %;

винилфторид 20,6 вес. ,5 мол. %;

этилен 6,2 вес. % 17,1 мол. %.

Т. пл. от 185 до 188°С.

Пример 11. Полимеризуют около двух объемов этилена, порядка одного обьема винилиденфторида и два объема трифторхлорэтилена.

В реактор загружают 7 л воды и 4 г перфтороктановой кислоты. Затем в реактор вводят последовательно до 6 атм трифторэтилен, до 5 атм этилен и до 2 атм винилидепфторид. Температуру доводят до 24°С. Катализатор: 1 г перманганата калия в 1,5 л воды вводят в реактор пятью равными частями через промежутки времени. Продолжительность варки 160 мин.

Получают дисперсию, из которой осаждают 183 г твердого вещества. После простынки и просушки сополимера его т. пл. 190°С. Содержание хлора 20,8%, фтора 42,8%. Отсюда состав полимера:

трифторхлорэтилен 68,10 вес. % 41,6 мол. %;

винилиденфторид 15,83 вес. % 17,6 мол. %;

этилеи 16,07 вес. ,8 мол. %, 13 Предмет изобретеиил Способ получепия фторсодержащих сополимеров соиолимеризацией фторзамещениых а-олефииов с этиленом в водной фазе при температуре и давлении до 25 ат в присутствии катализаторов, отличающийся тем, что, с целью улучшения свойств конечных продуктов и упрощения технологии про14цееса, последний проводят в кислой среде п в качестве катализаторов применяют соедииения марганца, г ыбраниые из груииы, содержащей свободные кислоты четырех-, пяти-, lueсти- или семивалентного марганца, соли этих кислот и соединення марганца, способные в условиях процесса переходить в названные кислоты илн солп, в количестве 0,001 - 0,1 вес. % от веса полимернзационноп массы.

Авторы

Даты

1973-01-01—Публикация