Известен способ нзвлечения алюминия из загрязненного алюминиевого сырья. По этому способу исходное сырье перемешивают с галидом металла в твердом состоянии, нагревают в вакууме, в результате чего выделяются пары, которые конденсируются в виде твердой смеси алюминия и галида металла.

Отличие предложенного способа заключается в том, что в расплав исходного сырья добавляют фторид пделочного металла и нагревают при температуре в пределах точки плавления взятого фторида до температуры его кипения прн абсолютном давлении, превындающем 100 мм рт. ст., конденсируют выделившиеся газообразные продукты в жидкую фазу, поддерживают алюминий в жидком состоянии и отделяют его от фазы фторида щелочного металла. Это позволяет вести ненрерывный процесс извлечения алюминия высокой чистоты из загрязненного сырья нри значительно упрощенном аппаратурном оформленни, большой скорости процесса и отсутствии гидролиза алюминия.

Способ предусматривает извлечение алюмнния как из сырья, в котором основным компонентом является алюминий (например алюминиевые сплавы, алюминиевый скрап), так н из сырья, содержаи1,его только 10 вес. % алюминия (например, алюмосодержащие вещества с углеродистым материалом, карбид алюминия и др.).

Сиособ включает следующие операции:

нагреванне в зоне реакции расплавленной смеси загрязненного алюмннневого исходного сырья и какого-либо фторида щелочного металла (натрия, калия, кальция или магния) при температуре в пределах от точки плавления взятого фторида до температуры его кипения прн абсолютном давлении, превышающем 100 мм рт. ст.;

конденсацию выделившихся газообразных продуктов в жидкую фазу в невозмущенной зоне;

соедннение жидкого алюминия в фазу, отдельную от фазы фторида металла;

поддержание алюминия в жидком состоянии и отделение его от фазы фторида металла.

Фторид щелочного металла вводят в расилав исходного алюминиевого сырья как отдельно, так и в комбинации с каким-либо другим фторидом этой груины металлов или в комбинации с фторидом алюминия. Например, фторид калия (натрия) берут в ко.мбинацнн с фторидом кальция для повышения точки кипения фторида калия (натрия) и увеличения тем самым активностн последнего в реакции. Фторид магния, взятый отдельно или в комбинации с 1-307о ио весу фторида алюминия, является особенно активным реагентом. Нагревание расплава исходного сырья и фторида магния с добавкой О-5% по весу фторида алюминия производят при температуре 1350-1700°С и абсолютном давлении от 400 до 1000 мм рт. ст.

Реакция алюминия и фторида магния протекает следующим образом.

2А1 + MgF,

2A1F + Mg

, (конденсат)

Однако процесс не исключает протекания вторичной реакции равновесия SMgFg+SAl ps 2AlF3 + 3Mg.

Если конденсат быстро охладить и дать полученным продуктам затвердеть, то в результате вторичной реакции в алюминиевой фазе будет содержаться значительное количество (5-10%) металлического магния. Если же продукты реакции охлаледать медленно с получением жидких фаз, то чистота алюминия значительно повышается.

Решающим условием получения алюминия высокой чистоты является температура, при которой производят разделение алюминиевой фазы и фазы фторида металла. При повышенной температуре разделения фаз содержание магния в алюминии достигает до 1 % по весу (при возможно низкой температуре менее 0,005%). Поэтому предпочтительно охлаладать продукты реакции так, чтобы фторид металла медленно переходил в твердую фазу, а алюминий поддерлшвать в жидком состоянии при возможной низкой температуре. Тогда жидкий алюминий получается высокой чистоты и легко отделяется от твердой фазы фторида металла. После разделения алюминия и фторида металла последний снова направляют в процесс.

Металлические примеси в процессе извлечения алюминия образуют остаточный сплав, который периодически выводится из зоны реакции. Предложенный способ предусматривает очистку фторида магния от примесей окислов и тяжелых металлов. Для этого нагрев смеси расплава исходного алюминиевого сырья и фторида магния, содерл ащего примеси окислов и тял ;елых металлов, производят при температуре 1300-1750°С и абсолютном давлении более 100 мм рт. ст.

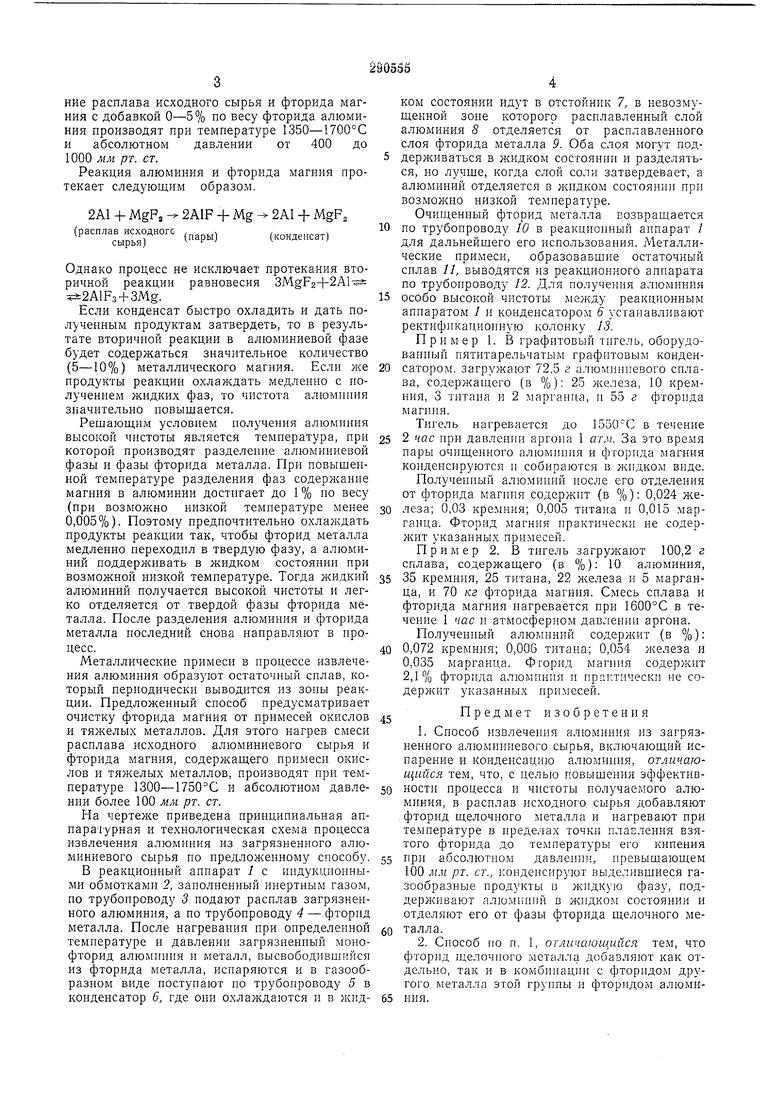

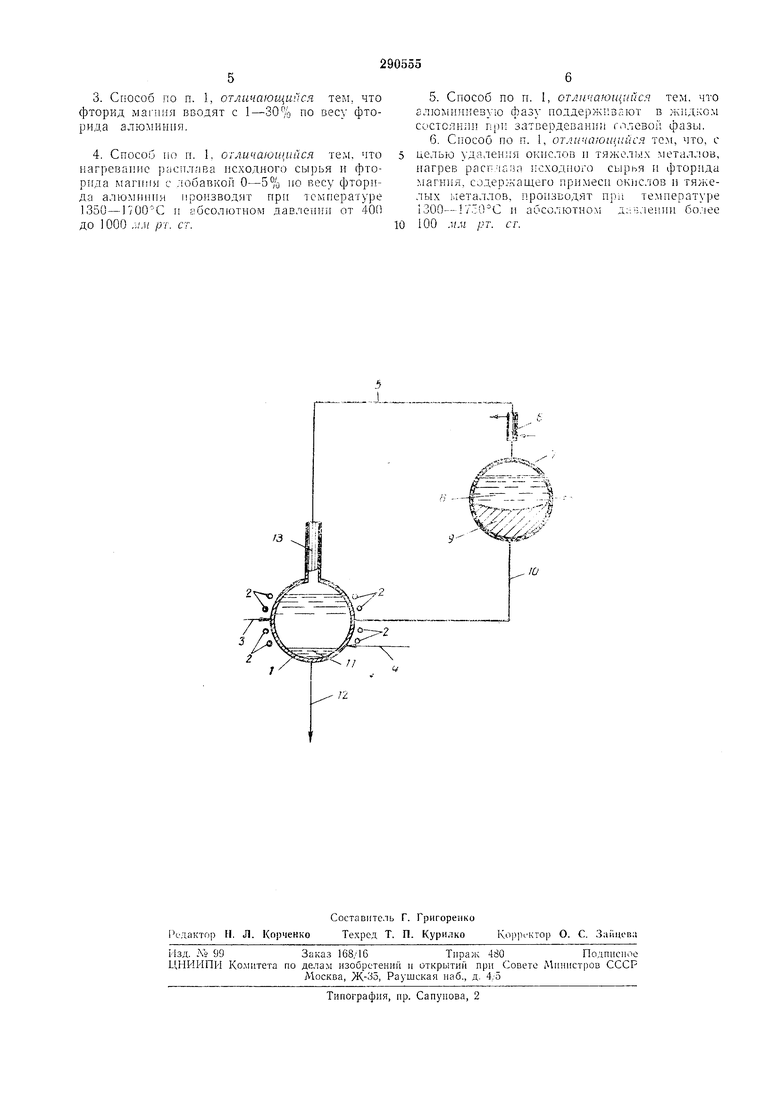

На чертеже приведена принципиальная аппаратурная и технологическая схема процесса извлечения алюминия из загрязненного алюминиевого сырья по предложенному способу.

В реакционный аппарат 1 с индукционными обмотками 2, заполненный инертным газом, по трубопроводу 3 подают расплав загрязненного алюминия, а по трубопроводу 4 - фторпд металла. После нагревания при определенной температуре и давлении загрязненный монофторид алюминия и металл, высвободившийся из фторида металла, испаряются и в газообразном виде поступают по трубопроводу 5 в конденсатор 6, где они охлаждаются и в жидком состоянии идут в отстойник 7, в невозмущенной зоне которого расплавленный слой алюминия 8 отделяется от расплавленного слоя фторида металла 9. Оба слоя могут поддерживаться в жидком состоянии и разделяться, но лучще, когда слой соли затвердевает, а алюминий отделяется в л пдком состоянии при возмол но низкой температуре. Очищенный фторид металла возвращается

по трубопроводу 10 в реакциопный аппарат / для дальнейщего его использования. Металлические примеси, образовавшие остаточный сплав 11, выводятся из реакционного аппарата по трубопроводу 12. Для получения алюминия

особо высокой чистоты реакционным аппаратом 1 и конденсатором 6 устанавливают ректифпкациош ую колонку 13.

Пример 1. В графитовый тигель, оборудованный пятитарельчатым графитовым конденсатором, загружают 72,5 г алюминиевого сплава, содерл ащего (в %): 25 железа, 10 кремния, 3 титана и 2 марганца, и 55 г фторида магпия.

Тигель нагревается до в течение

2 час при давлении аргона 1 ат,и. За это время

пары очищенного алюминия и фторида магния

конденсируются и собираются в жпдком виде.

Полученный алюминий после его отделения

от фторида магпия содержит (в %): 0,024 железа; 0,03 кремния; 0,005 тнтана и 0,015 марганца. Фторнд магния практически не содержнт указанных примесей.

Пример 2. В тигель загружают 100,2 г сплава, содержащего (в %): 10 алюминия,

35 кремния, 25 титана, 22 лселеза и 5 марганца, и 70 кг фторида магния. Смесь сплава и фторида магния нагревается при 1600°С в течепие 1 час и атмосферном давлении аргона. Полученный алюминий содерл(ит (в %):

0,072 кремния; 0,006 титана; 0,054 лселеза и 0,035 марганца. Фторид магння содерл ;ит 2,1% фторида алюминия и практически не содерл{ит указанных примесей.

Предмет изобретения

1.Способ извлечения алюминия из загрязненного алюминиевого сырья, включающий испарение и конденсацию алюминия, отличающийся тем, что, с целью повышения эффективности процесса и чистоты получаемого алюминия, в расплав исходного сырья добавляют , фторид отелочного металла и нагревают при температуре в пределах точки плавления взятого фторида до температуры его кипения

при абсолютном давлении, превышающем 100 мм рт. ст., конденсируют выде тившиеся газообразные продукты в лспдкую фазу, поддерл ивают алюминий в л ндком состоянии и отдел5пот его от фазы фторида щелочного металла.

2.Способ по п. 1, отличаюшийся тем, что фторид щелочного металла добавляют как отдельно, так и в комбинации с фторндом другого металла этой группы и фторидом алюми3. Способ по п. 1, отличающийся т 1-30% по весу фтофторид Maiiiiisi вводят с рида алюминия. 4. Способ но п. 1, отличаю1цийся тем. что иагреБапис р;1сплгчва исходного сырья и фторида магния с добавкой О-5% ио весу фторида алюминия 11роизвод5гг при температуре 1350-1700-С и абсолютном давлении от 40П до 1000 л;.и рг. ст. что 5. Способ ио п. 1, отличающийся тем. что 5Л10 П1ииевую фазу поддержг.зают в жидко.м состоянии при затвердевании г.левой фазы. 6. Способ по п. 1, отличающийся тем, что, с целью удаления окислов и тяжелых .металлов, нагрев расплава исходпого сырья и фторида .магния, содержащего иримеси окислов и тяжелых металлов, производят при телтературе 1300- 7. и абсолютном д;-.влеиии более 100 мм рт. сг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| СПОСОБ ПОЛУЧЕНИЯ й-ГАЛОИДАКРИЛОНИТРИЛА | 1969 |

|

SU250044A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА И ТОПЛИВА ДЛЯ СВЕРХЗВУКОВЫХ САМОЛЕТОВ | 1972 |

|

SU345690A1 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU255141A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU306636A1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ Cg | 1971 |

|

SU310445A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU302897A1 |

| СПОСОБ ПОЛУЧЕНИЯ о-МЕТИЛЗА.(\\ЕЩЕКНЫХ ФЕНОЛОВ | 1967 |

|

SU200515A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1971 |

|

SU318199A1 |

Авторы

Даты

1971-01-01—Публикация