1

В основном авт. св. № 290637 описан пресс для последовательной штамповки (пробивки, надрезки, отбортовки, наколки и т. п.) заготовок, преимущественно крупногабаритных, таких как листы из металлических и неметаллических материалов, щиты и панели из фаперы, пенопласта и др. Известный пресс содержит станину, снабженную опорной нлитой с нродольными направляющими для реверсивного перемещения ползуна, несущего кулачки, с помощью которых ползун поочередно воздействует на пуансоны, размещенные на опорной плите, и сообщает им рабочее движение в направлении перпендикулярном нанравлепию перемещения ползуна. Узел крепления заготовок неподвижно установлен на опорной плите. Привод перемещения ползуна жестко связан с ним. Ползун выполнеи в виде ползущек, связанных параллельными стержнями, несущими кулачки, которые закреплены на них с возможностью осевого перемещения.

Известный пресс предназначен для обработки за один двойной ход одной заготовки.

Цель изобретения - обеснеченне одноврсменпой обработки по меньщей мере двух заготовок.

Это достигается за счет того, что предлагаемый пресс спабжен дополнительной опорной плитой, жестко связанной с ранее уномянутой, расположенной относительно последней по другую сторону вала, несущего кулачки, и оснащенной узлом крепления заготовок и пуансонами, взаимодействующими с кулачками. Кулачки выполнены с двумя рабочими

торцами, чем обеспечивается их воздействие на пуапсоны, установленные на обенх опорных плитах.

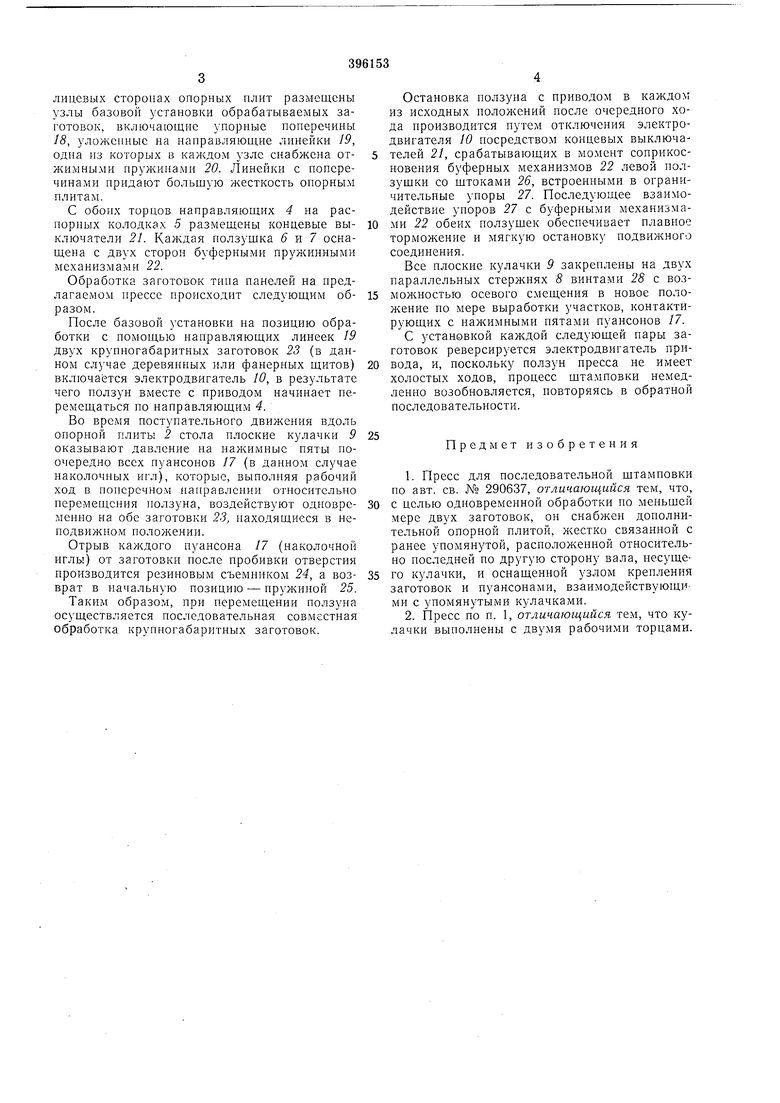

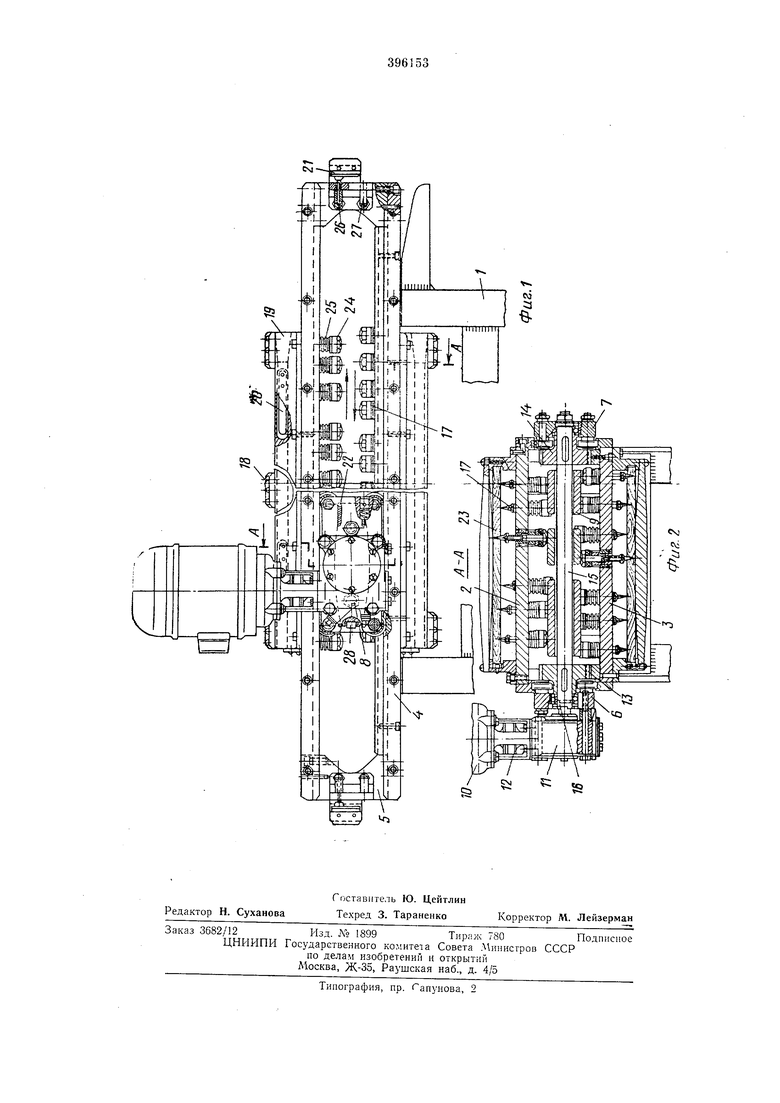

На фпг. 1 пзображеп главный вид пресса; на фиг. 2 - разрез по Л-Л на фиг. 1.

Пресс содержит станину 1, на которой находится стол, содержащий две параллельные опорные плпты - верхнюю 2 и нижнюю 3 - с расположенными па их торпах двумя парами направляющих 4 качения, скрепленных посредством распорных колодок 5; ползун, составленный из левой 6 п правой 7 ползушек, стянутых стержнями 8, на которые насажены плоские кулачки 9 двустороннего профиля; состоящий из маломощного фланцевого электродвпгателя 10, червячного редуктора // и соединительной упругой муфты 12 привод, прикрепленный к левой ползущке и перемещаемый совместно с ней по направляющим 4 с помогцью з бчатой реечной передачи 13,

щестерпп 14 которой размещены на валу 15 и получают вращение от редуктора // через крестовую 16.

Па опорных плитах стола смонтированы по заданным координатам пуансоны 17 (в данном случае наколочные пглы). Кроме того, на

лицевых сторонах опорных плит размещены узлы базовой установки обрабатываемых заготовок, включающие упорные поперечины 18, уложенные на направляюп1,ие линейки 19, одна из которых в каждом узле снабжена отжимными пружинами 20. Линейки с поперечинами придают большую жесткость опорным плитам.

С обоих торцов направляющих 4 на распорных колодках 5 размещены концевые выключатели 21. Каждая нолзущка и 7 оснащена с двух сторон буферными пружинными механизмами 22.

Обработка заготовок типа панелей на предлагаемом прессе происходит следующим образом.

После базовой установки на позицию обработки с помощью направляющих линеек 19 двух крупногабаритных заготовок 23 (в данном случае деревянных или фанерных щитов) включа(гтся электродвигатель 10, в результате чего ползун вместе с приводом начинает перемещаться по направляющим 4.

Во время поступательного движения вдоль опорной плиты 2 стола плоские кулачки 9 оказывают давление на нажимные пяты поочередно всех пуансонов 17 (в данном случае наколочных игл), которые, выполняя рабочий ход в поперечном направлении относительно перемещения нолзуна, воздействуют одновременно на обе заготовки 23, находящиеся в неподвижном положении.

Отрыв каждого пуанСона 17 (наколочкой иглы) от заготовки носле пробивки отверстия производится резиновым съемником 24, а возврат в начальную позицию - пружиной 25.

Таким образом, при перемещении ползуна осуществляется последовательная совместная обработка крупногабаритных заготовок.

Остановка ползуна с приводом в каждом из исходных положений после очередного хода производится нутем отключения электродвигателя 10 посредством концевых выключателей 21, срабатывающих в момент соприкосновения буферных механизмов 22 левой ползущки со штоками 26, встроенными в ограничительные упоры 27. Последующее взаимодействие упоров 27 с буферными механизмами 22 обеих ползущек обеспечивает плавное торможение и мягкую остановку подвил ного соединения.

Все плоские кулачки 9 закреплены на двух параллельных стержнях 8 винтами 28 с возможностью осевого смещения в новое положение по мере выработки участков, контактирующих с нажимными пятами пуансонов 17.

С установкой каждой следующей пары заготовок реверсируется электродвигатель привода, и, поскольку ползун пресса не имеет холостых ходов, процесс щтамповки немедленно возобновляется, повторяясь в обратной последовательности.

Предмет изобретения

1.Пресс для последовательной штамповки по авт. св. JMb 290637, отличающийся тем, что,

с целью одновременной обработки по меньшей мере двух заготовок, он снабжен дополнительной опорной плитой, жестко связанной с ранее упомянутой, расположенной относительно последней по другую сторону вала, несущего кулачки, и оснащенной узлом крепления заготовок и пуансонами, взаимодействующи ми с упомянутыми кулачками.

2.Пресс по п. 1, отличающийся тем, что кулачки выполнены с двумя рабочими торцами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для последовательной штамповки | 1968 |

|

SU290637A1 |

| Штамп для пробивки в полых деталях отверстий | 1986 |

|

SU1388149A1 |

| Комбинированный штамп для изготовления деталей из листовых заготовок | 1982 |

|

SU1055564A1 |

| Устройство для обработки участков стенок полых осесимметричных изделий | 1985 |

|

SU1263400A1 |

| Устройство для штамповки длинномерного листового материала из рулона | 1991 |

|

SU1794555A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Штамп для разделительных операций | 1987 |

|

SU1433620A1 |

| Штамп для вытяжки крупногабаритных изделий | 1977 |

|

SU677789A2 |

| Устройство для штамповки | 1983 |

|

SU1098828A2 |

| Штамп для вытяжки | 1981 |

|

SU1018752A1 |

Авторы

Даты

1973-01-01—Публикация