Известен литьевой тер.мопластавтомат, состоящий из узлов иижещии, смыкания и разъема формы, размещенных на станине, в нижней части которой рааиоложены комаидио-силовой механизм, масляный насос и электропривод. Однако такой автомат малоироизводителен, энергоемок и не обеспечивает должных эксплуатационных и технологических показателей.

Предлагаемый те.рмопластавтомат для переработки термопластичных материалов отличается от известного те.м, что узел и жекции снабжен рычажным механизмом, один из рычагов которого соединен посредством шарпира с поршне.м гидроцилиндра, имеющим привод от насоса. Благодаря таким конструктивным отличиям позыщается производительность автомата и улучшаются его эксплуатационные и технологические показатели.

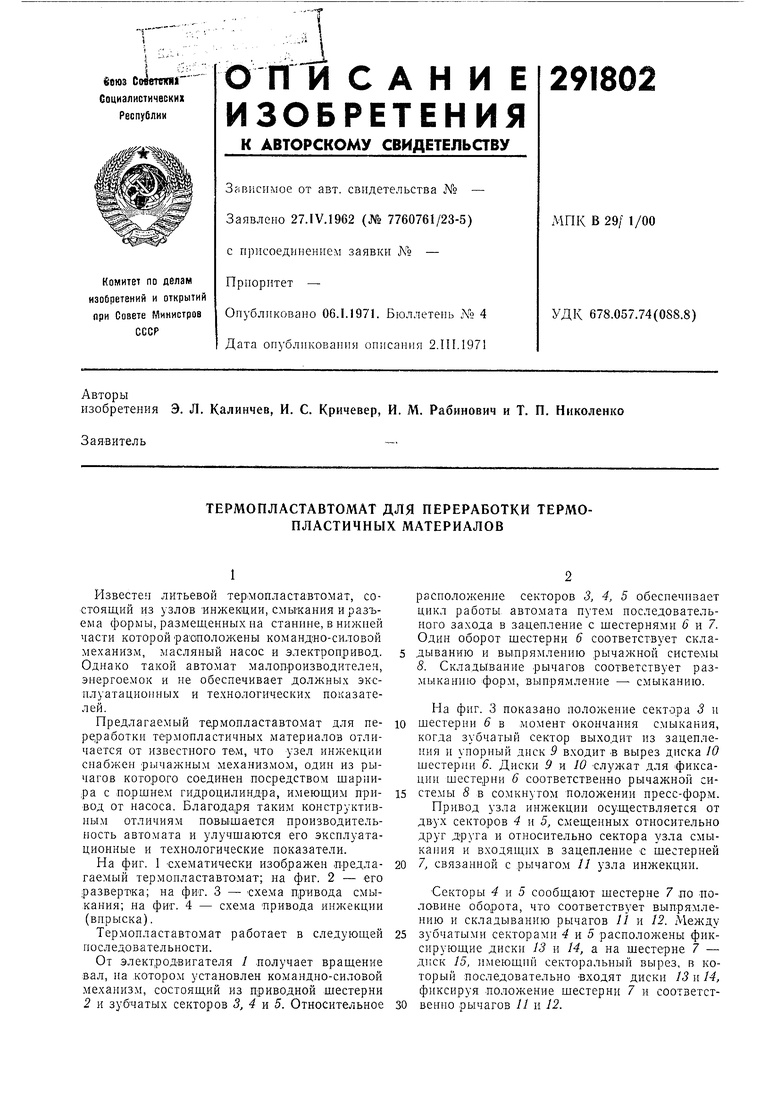

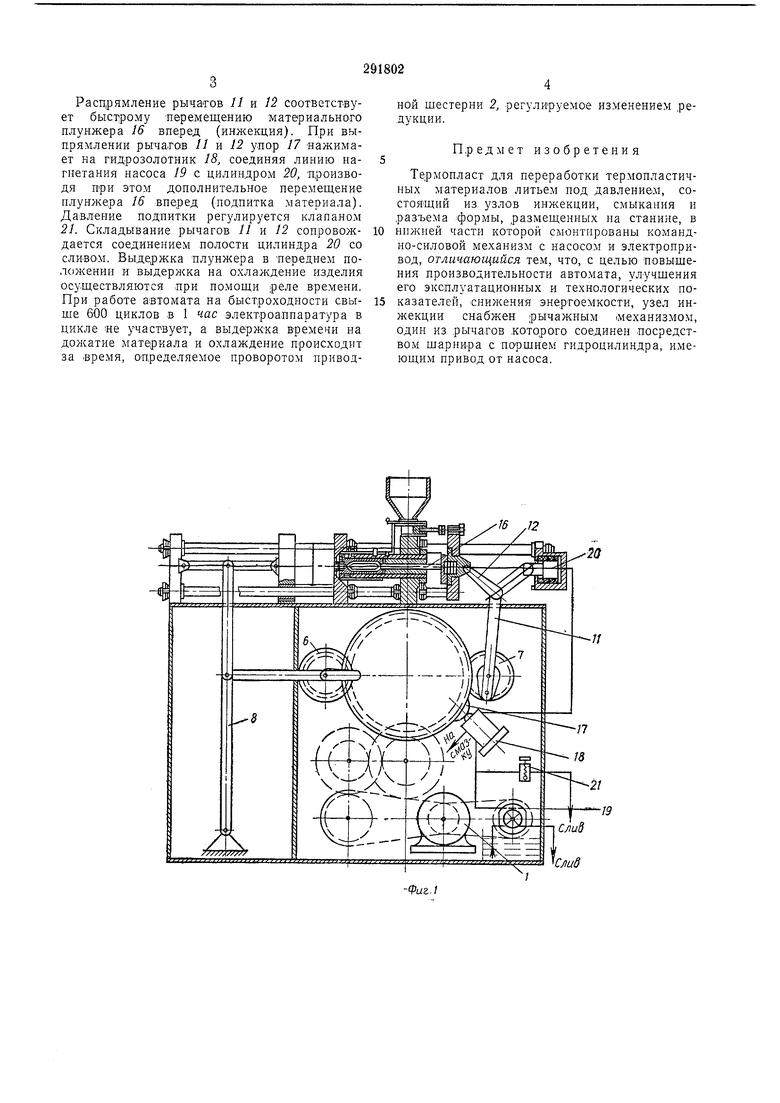

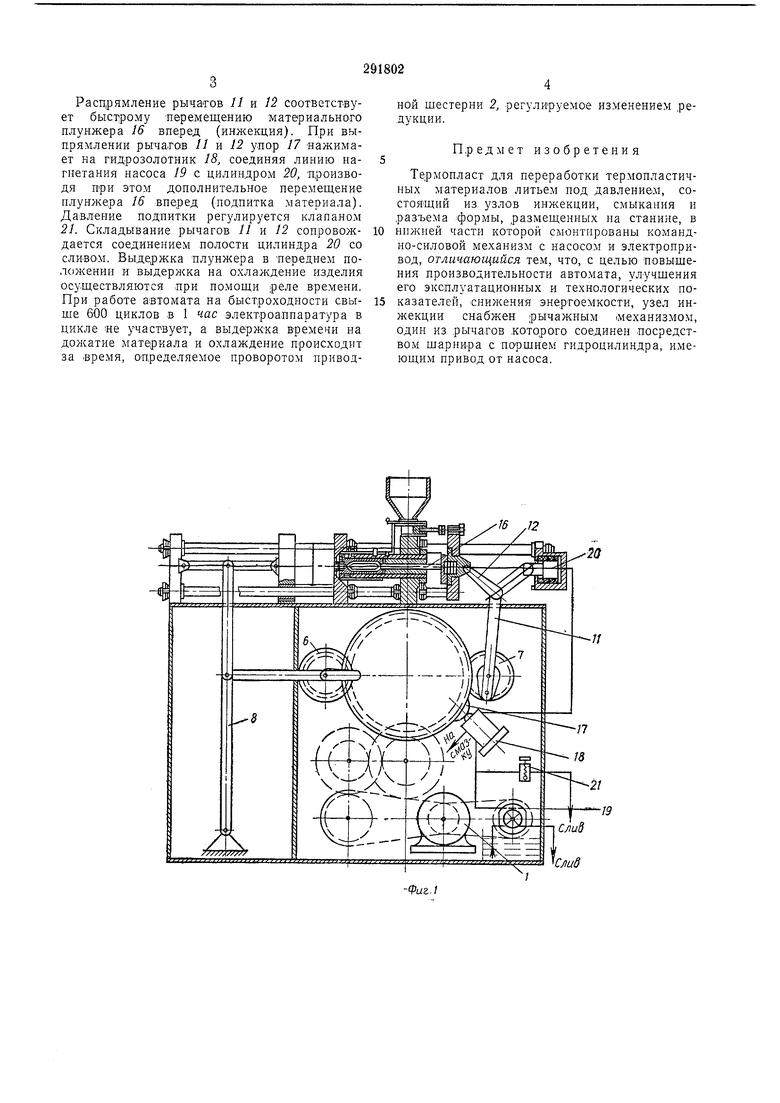

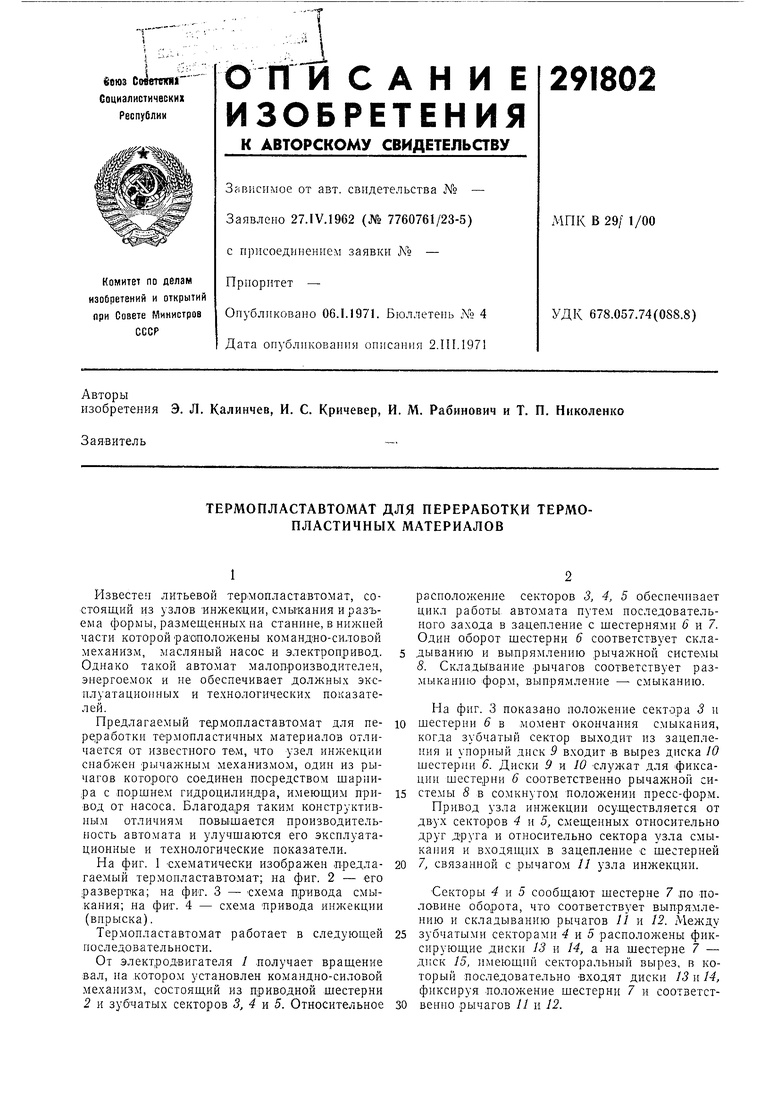

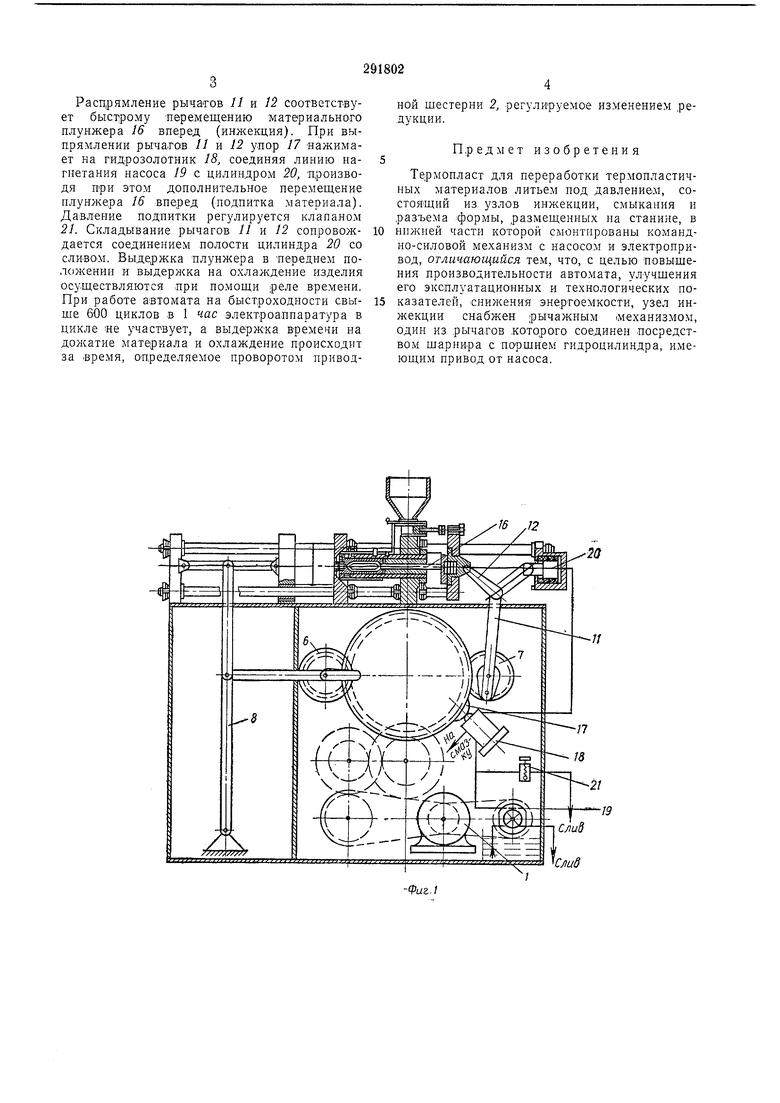

На фиг. 1 Схематически изображен .предлагаемый термопластавто:мат; на фиг. 2 - его разверрка; на фит. 3 - -схема привода смыкания; на фиг. 4 - схема привода инжекции (впрыска).

Термопластавтомат работает в следующей последовательности.

расположение секторов 3, 4, 5 обеспечивает цикл работы автомата путем последовательного захода в за-цепление с шестернями 6 и 7. Один оборот щестерни 6 соответствует складыванию и выпрямлению рычажной системы 8. Складывание рычагов соответствует размыканию форм, выпрямление - смыканию.

На фиг. 3 показано положение сектора 3 и шестерни 6 в момент окончания смыкания, когда зубчатый сектор выходит из зацепления и упорный диск 9 входит в вырез диска W шестерни 6. Диски 9 н 10 -служат для фиксации шестерни 6 соответственно рычажной системы 8 в сомкнутом положении пресс-форм. Привод узла инжекцпи осуществляется от двух секторов 4 и 5, смещенных относительно друг друга и относительно сектора узла смыкания и входящих в зацепл-ение с шестерней 7, связанной с рычагом // узла инжекции.

Секторы 4 1 5 сообщают шестерне 7 по -половине оборота, что соответствует выпрямлению и складыванию рычагов // и 12. Мелсду

зубчатыми секторами 4 и 5 расположены фиксирующие диски 13 и 14, а на шестерне 7 - диск 15, имеющий секторальный вырез, в который последовательно входят диски 13 и 14, фиксируя положение шестерни 7 и соответстРаспрямление рычатов 11 и 12 соответствует быстрому Перемещению материального плунжера 16 вперед (инжекция). При выпрямлении рыча|ГО;В 11 и 12 упор 17 -нажимает на гидрозолотник 18, соединяя линию нагнетания насоса 19 с цилиндром 20, производя при этом дополнительное перемещение плунжера 16 вперед (подпитка материала). Давление подпитки регулируется клапаном 21, Складывание рычагов 11 и 12 сопровождается соединением полости цилиндра 20 со сливом. Выдержка плунжера в -переднем полол ении и выдержка на охлаждение изделия осуществляются при помощи реле времени. При работе автомата на быстроходности свыше 600 циклов в 1 час электроалпаратура в цикле «е участвует, а выдерж-ка времени на дожатие материала и охлаждение происходит за время, определяемое проворотом приводной шестерни 2, регулируемое изменением редукции. Предмет изобретения Термопласт для переработки термопластичных материалов литьем под давление.м, состоящий из узлов инжекции, с.мыкания и разъема формы, размещенных на станине, в нижней части которой смонтированы командно-силовой механизм с насосом и электропривод, отличающийся тем, что, с целью повыщения производительности автомата, улучщения его эксплуатационных и технологических показателей, снижения энергоемкости, узел инжекции снабжен рычажным .механизмом, один из рычагов которого соединен посредством щарнира с поршнем гидроцилиндра, имеющим привод от насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Быстроходный термопласт-автомат | 1960 |

|

SU140569A1 |

| БЫСТРОХОДНЫЙ ТЕРМОПЛАСТАВТО.МАТ | 1970 |

|

SU287287A1 |

| Роторно-конвейерная линия для изготовления деталей с резьбой | 1989 |

|

SU1696311A1 |

| Роторная литьевая машина для термопластов | 1990 |

|

SU1722854A1 |

| УСТРОЙСТВО для ДРОБЛЕНИЯ СТРУЖКИ | 1973 |

|

SU379322A1 |

| ЛИТЬЕВАЯ МАШИНА | 1971 |

|

SU292822A1 |

| Высадочный двухударный автомат | 1981 |

|

SU984604A2 |

| Роторно-конвейерная линия для литья деталей из термопластичных материалов | 1989 |

|

SU1680540A1 |

| Т. П. И. М. Рабинович, М. П. Рашкович, С. X. Свириденко, Г,Е. И. Марам и А. Н Левин | 1966 |

|

SU184415A1 |

| УСТРОЙСТВО РОТОРНОГО ТИПА для ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ И АСБЕСТО-РЕЗИНОВЫХ ИЗДЕЛИЙ | 1965 |

|

SU173918A1 |

f6 ,2

20 Ч

Фиг.З

Фиг. Л

Авторы

Даты

1971-01-01—Публикация