Известны автоматы для снятия недореза у деталей типа штифтов, подаваемых загрузочным устройством в зажим и обрабатываемых двумя установленными навстречу друг другу и регулируемыми по высоте на длину детали резцами.

С целью увеличения надежности и производительности в предлагаемом автомате резцы установлены в оправках так, что образуют кольцевую канавку с буртами оправок, в которую попадают своими недорезами детали при подаче их к месту обработки.

Для упрон1ения настройки станка на заготовки разной длины упор для приема деталей из загрузочного устройства связан с вертикальной тягой, управляемой двуплечим рычагом, опирающимся на торец эталонной детали, закрепленной в подпружиненной призме.

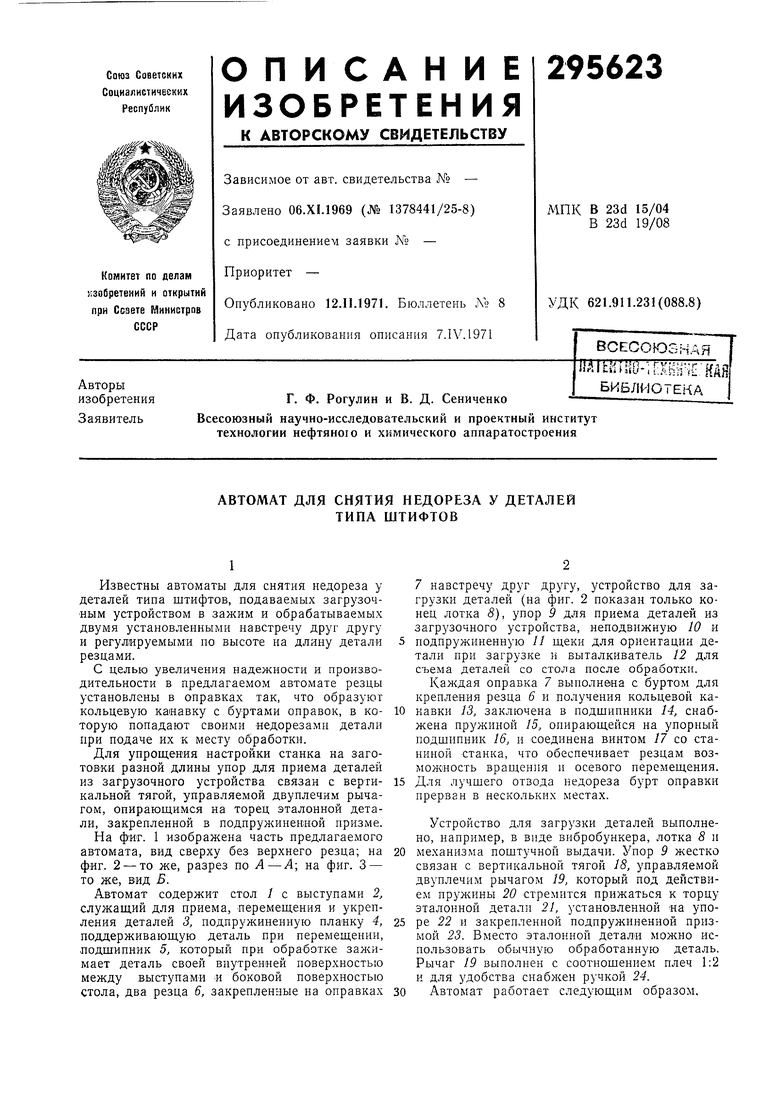

На фиг. 1 изображена часть предлагаемого автомата, вид сверху без верхнего резца; на фиг. 2 - то же, разрез по А-А; на фиг. 3 - то же, Б.

Автомат содержит стол / с выступами 2, служащий для приема, перемещения и укрепления деталей 3, подпружиненную планку 4, поддерживающую деталь при перемещении, подшипник 5, который при обработке зажимает деталь своей внутренней поверхностью между выступами и боковой поверхностью стола, два резца 6, закрепленные на оправках

7 навстречу друг другу, устройство для загрузки деталей (на фиг. 2 показан только конец лотка 8), упор 9 для приема деталей нз загрузочного устройства, неподвижную 10 и подпружиненную // щеки для ориентации детали при загрузке и выталкиватель 12 для съема деталей со стола после обработки.

Каждая оправка 7 выполнена с буртом для крепления резца 6 и получения кольцевой канавки 13, заключена в подшипники 14, снабжена пружиной 15, опирающейся на упорный подшипник 16, и соединена винтом 17 со станиной станка, что обеспечивает резцам возможность и осевого перемещения.

Для лучшего отвода недореза бурт оправки прерван в нескольких местах.

Устройство для загрузки деталей выполнено, например, в виде вибробункера, лотка 8 и

механизма поштучной выдачи. Упор 9 жестко связан с вертикальной тягой 18, управляемой двуплечим рычагом 19, который под действием пружины 20 стремится прижаться к торцу эталонной детали 21, установленной на упоре 22 и закрепленной подпрул нненной призмой 23. Вместо эталонной детали можно нспользовать обычную обработанную деталь. Рычаг 19 выполнен с соотношением плеч 1:2 и для удобства снабжен ручкой 24.

Резцы 6 винтом 17 разводятся на расстояние несколько меньше длины детали. Более тонкая регулировка резцов на длину детали 3 производится автоматически за счет движения детали, благодаря наличию пружины 15 и конусной части резцов.

Подняв за ручку 24, рычаг 19 устанавливают на закрепленную подпружиненной призмой 23 эталонную деталь 21, при этом другой конец рычага через тягу 18 устанавливает упор 9 в нужное положение. При работе автомата стол вращается непрерывно, механизм поштучной выдачи выдает по одной детали до упора. При этом деталь ориентируется по цил1индрической поверхности неподвижной щекой 10, подпружиненной щекой // боковой поверхностью стола. Выступ 2 выводит ее из зоны загрузки, отжав подпружиненную щеку 11, и подает навстречу резцам 6. При дальнейшем движении деталь входит в контакт с коническими частями резцов, раздвигает последние, нреодолевая сопротивление пружин 15, выходит к кольцевой канавке 13 и пересекает ее, при этом недорез попадает в канавку, а резцы опускаются на торец детали. При выходе из канавки недорез срезается, а деталь выходит из-под резцов 6, которые под действием пружин 15 возвращаются в исходное положение. Выталкиватель 12 отделяет обработанную деталь от стола, и она надает в ящик.

Как только подпружиненная щека 11 возвращается в «сходное положение, происходит подача из загрузочного устройства второй детали до упора 9. Как только подпрул инен,ная планка 4 займет исходное положение, вторая деталь очередным выступом 2 стола подается навстречу резцам 6, а подпружиненная щека

// возвращается в исходное положение, и упор 9 принимает третью деталь. Первая деталь в это время проходит между резцами. Таким образом, одна деталь проходит между

резцами, другая движется навстречу с ними, а третья подается загрузочным устройством до упора 9 (см. фиг. 1), т. е. процессы загрузки деталей, их подача в зону обработки и обработка совмещены по времени. Пересекая

кольцевую канавку, деталь с недорезом и с завитком стружки занимает столько различных положений относительно кольцевой канавки, что гарантировано понадание недореза с завитком стружки в канавку 13 или снятие завитка стружки резцом 6 за счет усилия пружины 15 и западание недореза в канавку 13.

Предмет изобретения

1.Автомат для снятия недореза у деталей типа штифтов, подаваемых «з загрузочного устройства поворотным столом к двум, установленным навстречу один другому и регулируемым по высоте на длину детали резцам, отличающийся тем, что, с целью увеличения надежности и производительности, резцы установлены в оправках так, что образуют кольцевую канавку с буртами оправок, в которую попадают своими недорезами детали при подаче их к месту обработки.

2.Автомат по п. 1, отличающийся тем, что, с целью упрощения настройки станка на заготовки разной длины, упор для приема деталей из загрузочного устройства связан с вертикальной тягой, управляемой двуплечим рычагом, опирающимся на торец эталонной детали. 5Ш up Й3- t у 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ПОДРЕЗКИ ТОРЦОВ ЗАГОТОВОК | 1973 |

|

SU364390A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Автомат для установки упругих колец в наружные канавки базовых деталей | 1980 |

|

SU904972A1 |

| Устройство для зажима детали | 1984 |

|

SU1225702A1 |

| Автомат для снятия грата и клеймения деталей | 1977 |

|

SU715286A1 |

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

| Автомат для подрезки торцов | 1982 |

|

SU1076198A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Станок для расточки канавок во вкладышах подшипников | 1985 |

|

SU1247183A1 |

| АВТОМАТ ДЯ УСТАНОВКИ УПРУГИХ КОЛЕЦ ВО ВНУТРЕННИЕ КАНАВКИ БАЗОВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2043899C1 |

CM&;CO 2

Вид В

Даты

1971-01-01—Публикация