Известны устройства для автоматического управления захватом, работающие по 4-так ному циклу, включающие , соединенную с рамой захвата и подвешенный к крюку крана ползун, связанный с подвижными захватными органами, в которых выполнены фигурные пазы с прямолинейными участками и размещен стопорный элемент для фиксации захватных органов в раскрытом положении.

Особенностью предлагаемого устройства является то, что стопорный элемент, выполненный в виде шарика для фиксации захватных оргапов в раскрытом положенип, заключен в капал, образуемый совмеихепием заглубленных примерно на величину радиуса шарика иазов стойки и ползуна, а для иеремещения нолзуна при обжиме груза глубина участка наза в стойке равна нолному диаметру шарика.

Это ynponiaeT конструкцию устройства.

Для обеспечения переходя шарика в гл бокий участок наза и выхода из него в соответствующих местах пазов выполнены скосы гюд углом, больн1им угла заклинивания.

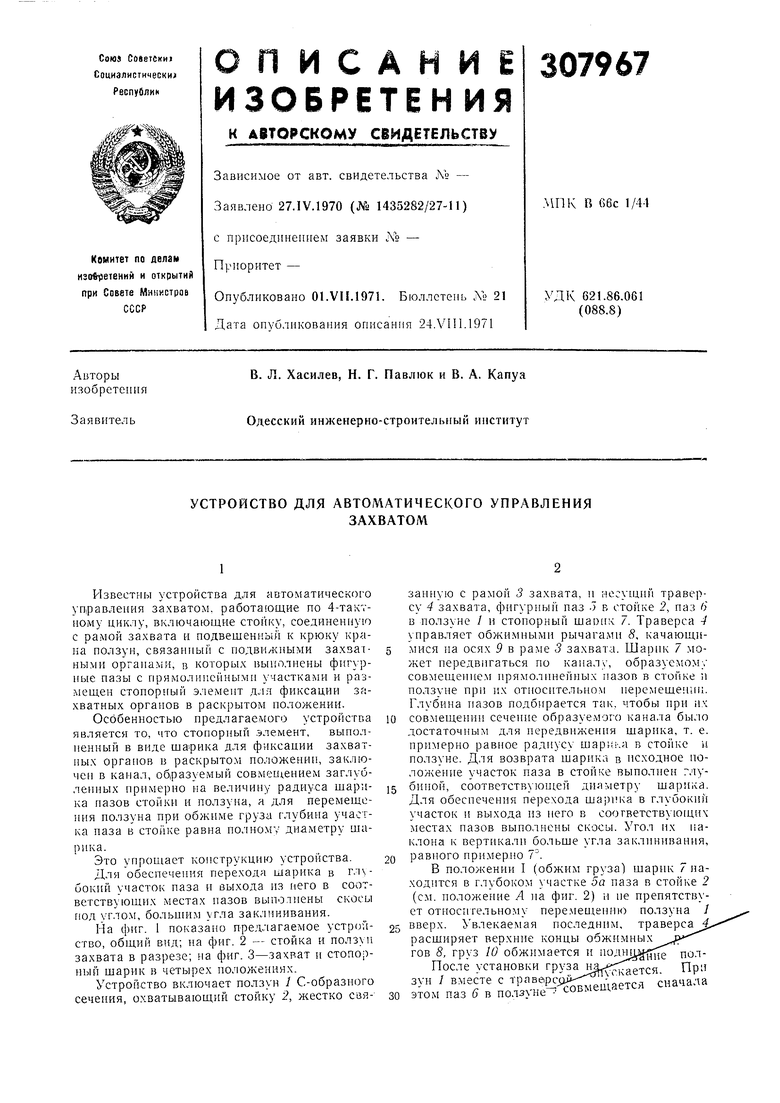

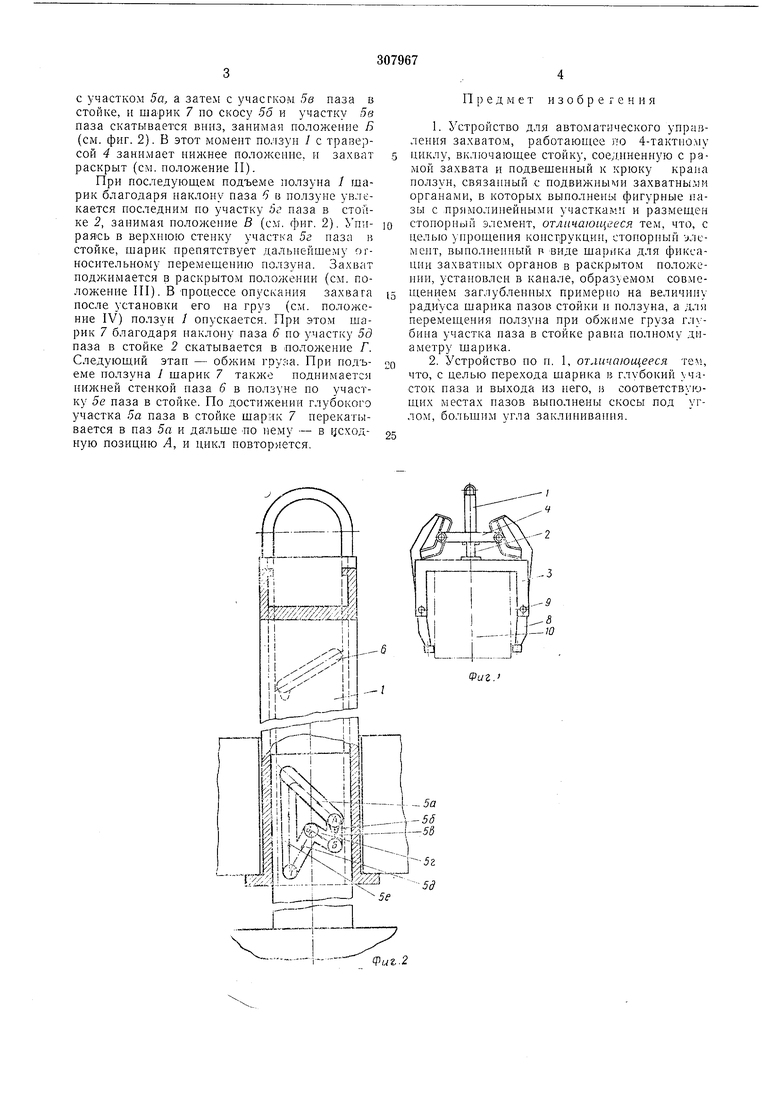

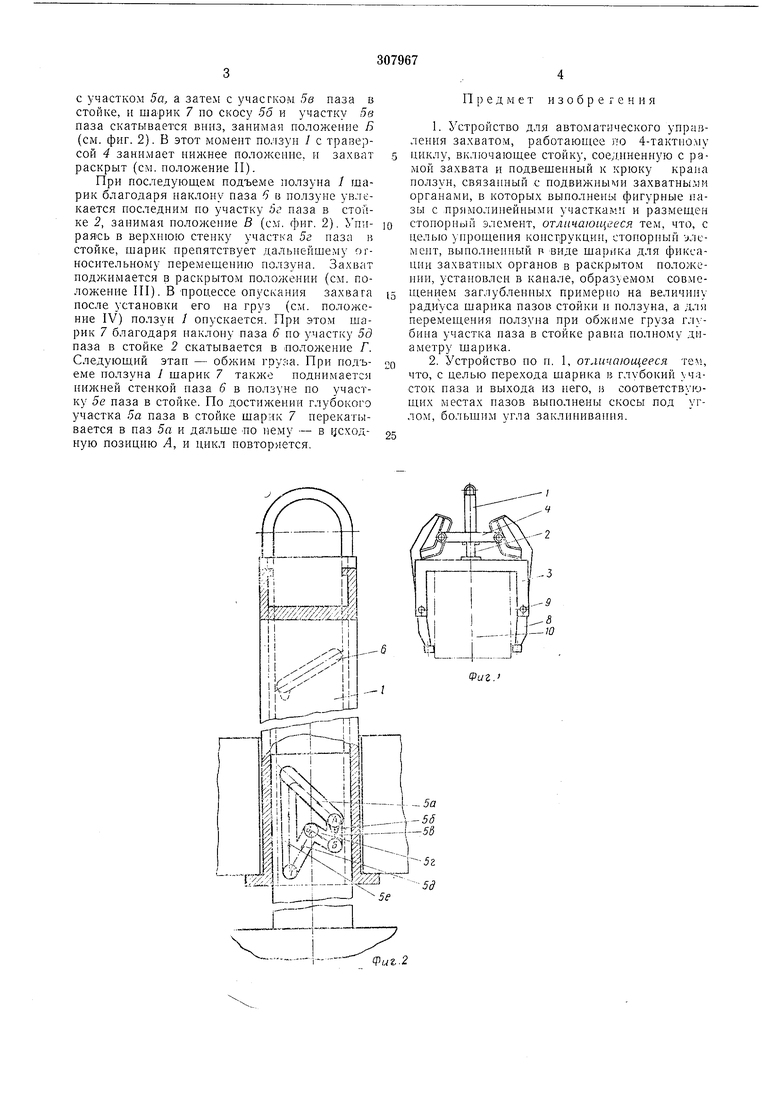

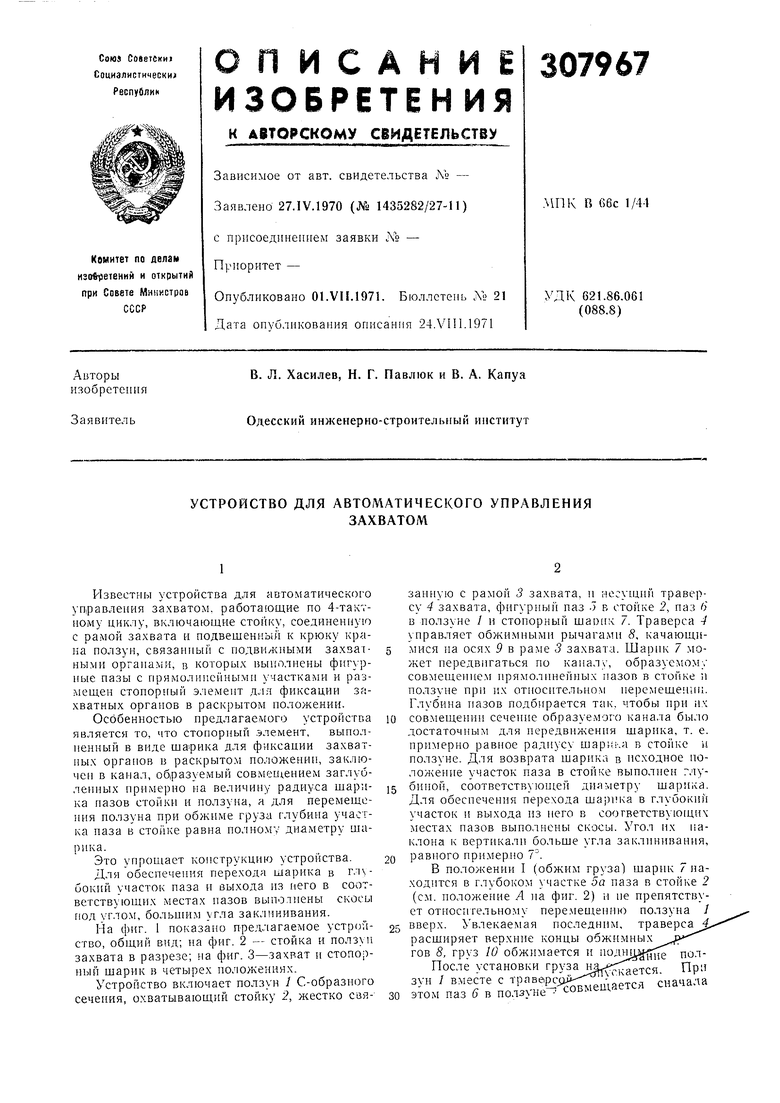

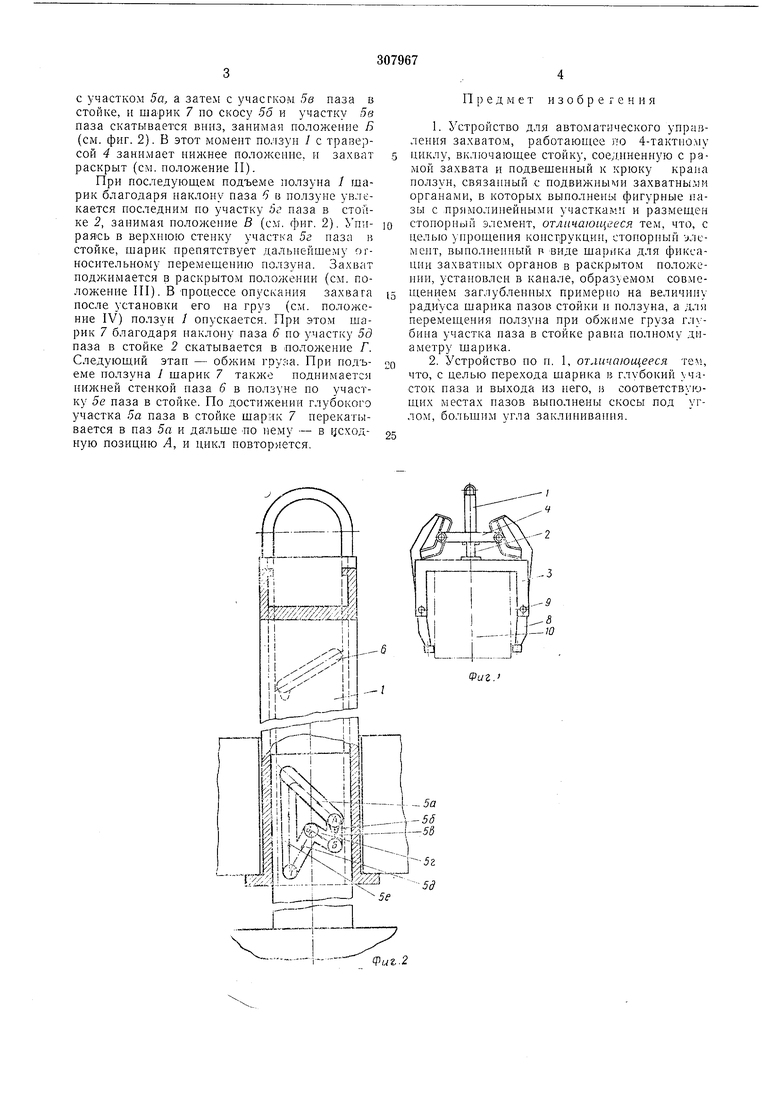

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 - стойка и ползун захвата в разрезе; на фиг. 3-захват н стопорный шарик в четырех положениях.

занную с рамой 3 захвата, п несуидий траверсу 4 захвата, фигурный иаз J в стойке 2, паз 6 в ползуне / и стопорный щаоик 7. Траверса 4 управляет обжимными рычагами 8, качающимися па осях 9 в раме 3 захват.и. Шар1п 7 может передв 1гаться по каналу, образуемому совмещением прямолинейных пазов в стойке и ползуне прп их относительном неремещепип. Глубина пазов подбирается так. чтобы нри их

совмещении сечение образуемого канала было достаточным для нередвиження шарика, т. е. примерно равиое радиусу щаря,ка в стойке и ползуне. Для возврата шарика в исходное положение участок паза в стойке выполиен глубипой, соответству1оп1,ей диаметру шарика. Для обеспечения перехода шарика в глубокий участок и выхода из пего в соогветствую1цих местах пазов выполнены скосы. Угол их наклона к верт 1калп больше угла заклинивания,

равного пример.по Т.

В положении I (обжим груза) шарик 7 находится в глубоком участке 5а паза в стойке 2 (см. положе 1ие Л на фиг. 2) п пе препятствует относительному перемещеппю ползуна У

вверх. Увлекаемая последним, траверса расширяет верхние концы обжимных гов 8, груз 10 обж 1мается и no;iHj yg полПосле установки груза .(,5; При

с участком 5а, а затем с участком 5в паза в стойке, и 7 по скосу 56 и участку 5в паза скатывается вниз, занимая положение Б (см. фиг. 2). В этот момент ползун 1 с траверсой 4 занимает нижнее положение, и захват раскрыт (см. положение II).

При последующем подъеме ползуна / шарик благодаря наклону паза 6 к ползуне ув.:гекается последним по участку 5г паза в стоике 2, занимая положение В (см. фиг. 2). Упираясь в вер.хнюю стенку участка 5г паза и стойке, шарик препятствует дальиейше.му относительному перемещению ползуна. Захват поджимается в раскрытом положении (см. положение III). В Процессе опускания за.хвага после установки его на груз (см. положение IV) ползун / опускается. При этом шарик 7 благодаря наклону паза 6 по участку 5д паза в стойке 2 скатывается в положение Г. Следующий этап - обжим груза. При подъеме ползуна 1 шарик 7 также поднимается нижней стенкой паза 6 в ползуне по участку 5е паза в стойке. По достижении глубокого участка 5а паза в стойке шарик 7 перекатывается в паз 5(7 и дальше ло нему - в цсходную позицию А, и цикл повторяется.

Предмет изобретения

1.Устройство для авто.матического управления захватом, работающее по 4-тактному циклу, включающее стойку, соеднненную с рамой захвата и подвешенный к крюку крана ползун, связапный с подвижными захватными органами, в которых выполнены фигурные пазы с прямолинейными участками и размещен стопорный элемент, отличающееся тем, что, с целью упрощепия конструкции, стонорпый элемент, выполненный в виде шарика для фиксации захватных органов в раскрытом положении, установлен в канале, образуемом совмещением заглубленных примерH J на величнну радиуса шарика пазов стойки и ползуна, а для перемещения ползуна при обжиме груза глубииа участка паза в стойке равна полному диаметру шарика.

2. стройство по п. 1, отличающееся тем, что, с целью перехода шарика в глубокий участок паза и выхода из него, в соответствующих местах пазов выполнены скосы под углом, большим угла заклинивапия.

.

. fexjs Г

5а

56 58

5д

L-L

ш.

Фыг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКИЙ ЗАХВАТ РОДОВИКОВА | 2009 |

|

RU2394747C1 |

| УСТРОЙСТВО для ПОДЪЕМА И ТРАНСПОРТИРОВАНИЯ | 1968 |

|

SU220456A1 |

| Автоматический захват для изделий с вертикальными отверстиями | 1984 |

|

SU1234342A2 |

| Захват-раскладчик | 1980 |

|

SU948835A1 |

| ЗАХВАТНОЕ УСТРОЙСТВО | 1973 |

|

SU388997A1 |

| Грузозахватное устройство | 1986 |

|

SU1341142A1 |

| Грузозахватное устройство | 1982 |

|

SU1126525A1 |

| АВТОМАТИЧЕСКИЙ ЗАХВАТ ДЛЯ ТРАНСПОРТИРОВКИ ШТУЧНЫХ ГРУЗОВ | 1973 |

|

SU375249A1 |

| Захватное устройство для грузов на поддонах | 1980 |

|

SU910524A1 |

| Грузозахватное устройство | 1988 |

|

SU1652277A1 |

Даты

1971-01-01—Публикация