(54) .ЗАГРУЗОЧМО-РАЗГРУЗОЧНОЕ УО.ТРОГК;ТВО

1 Изобретение предназначено для исполь эования в области разгрузки фрезерно|центровапьнь1х и центровочных станков. Известны загрузочяо-разгрузочные ус тройства для деталей типа тел вращения, подаваемьге по зшрузочному скату на про межуточную позицию и далее питателем, :тфнводным от гидроцилиндра, в зажимное |устройство станка. Детали в процессе кх транспортирования ориентируются спеиналь;ным механизмом.

; Предлагаемое устройство отличаетх я ;тем, что одна исз реек, перемещаемых гидроцилиндром, снабжена установленным параллельно ее оси копиром, взаимодей|сгвующим с роликами, ппкрепленкыми на {основаниях стержней, иарнирно соединенНых вершинами с рычагами,жестко зак;репленными на валах, содержаашх по груп, пе отсвкате/гей. На одной wa реек уста новЛен жестЮ1й упор, а на другой - по- I воротный рглчаг с роликом, вэаимодействуi юсцим с поверхностью нежирной линейки, ;эакреплеиной но коргг -с -. станкя. Это упрошает конструктивное вьтолиение устройства.

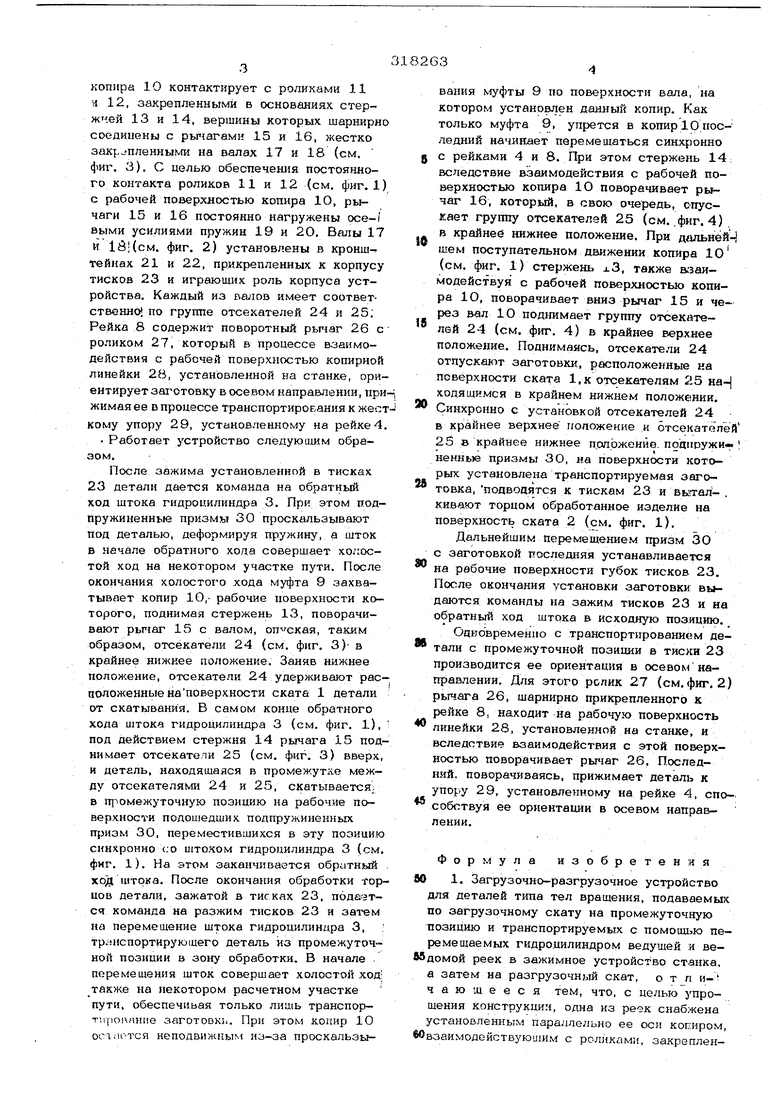

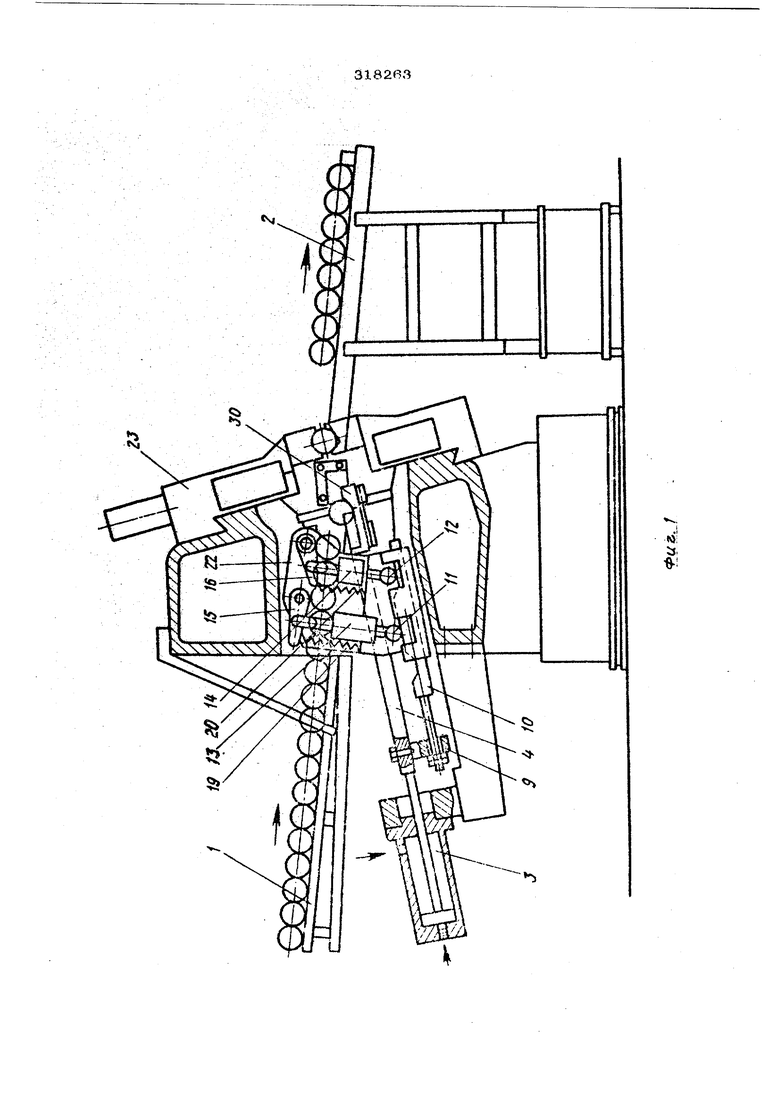

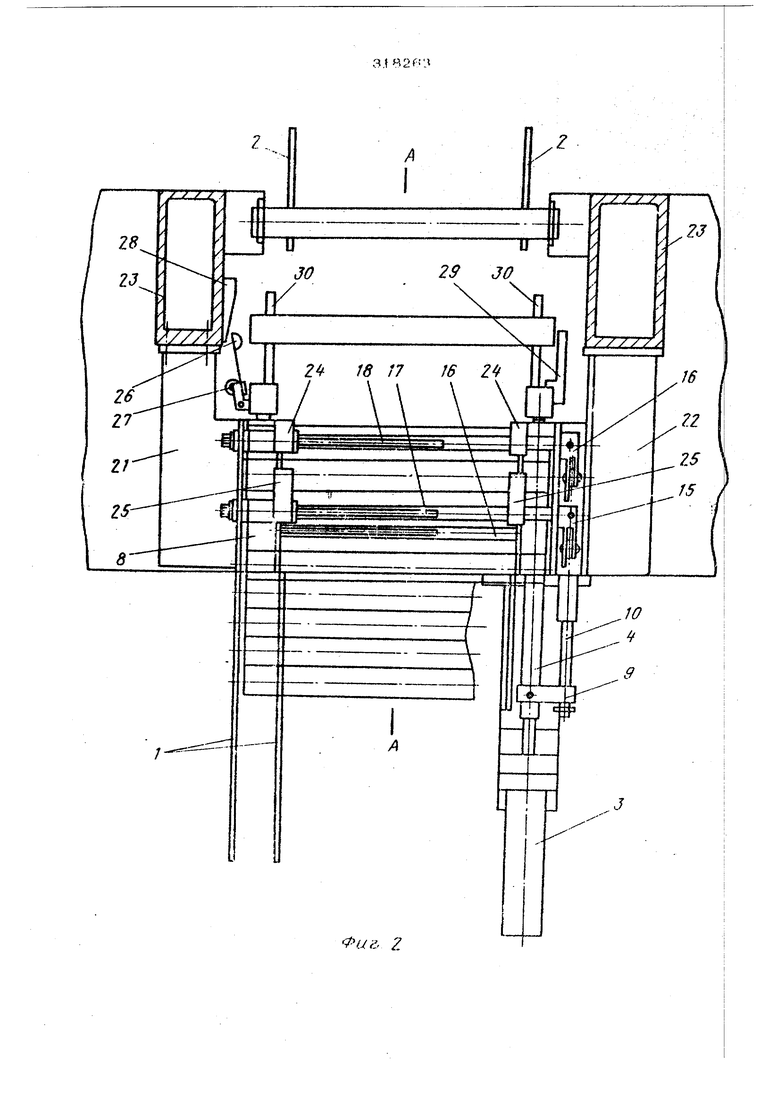

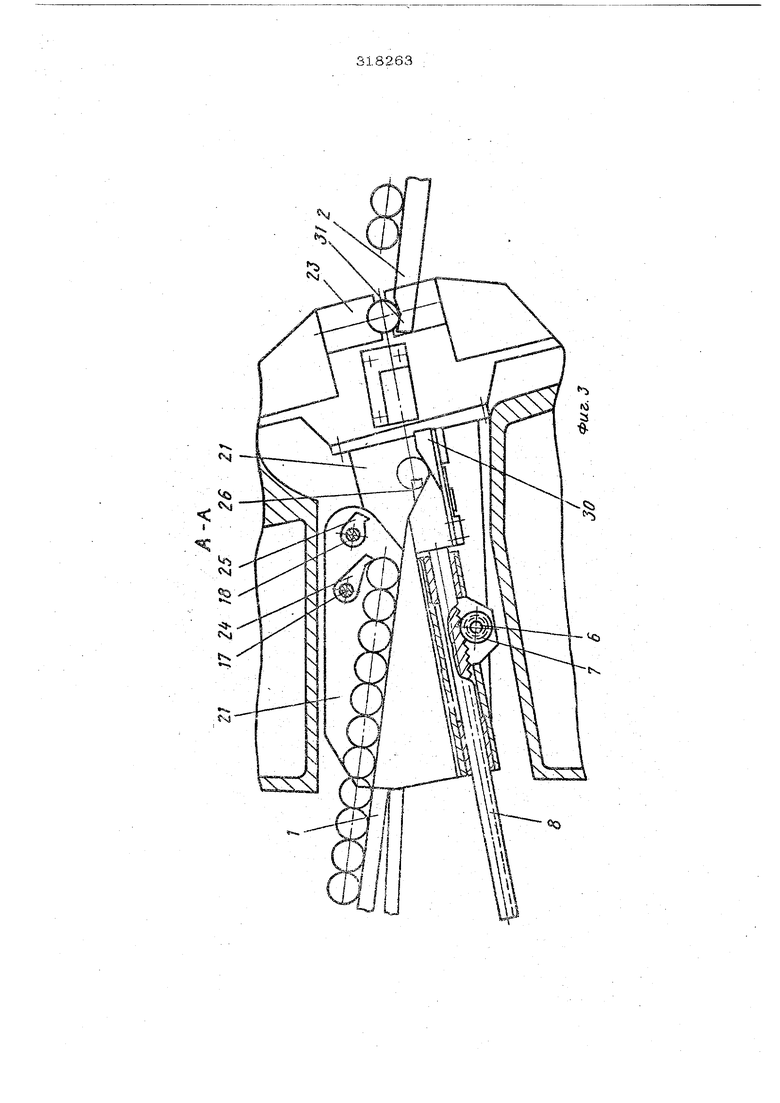

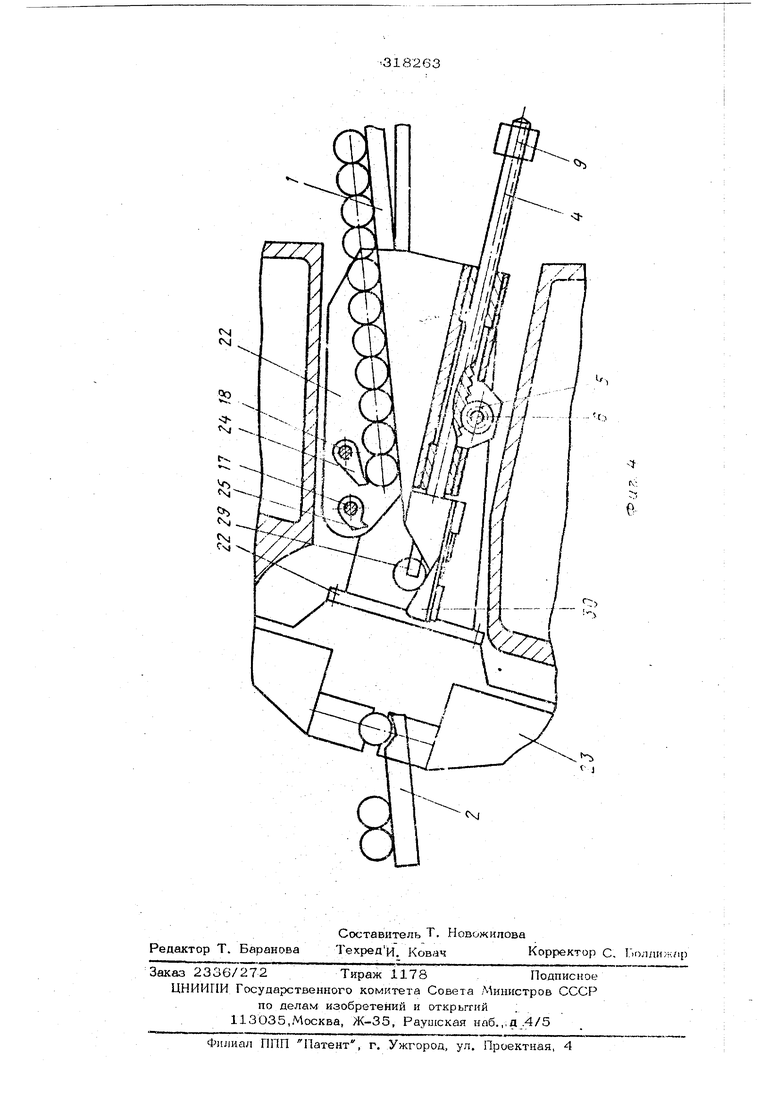

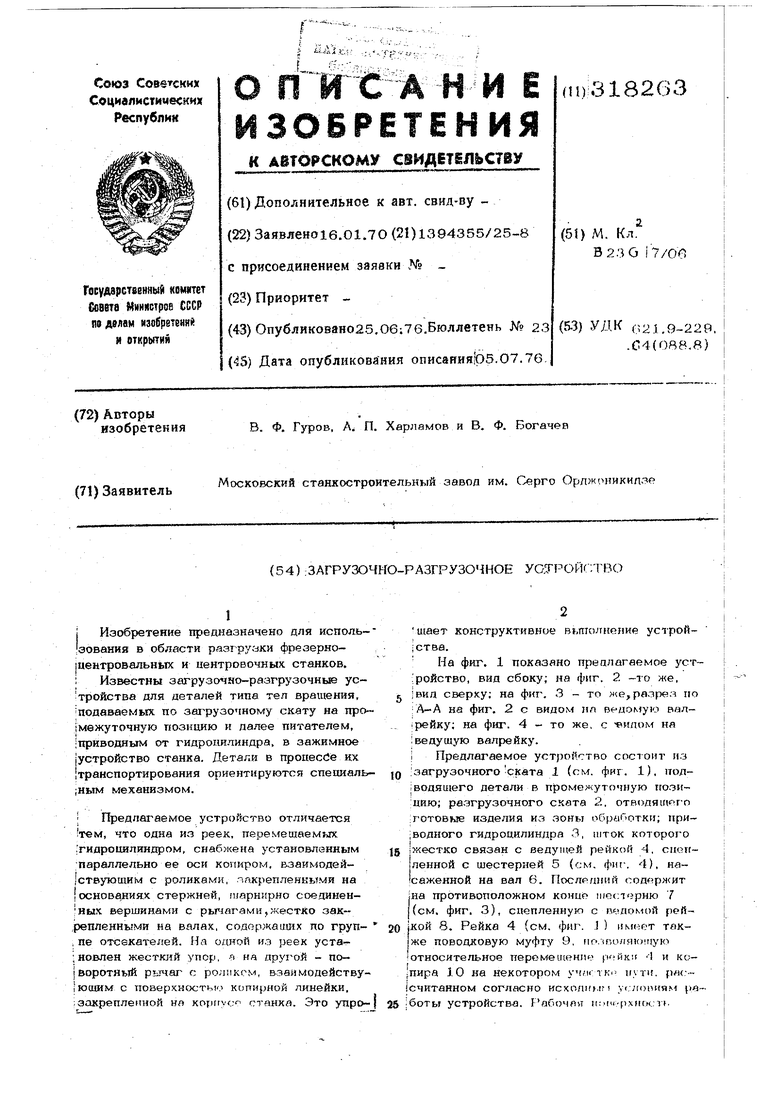

: На фиг. 1 показано предлагаемое уст.ройство, вид сбоку; на фиг. 2 -то же, |вид сверху; на фиг. 3 то же, разрез по А-А на фиг. 2 с видом нп ведомую вал(рейку; на фиг. 4 - то же, с -еипом на i веду Шую валрейку.

Предлагаемое устройство сосюит из загрузочногоСката 1 (см. фиг. 1), подi водящего детали в промежуточную пози;цяго; разгрузочного ската 2, отводяиюго .готовые изделия из зоны обработки; при;водного гидроцилиндра 3, шток которого | кестко связан с ведущей рейко 4. сцепленной с шестерней 5 (см. фиг-. 4), насаженной на вал 6. Последлнн сод«ржит :на противоположном конце шестерню 7 (см. фиг. 3), сцепленную с педомой рейкой 8. Рейка 4 (см. фиг. .1) пммет также поводковую муфту о, Г1Г.ЧГД.)

копира 10 контактирует с роликами 11 ч 12, закрепленными в основаниях стержчей 13 и 14, вершины которых шарнирно соединены с рьпагами 15 и 16, жестко закрепленными на валах 17 и 18 (см, фиг. 3). С целью обеспечения постоянного контакта роликов 11 и 12 (см, фиг, 1) с рабочей поверхностью копира 10, рычаги 15 и 16 постоянно нагружены oce-i выми усилиями пружин 19 и 20. Валы 17 и 1Й;(см. фиг. 2) установлены в кронш тейнал 21 и 22, прикрепленных к корпусу тисков 23 и играющих роль корпуса устройства. Каждый из Балов имеет соответственно по группе отсекателей 24 и 25; Рейка 8 содержит поворотный pbriar 26 с роликом 27, который в процессе взаимодействия с рабочей поверхностью копирной линейки 28, установленной на станке, ориентирует заготовку в осевом направлении, при жимая ее в процессе транспортирования к жесткому упору 29, установленному на рейке 4.

Работает устройство следуюишм образом.

После зажима установленной в тисках 23 детали дается команда на обратньй код штока гидроцилиндра 3. При этом подпружиненные призмы 30 проскальзывают под деталью, деформируя пружину, а шток в начале обратного хода совершает холостой ход на некотором участке пути. После окончания холостого хода муфта 9 захватывает копир 10,- рабочие поверхности которого, поднимая стержень 13, поворачивают pbFiar 15 с валом, опуская, таким образом, отсекатели 24 (см. фиг. 3)- в крайнее нижнее положение. Заняв нижнее положение, отсекатели 24 удерживают расположенные наповерхности ската 1 детали от скатывания. В самом конце обратного хода штока гидроцилиндра 3 (см. фиг. 1), под действием стержня 14 рычага 15 поднимает отсекатели 25 (см. фиг. 3) вверх, и деталь, находяшаяся в промежутке между отсекателями 24 и 25, скатывается,; в щтомежуточную позицию на рабочие поверхности подошедших подпружиненных призм 30, переместившихся в эту позицию синхронно со што.чом гидроцилиндра 3 (см. фиг. 1). На этом заканчивается обратный ход штока. После окончания обработки торцов детали, зажатой в тисках 23, пбдачтся команда на разжим тисков 23 и на перемещение штока гидроцилиндра 3, транспортирующего деталь из промежуточной позиции в зону обработки. В начале перемещения шток совершает холостой :ход также на некотором расчетном участке пути, обеспечивая только лишь транспортирование заготовкь. При этом копир 10 осчпг-тся неподвижным из-за проскальзьгвания муфты 9 по поверхности вала, на котором установлен данный копир. Как только муфта 9, упрется в копир 10 последний начинает перемешаться синхронно с рейками 4 и 8. При этом стержень 14: вследствие взаимодействия с рабочей поверхностью копира 10 поворачивает рычаг 16, который, в свою очередь, спускает группу отсекателэй 25 (см. .фиг. 4), в крайнее нижнее положение. При длльней-J шем поступательном движении копира 10 (см. фиг. 1) стержень хЗ, также в;заимодействуя с рабочей поверхностью копира 10, поворачивает вниз рычаг 15 и через вал 10 поднимает группу отсекатеЛ6Й 24 (см. фиг. 4) в крайнее верхнее положение. Поднимаясь, отсекатели 24 отпускак1т заготовки, расположенные на поверхности ската 1,к отсекателям 25 находяуцимся в крайнем нижнем положе1нии. Синхронно с установкой отсекателей 24 в крайнее верхнее положение и отсекателей 25 в крайнее нижнее потоженне. по дмружи-. . ненные призмы 30, на поверхности которых установлена транспортируемая заготовка, подвоаятся к тискам 23 и вктал--. кивают торцом обработанное изделие на поверхность ската 2 (см. фиг. 1).

Дальнейшим перемещением призм 30 с заготовкой последняя устанавливается на рабочие поверхности губок тисков 23. После окончания установки заготовки: выдаются команды на зажим тисков 23 и на обратный ход штока в исходную позицию.

Оцновременио с транспортированием детали с промежуточной позиции в тисяи 23 производится ее ориентация в осевомнаправлении. Для этого ролик 27 (см.фиг. 2) рычага 26, шарнирно прикрепленного к рейке 8, находит на рабочую поверхность

линейки 28, установленной на станке, и вследствие взаимодействия с этой поверхностью поворачивает рычаг 26, Последний, поворачиваясь, прижимает деталь к упору 29, установленному на рейке 4, спо-,

собствуя ее ориентации в осевом направлении.

Формула изобретения

1. Загрузочно-разгрузочное устройство для деталей типа тел вращения, подаваемых по загрузочному скату на промежуточную позицию и транспортируемых с помоид ю перемещаемых гидроцилиндром ведущей и веними на основаниях стержней, шарнирно соединенных веришнами с рычагами, жестко закрепленными на валах, содержаишх по группе отсекателей.

2. Устройство ПОП.1, отличающееся тем, что, с целью обеспе-

(чения ориентации деталей в осевом направлении, на одной из реек установлен жесткий упор, а на друт-ой - поворотный рычаг с роликом, взаимодействующий с поверхностью копирной линейки,: закрепленной

:на корпусе станка.

«; i 8Фи.1. Z

Ч

S4S

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления упрочненных пружин | 1976 |

|

SU751480A1 |

| Устройство для подачи деталей к параллельно-работающим станкам | 1972 |

|

SU443742A1 |

| Загрузочно-разгрузочное устройство прокатной клети для двухпозиционной обработки заготовок | 1977 |

|

SU766693A1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 1970 |

|

SU263393A1 |

| Автооператор | 1970 |

|

SU355848A1 |

| Люнет | 1986 |

|

SU1407747A1 |

| Загрузочно-разгрузочное устройство | 1981 |

|

SU986712A2 |

| Обкатный станок для обработки заготовок | 1973 |

|

SU556878A1 |

| Рычажный отсекатель | 1961 |

|

SU149994A1 |

| Загрузочно-разгрузочное устройство стана | 1975 |

|

SU612725A1 |

Авторы

Даты

1976-06-25—Публикация

1970-01-16—Подача