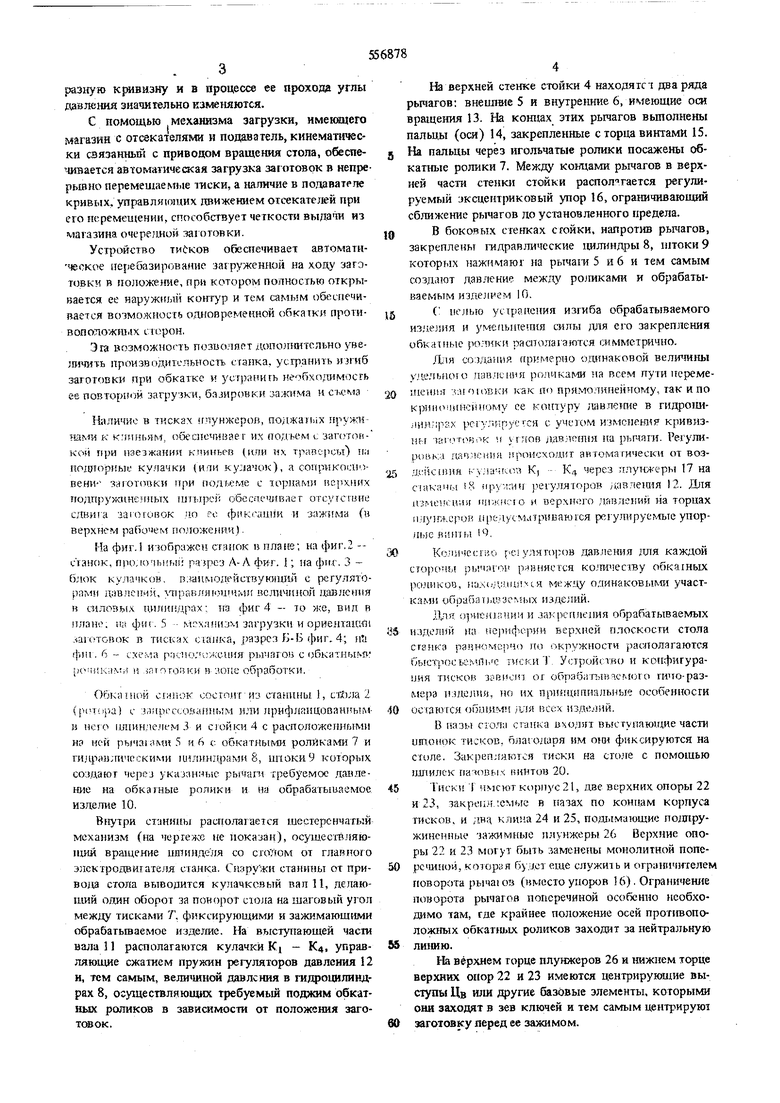

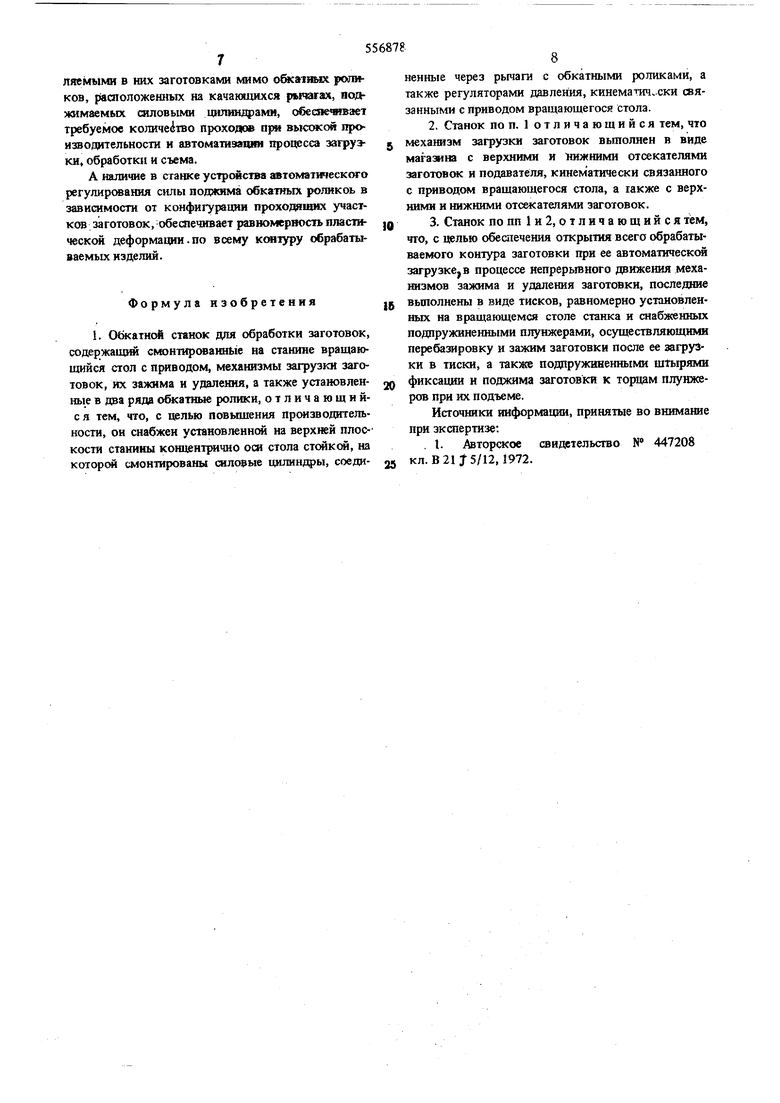

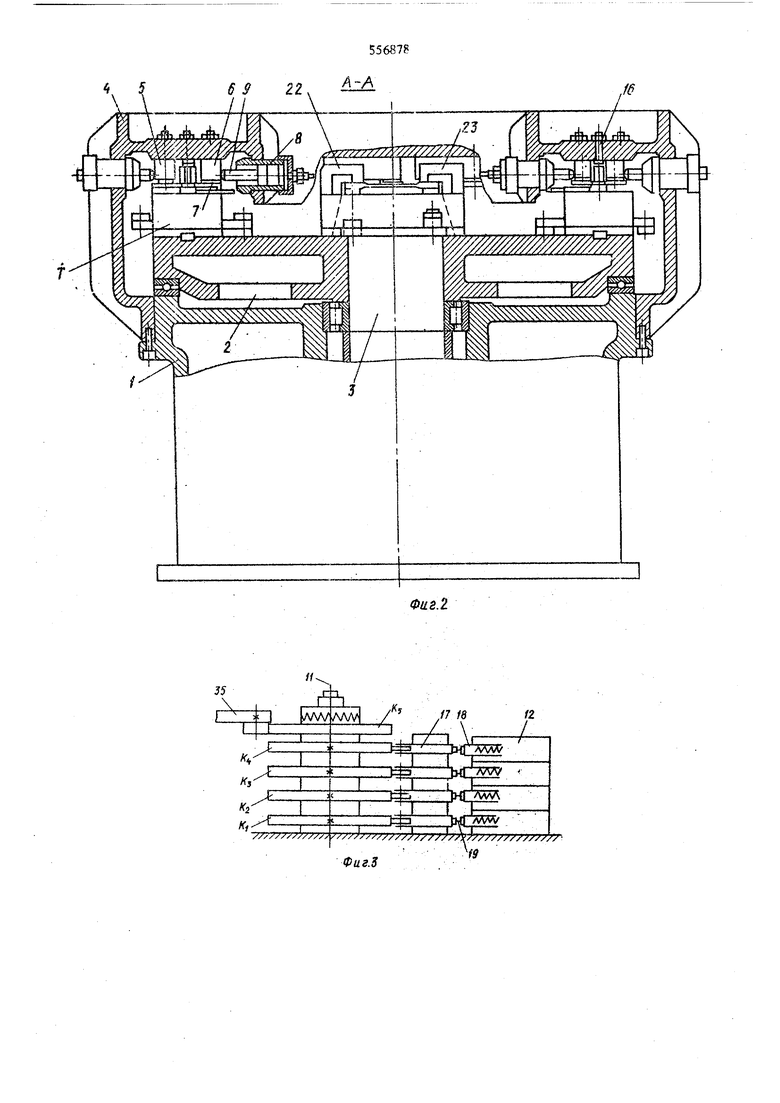

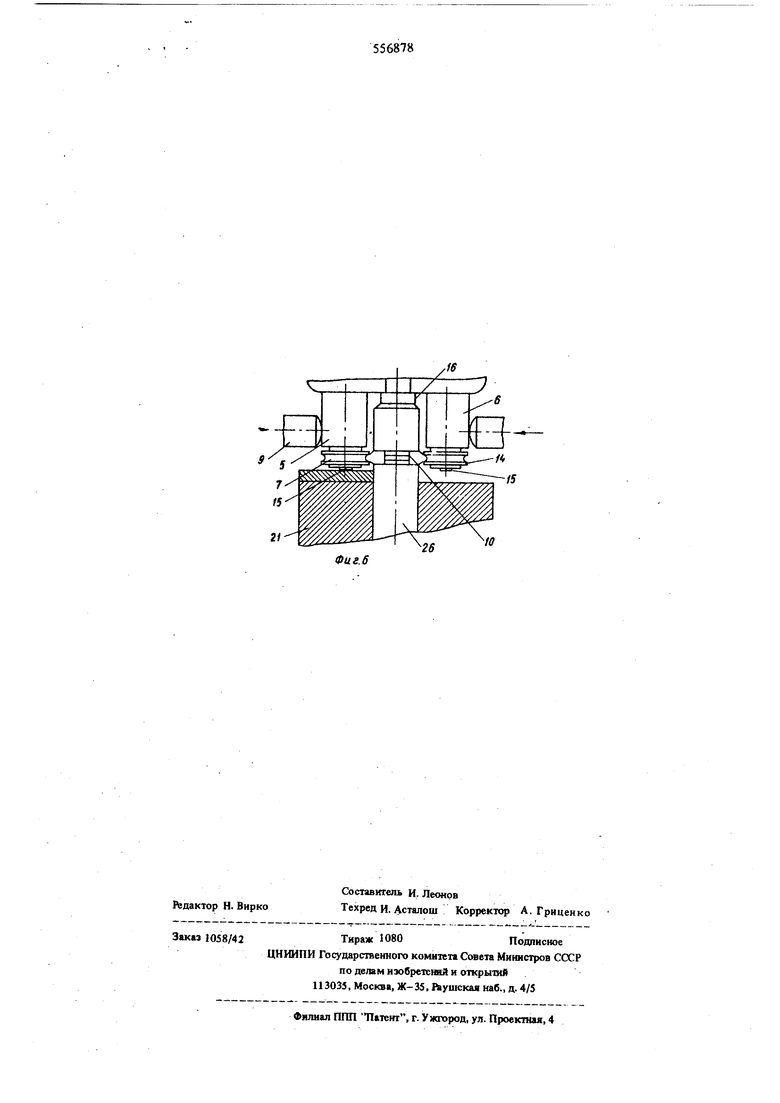

(54) ОБКАТНОЙ СТАНОК ДЛЯ ОБРАБОТКИ ЗАГОТОВОК раз1{ую к{ншизку и в процессе ее прохода углы давления зиачигельно каменлются. С помощью механизма загрузки, имекнцего магазин с отсекателями и подаватель, кинематически связанный с приводом вращения стола, обеспещвается автомагическая загрузка заготоврк в непрерьшно перемеи1аемые тиски, а наличие в подаватргк кривых, управляющих движением отсекателей при его McpeMeuieHUH, способствует четкости выдачи из магазина очерегшой заготовки. Устройство тисков оСюспечивает автоматическое пе1)ебазирование загруженной на ходу заготовки в 1го)южение, при котором попностью открывается ее наружный контур и тем о&х-нечивается возможность о.ановременной обкатки противоположгаах сюрон. Эга возможность позволяет допо пштсльно увеWi mTb нроизводитсльнос1ъ сганка, усфанить изгиб заготовки при обкатке v. устранить иеобходимосгь ее повторной загрузки, базировки за;кима и съема Наличие в тисках плунжеров, поджат 1Х пружишми к к: яньям, обеспочгваег их аодьем с заготор.кой при нэезжания клиньев (или их траверсы) па погцюриыу кулачки ( KyjjaiOK), а cosipviKoi.Uoвени- заготовки при с торп.ами liciixiuix подпружинепньтч титырей обсотсшваег отсугспяте с/Шига закнонок ;ю ее фякгании и зажима (и верхнем рабочем положении). На фиг. изображен станок в плане; на фиг.2 -сганок, продоП(.п: разрез Л-Л фиг. 1; на фиг. 3 блок кулапков, п: аимодействук)иий с регуляторпми давлений, TipaBJ in U 4MK всличи ой 1хавлстш к силовых нил|н драх; на фиг 4 - то же, вид н плане, iiji фяг. 5 - мгх.чнизч загрузки и ориентацш .vdiiMOBOK в тисках станка, разрез Б-В фиг. 4; nTi фит. 6 - схема рлсио.чгжсиия рычгиов с (бкатнымь.) и атпто: ки «зоне обработки. Обкашой cTHiioK состоит из станины 1, сйша 2 (птог.а) с j,iiipi-ctof;iajnii M я,чи тгрифлаицованными него штншлелем 3 и сюйки 4 с распопожеинглми нэ ней рыча ;1 ми 5 и 6 с обкатньтми роликаMii 7 и ги.чрлвличкскими 1и1ли.ндр;1ми 8, ипокнУ которых создают через указан;- ыс ры:чагп требуемое давление на обкагные ролики и на обрабатыиагмое. изделие 10. В тутри станины раснолагается шестеренчатый механизм (на чертеже не иоказан), осущестВляюMiHH вращение ншинделя со сголом от главного элсктродвитателя станка. Снзру;ки станины от привода стола выводится кудачксвьтй вал 11, делаюишй один оборот за попорот стола на шаговый угол между тисками Т. фиксирующими и зажимающими обрабатьгааемое издегше. На выступающей части вала 11 располагаются кулачки Кi - К4, управляющие сжатием пружин регуляторов давления 12 и, тем самым, ве.пи«шной давления в гидроцилиндрах 8, осуществляющих требуемый поджим обкатных роликов в зависимости от положения заготшок, № верхней стенке стойки 4 находите т два ряда рычагов: вненлие 5 и внутренние 6, имеющие оси вра1це1гия 13, На концах этих рычагов вьшолнены пальцы (оси) 14, закрепленные с торца винтами 15, На пальцы через игольчатые ролики посажены обкатные ролики 7, Между концами рычагов в верхней части стенки стойки располагается регулируемый зксцентриковый упор 16, огра шчивающий сближение рычагов до установленного предела. В боковых стенках стойки, HanpoTita рьиагов, закреплены гидравлические цилиндры 8, штоки 9 которых нажима юг на рычага 5 и 6 и тем самым создают давление между роликами и обрабатываемым издел1 ем 10, ( целью устранения изгиба обрабатываемого издезптя и умеиьитештя силы д)тя его закрепления обкатные ролики раатолагаются симметрично, Лпя создания примерно одинаковой величины удельного давления p() на всем нут и неремеитени злюижки как по пря.мо 7инейному., так и по KpHiiOiiHHCiiHOMy се контуру |швлетпте в гидрош .iiHJu:pax рс у.1ируе :ся с учетом изменения кривизUbt -iasirroBi-K м yriiOB давлештя на ръг-тяги. Регулир«вь;а давления lipoHcxouHT автоматически от возД1: С1(иш byjia-tuv.i Kj К4 через плунжеры 17 на стаканы 8 пру-кн регу.пяторов даяле шя 12. Для ujMeifciiviif и верхнего давлет.ий на торнах (Tifyir;t,cpoH 11реп.усматриваются ре -улируемые утюрHiiie випты 1-Х KoJiiiiccTiio регуляторов давления ппя каждой сторочь рь ч;гго р; внистся ко,гщчеству обкашых ро.пиков, na:(.i,i.ui. между одинаковт.о участками oбpaГ)aтJ, изделий. iVii; ориентации и закрсггпения обрабатываемых издолий на те)1Т1фории верхней плоскости стола сггинз рз.зноморчо г(о окружтюсти располагаются fibCqioci.eMnbc тиски Т. Устройство и конфигураиия тисков згвиси от обраблпянясг.юто гипо-размера )i, но их пртигциппальньк особенности остаются оГ)1.иимп /шя всех изд«.1ий. В пазы стол;.1 сганка входят вьктупаютцие части иптоиок тисков, благодаря им owi фиксируются на столе. SaKpenjfab-iTCH тиски на столе с помощью 1Ш1ИЯС:К 20, Тиски Т имеют корпус 21, две верхних опоры 22 и 23, закре11.ч. в тшзах по концам корпуса тисков, и :та клина 24 и 25, пода.1мающие иодаружиненные зажимные плунжеры. 26 Верхние опоры 22 и 23 могут быть заменены монолитной поперс1типой, которая будет етце служить и ограничителем поворота ов (вместоупоров 16). Ограничение поворота рычагов поперечиной особенно необходимо там, где крайнее положение осей npoTireonoлож1П 1Х обкатных роликов заходит за нейтральную На верхнем торце плунжеров 26 и нижнем торце верхних опор 22 и 23 имеются центрирующие выступы Цв или другие базовые элементы, которыми они заходят в зев ключей и тем самым центрирую заготовку перед ее зажимом.

Перемещение клиньев -24 и 25 после загрузки заготовки до упора в призму 27 тисков Т происходит от воздействия подпружиненных (или гидравлических) копирных упоров 28 и 29, на которые клинья наезжают своими роликами Р при дальнейшем вращении стола.

Разжим клиньев происходит после окончания обработки изделий с помощью жестких копирных упоров 30 при выходе тисков из стойки.

Зажим тисков может происходить от одного подпорного копира (кулака), а разжим от одного жесткого копнрного упора, если концы клиньев связать через шарниры траверсами.

Благодаря подъему изделия при его зажиме обеспечивается доступ обкатным роликам 7 со всех сторон его контура.

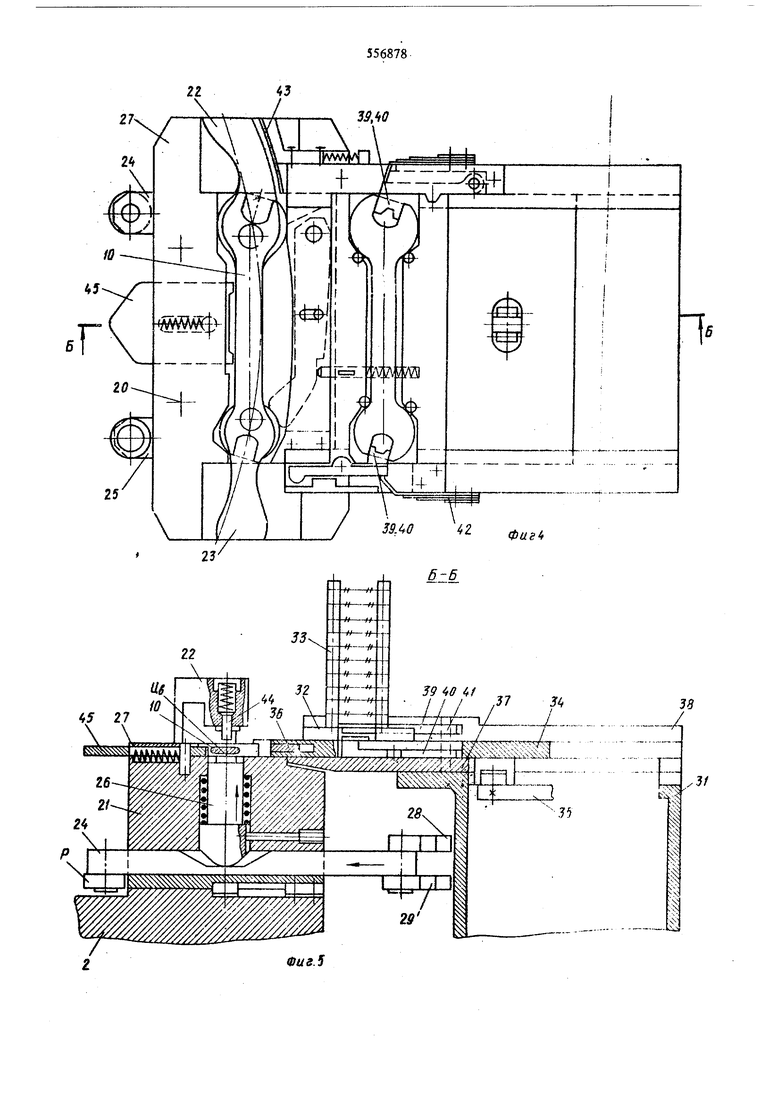

Загрузка заготовок происходит с помощью загрузочного устройства, которое состоит из подающего механизма, причем его корпус 31 закреплен на боковой стенке станины 1, и сменного магазина 32 с ограничительными скалками 33.

- т - .

Подающий механизм имеет подаватель 34, приводимый в движение с помощью рычага 35 от воздействия гидравлики или кулачка и пружины, или другого вида привода, получающего коман щу от кулачка KS вала 11, делающего один оборот зд угловой шаг между изделиями.

На переднем конце подавателя 34 имеется подпружиненный язычок 36, конец которого вместе с выступом подавателя образует призму, в которой фиксируется заготовка во время ее неремеще1шя яз зоны магажна в зону тисков.

Подаватель перемещается в зоне, образованной плитой 37 и боковыми направляющими 38. В передней части боковых направляющих располагаются верхние 39 и нижние 40 отсекатели на оси 41, которые управляются от копирных кривых подавателя и рессорных пружин 42.

При отходе подавателя в отведенное и исходное положения нижние отсекателч выводятся из-под заготовки, и она под действием своего веса падает на плиту 37 перед торцом подавателя. Верхние отсекатели в это время удерживают остальной столб заготовок.

При движении подавателя с заготобкой к тискам нижние отсекатели возвращаются под заготовку, и в конце хода подавателя происходит отход верхних отсекателей, весь столб заготовок смещается вниз до упора в нижние отсекатели. При возврате подавателя в исходное положение верхние отсекатели заходят между нижней и верхней заготовками и тем самым отсекают нижнюю заготовку, которая падает в момент отхода ниж1шх отсекателей в конце отвода подавателя в исходное положение.

Ход подавателя вперед ограничивается регулируемым упорным винтом (на чер1еже не показан) так, что между подавателем 34 с язычком 36 и призмой 27 тисков образуется зев.

Поскольку загрузка Заготовки в тиски происходит во время непрерьюного движегшя стола, то до прдъема и зажима часть заготовки может выйти из зоны подавателя. Позтому то для ее направления 5 служит подпружиненный ограничитель 43.

В момент подъема заготовка в тисках упирается в подпружиненные штыри 44, что гарантирует ее от смещения по выходе из зева, образованного призмой тисков и подавателем.

10Эти же штыри способствуют попадЖйю загоTOBKit на верхнее основание корпуса при разжиме изделия после его обработки, откуда она под воздействием сбрасьгеатеяя 45, наезжающего на роликовый упор 46, сталкивается в лоток 47 и далее в 15 ящик 48 готовых изделий.

При переходе с обработки одного изделия на другое меняются тиски, обкатные ролики, подаватели, магазин, комплект кулачков, и иногда ограничитель 43.

0С помощью сменных шестерен устанавливается

требуемая скорость вращения стола, регулируется велшшна подхода подавателд и элементы станка.

Цикл работы станка автоматический. 5Производительность станка W п ,

где п - число оборотов стола, Z - количество тисков на столе.

Скорость вращения стола в основном лимитируется загрузкой: чем сложнее конфигурация изде0 ЛИЯ и больше его размеры и вес, тем медленнее должна быть скорость и наоборот.

При подходе очередных тисков по иватель забирает вьшавшую из магазина заготовку и заталкивает ее в тиски, клинья 24 и 25 тисков наезжают на 5 подпружиненные копирные упоры 28 и 29 и, перемещаясь в поперечном направлении, принимают через подпружиненные плунжеры 26 заготовку 10 - производят ее перебазировку к верхним сшорам 22 и 23 и зажим. Затем заготовка проходит через ряд 0 обкатных роликов 7, поджимаемых через рычаги 5 и б гидравлическими или пневматическими плунжерами.

Обкатные ролики могут иметь одинаковый профиль или разный. Так, например, для раскатки 5 облоя по контуру заготовки ключа требуются ролики с разной глубиной лунки: мелкая лунка необходима для раскатки облоя возле зева ключа.

После того, как обрабатьшаемое изделие пройдет через все обкатные ролики, клинья тисков Т 0 наезжают на неподвижные (жесткие) копирные упоры 30 и сдвигаются ими к периферии стола, зажимные плунжеры 24 под воздействием пружин н собственного веса опускаются. Вместе с нилот, под воздействием подпружиненных штырей и собствен5 кого веса опускается обработанное изделие, которое затем сталкивается сбрасывателем 45, наезжающими на роликов.ьш упор 46.

Вышеописанный обкатной стаНОк для обработки заготовок благодаря непрерывному прохо.цу тисков с автоматически загружаемыми и закрепляемыми в них заготовками мимо обкаивлх , { асположеш1ых на качанндкхся pkpiarax, поджимаемых силовыми цилимфами, обеа1е9 вает требуемое количе 1тво проходов ар вьюжой производительности и автоматизации процесса ззгруэки, обработки и съема.

А наличие в станке устройства автоматического регулирсвания силы поджима обкатных роликоь в зависимости от конфигурации проходящих участков заготовок, -обешечивает равномерность пластической деформации по всему ксптуру обрабатываемых изделий.

Формула изобретения

1. Обкатной станок для обработки заготовок, содержащш смонтированнЬхе на станине вращаюидайся стол с приводом, механизмы загрузки заготовок, их зажима и удаления, а также установленные в даа ряда обкатные ролики, отличающийс я тем, что, с келью повышения производительности, он снабжен установленнш на верхней плоскости станины концентрично оси стола стойкой, на которой смонтированы силоэые цилиндры, соединенные через рьиаги с обкатными роликами, а также регуляторами давления, кинематич..ски связанными с приводом вращающегося стола.

2.Станок по п. 1 отличающийся тем, что механизм загрузки заготовок вьшолнен в виде магазина с верхними и шжнимн отсекателямн заготовок н подавателя, кинематически связанного с пртводом вращающегося стола, а также с верхними н нижними отсекателями заготовок.

3.Станок попп 1и 2, отличающийся тем, гго, с целью обеспечения открытия всего обрабатываемого контура заготовки при ее автоматически загрузке, в процессе непрерьгеного движения механизмов зажима и удаления заготовки, последние вьшолнены в виде тисков, равномерно установленных на вращающемся столе станка и снабженных подпружиненными плунжерами, осуществляющими перебазировку и зажим заготовки после ее загрузки в тиски, а также подпружиненными штырями фиксации н поджима заготовки к торцам плунжеров при их подъеме.

Источники информации, принятые во внимание при экспертизе:

. I. Авторское свидетельство N 447208 кл. В 21 J 5/12,1972.

21

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для подрезки торцов | 1979 |

|

SU804235A1 |

| Устройство для зажима и подачи деталей | 1983 |

|

SU1151417A1 |

| Непрерывно-протяжной станок | 1982 |

|

SU1115869A1 |

| Полуавтомат для заточки резцов | 1990 |

|

SU1779547A1 |

| Станок для обработки заготовок | 1972 |

|

SU447208A1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ДЕТАЛЕЙ | 1971 |

|

SU311725A1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ПЛОСКИМИ ИНСТРУМЕНТАМИ | 2015 |

|

RU2600302C1 |

| Устройство для гибки и обработки внутренней поверхности концов труб | 1987 |

|

SU1555016A1 |

Авторы

Даты

1977-05-05—Публикация

1973-10-09—Подача