1

Изобретение относится к средствам автоматического контроля геометрических размеров деталей в мшпиностроещш, в частности, к контролю внутреннего двамет ра ягт нецилвндрнчностн пружин сжатия. 5

Издортен полуавтомат для контроля пружин сжатия, содержащий калибр, нагружахиций шток, установленный с возможно г ыю воэвратно-поступателУкрго перемещения, н сорТ1фовочное устройство.Ю

В этом полуавтомате внутренний диаметр пружин-ко11тролвруется при надвигании оп атором пружины на калибр; и, следовательно, точность контроля зависит от усилия, с которым оператор надевает пружину }5 на калибр.

Известен также полуавтомат для контроля пружин сжатия, содержащий устройство контроля внутреннего диаметра пружин, имеющее калибр, датчик годности с подвиж- 20 иым щтоком и втулку с базовой поверхностью для торца пружины, смонтированную на корпусе сооено с калибром, и сортировочное приспособление, связанное с датчиком годности.25

В известном полуавтомате подвижный шток осуществляет в момент контроля легкое проталкивание на калибр пружин тугих по внутреннему диаме-фу или имеющих отклнение от цилиндричности.

Однако в момент контроля шток может проталкивать на калибр пружины, имеющие действитепьныи внутренний диаметр меныие гфедельного, т.е. на результат контроля влияет систематическая погрешность, вызваная действием измерительного усилия штока датчика годности, что приводит к недостаточной точности контроля и ложной оценке годности пружин. Ветшчина систематической погрешности может колебаться в широких пределах, в зависимости от | силовых характеристик чпружинодной партии, поэтому она не может быть учтена настройкой.

Кроме того, известно, что для большинства пружин, в частности для пружин весом более 3,10 кгс, должно соблюдаться требование надевания пружины на калибр только под собственным весом.

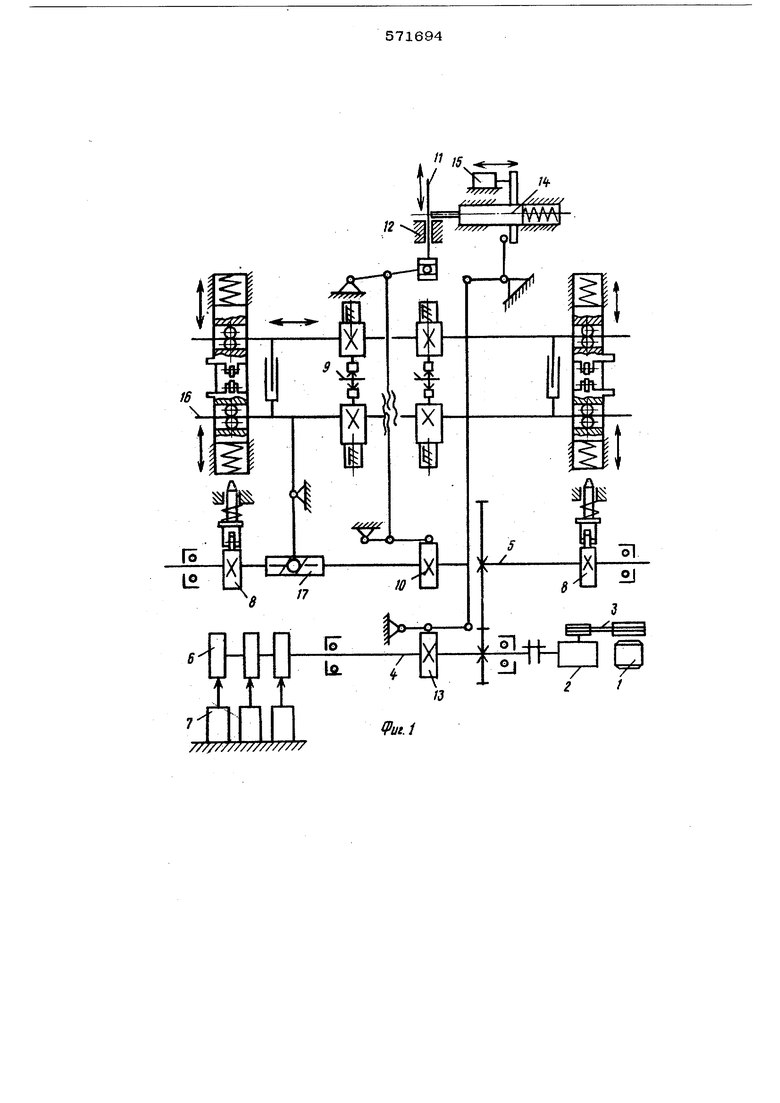

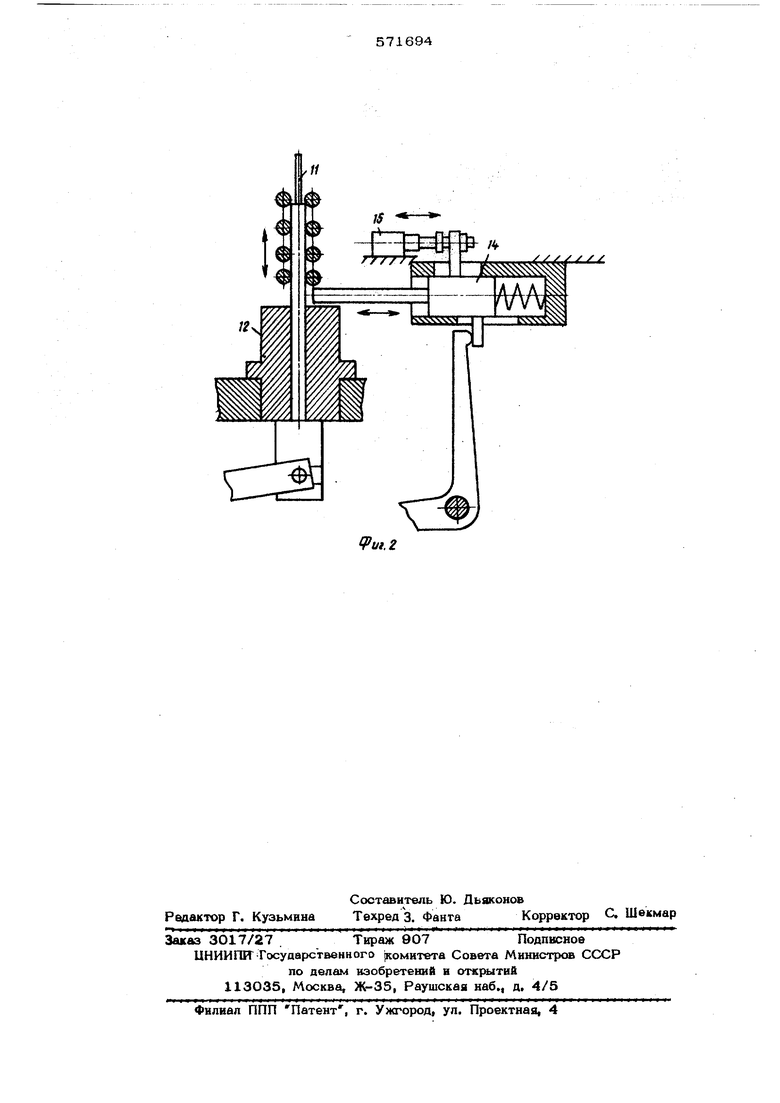

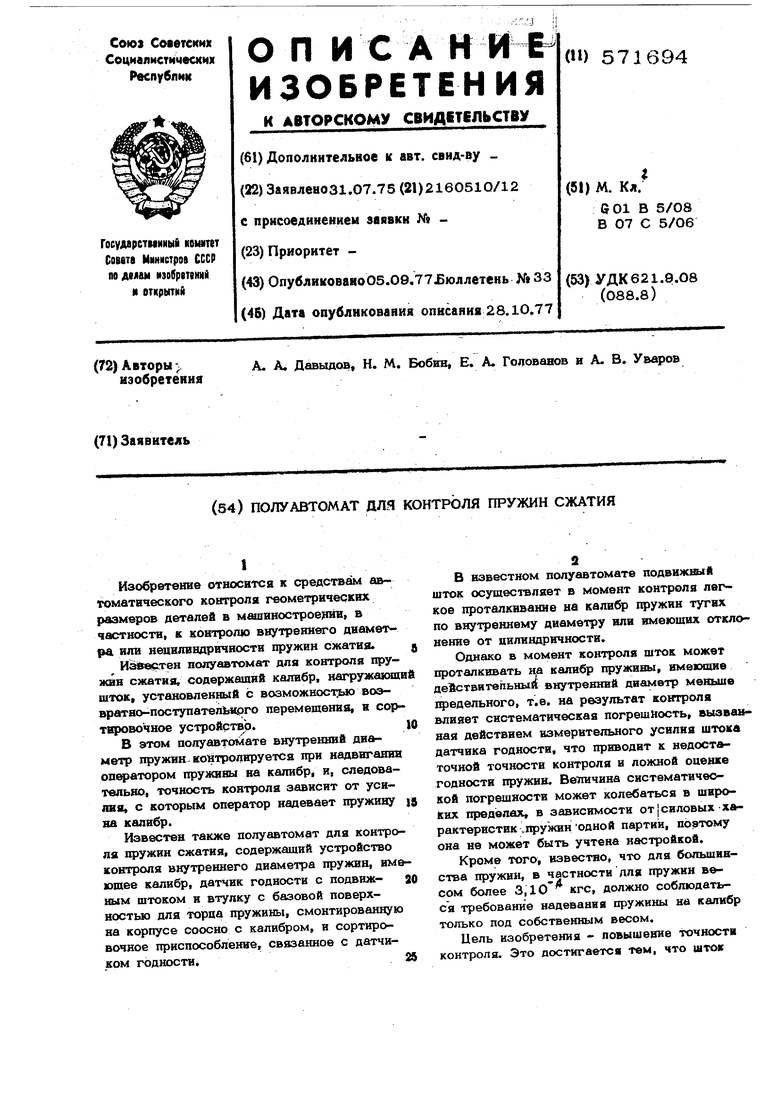

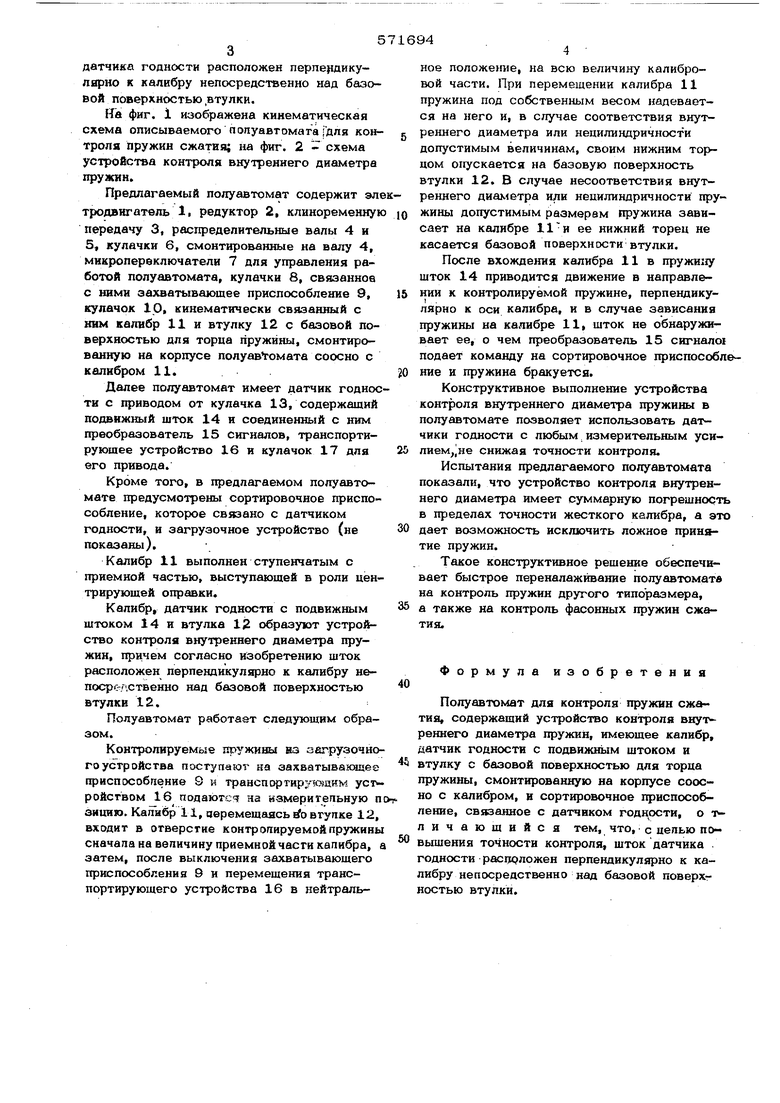

Цель изобретения - повышение Точности контроля. Это достигается тем, что шток датчика годности расположен перпердикуларно к калибру непосредственно над базовой поверхностью .втулки. ЕГа фиг, 1 изображена кинематическая схема описываемого попуавт ома га Гдля контроля пружин сжатия; на фиг. 2 - схема устройства контроля внутреннего диаметра пружин. Предлагаемый полуавтомат содержит эл тродвигатель 1, редуктор 2, клиноременную передачу 3, распределительные валы 4 и 5« кулачки 6, смонтированные на валу 4, микропереключатели 7 для управления работой полуавтомата, кулачки 8, связанное с ними захватывающее приспособление 9, кулачок 10, кинематически связанный с ним калибр 11 и втулку 12 с базовой поверхностью для торпа пружины, смонтированную на корпусе полуав гомата соосно с калибром 11. Далее полуавтомат имеет датчик годнос ти с приводом от кулачка 13, содержащий подвижный шток 14 и соединенный с ним преобразователь 15 сигналов, транспортирующее устройство 16 и кулачок 17 для его привода. Кроме того, в предлагаемом полуавтомате предусмотрены сортировочное приспособление, которое CBsiaaHO с датчиком годности, и загрузочное устройство (не показаны). Калибр 11 выполнен ступенчатым с приемной частью, выступающей в роли цен трирующей оправки. Калибр, датчик годности с подвижным штоком 14 и втулка 12 образуют устройство контроля внутреннего диаметра пружин, причем согласно изобретению шток расположен перпендикулярно к калибру непосрс-лственно над базовой поверхностью втулки 12. Полуавтомат работает следующим образом. Контролируемые пружииы нз зегрузочно гоустройства поступают на захватывакядее приспособпение 9 и травспортирую анм уст ройством 16 подаются на измерительную зииию. Калибр 11, иеремещаясь rfo вгупке 12 входит в отверстие контролируемой пружин сначала на величину приемной части калибра, затем, после выключения захватывающего приспособления 9 и перемещения транспортирующего устройства 16 в нейтральное положетш, на всю величину калибровой части. При перемещении калибра 11 пружина под собственным весом надевается на него и, в случае соответствия внутреннего диаметра или нецилиндричности допустимым величинам, своим нижним торцом опускается на базовую поверхность втулки 12. В случае несоответствия внутреннего или нецилиндричности пружины допустимым размерам пружина зависает на калибре 11 и ее нижний торец не касается базовой поверхнсюти втулки. После вхождения калибра 11 в пружину щток 14 приводится движение в направлении к контролируемой пружине, перпендикулярно к оси калибра, и в случае зависания пружины на калибре 11, шток не обнаруживает ее, о чем преобразователь 15 сигнало подает команду на сортировочное приспособление и пружина бракуется. Конструктивное выполнение устройства контроля внутреннего диаметра пружины в полуавтомате позволяет использовать датчики годности с любым измерительным уси- лием,не снижая точности контроля. Испытания предлагаемого полуавтомата показали, что устройство контроля внутреннего диаметра имеет суммарную погрешность в пределах точности жесткого калибра, а это дает возможность исключить ложное принятие пружин. Такое конструктивное рещение обеспечин вает быстрое переналаживание полуавтомате на контроль пружин другого типоразмера, а также на контроль фасонных пружин сжатия. Формула изобретения Полуавтомат для контроля пружин сжатия, содержащий устройство контроля внут реннего диаметра пружин, имеющее калибр, датчик годности с подвижным штоком и втулку с базовой поверхностью для торца пружины, смонтированную на корпусе соосно с калибром, и сортировочное приспособление, связанное с датчиком , о тличающийся тем, что, с целью повышения точности контроля, щток датчика годности расположен перпендикулярно к калибру непосредственно над базовой поверхностью втулки.

///////////////7//

//

/f

Vx/vJ I I /

fPut.i

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для контроля внутреннего диаметра пружин сжатия | 1980 |

|

SU892195A1 |

| ПОЛУАВТОМАТ ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ПРУЖИНСЖАТИЯ | 1972 |

|

SU328320A1 |

| Полуавтомат для контроля пружин сжатия | 1959 |

|

SU124142A1 |

| ПОЛУАВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ УПРУГИХ ПЛАСТИН по ТОЛЩИНЕ | 1973 |

|

SU363530A1 |

| Автомат для контроля и сортировкигНЕзд шТЕпСЕльНыХ РАз'ЕМОВ | 1979 |

|

SU820912A1 |

| Устройство для автоматизации контроля линейных размеров | 1987 |

|

SU1523881A1 |

| Полуавтомат для сортировки пружин сжатия | 1976 |

|

SU665957A1 |

| МНОГОПОЗИЦИОННЫЙ ПОЛУАВТОМАТ ДЛЯ КОНТРОЛЯ | 1969 |

|

SU254035A1 |

| Полуавтомат для сборки пакетов сердечников электрических машин | 1982 |

|

SU1053227A1 |

| Роторно-конвейерная машина для сортировки изделий | 1988 |

|

SU1632523A1 |

Авторы

Даты

1977-09-05—Публикация

1975-07-31—Подача