Известна камера -волокпоосаждения для изготовления цилиндрических изделий, например, из минеральной ваты, содержаидая кожух и |расположенные внутри него -ротор, выполненный с полым перфорированным цилиндром и трубчатой осью, полости которых сообщены между собой, ножи поперечной и продольной резки и подпрессовочвый валик.

Целью изобретения является повышение производительности камеры.

Достигается это тем, что ротор камеры выполнен с расположенным по его периферии рядом смонтированных с возможностью вращения вокруг своих осей полых перфорированных цилиндров, а полость трубчатой оси разделена продольными перегородками.

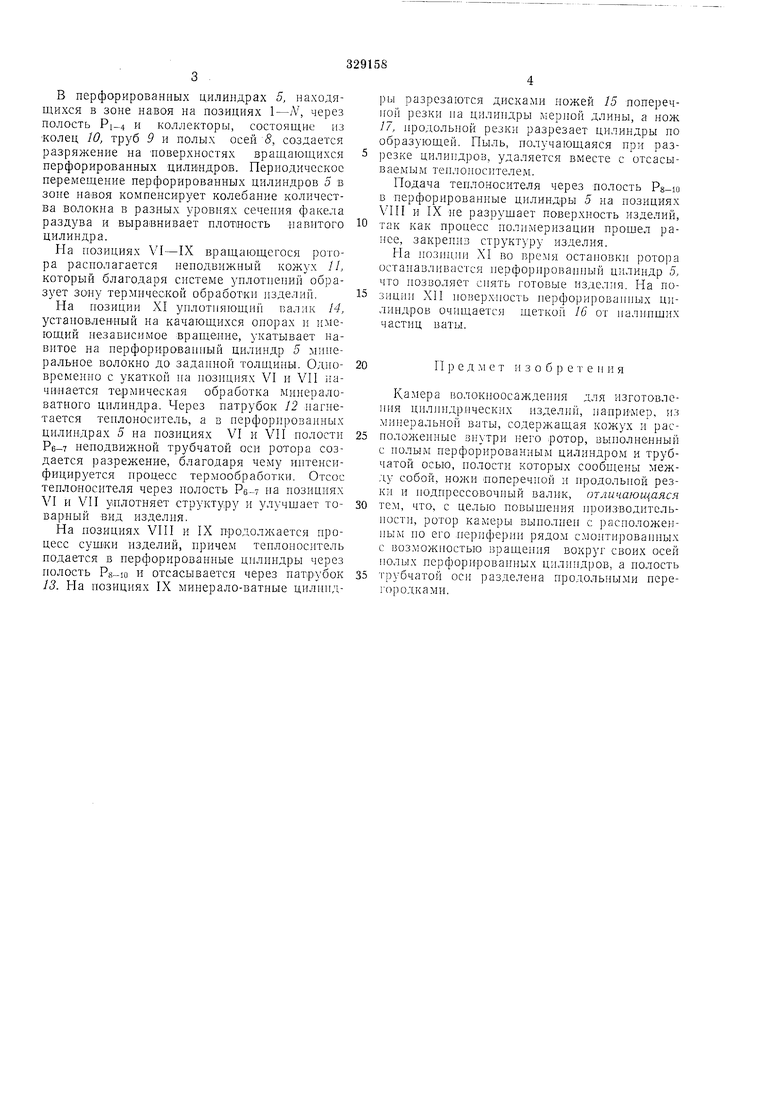

На чертеже изображена предложенная камера волокноосаждения и разрез по А-А.

Камера выполнена с ротором 1, который установлен на неподвижную трубчатую ось 2, разделенную на полости продольными перегородками 3. Через патрубок 4 ведется отсос газов - создается разрежение в перфорированных цилиндрах 5, на которые осаждается волокно; через патрубок 6 подается теплоноситель для термообработки навитых цилиндров; через патрубок 7 - отсос теплоносителя при термообработке навитых цилиндров.

рованные цилиндры 5 с польи п осями S, которые с трубами 9 и кольцами 10 образуют коллектора, связывающие перфорированные цилиндры 5 с полостями неподвижной трубчатой оси 2. Над вращающимся ротором установлен иааодвижный кожух //, изолирующий перфорированные цилиндры 5, находяии1еся под ним, от окружающей среды. Через патрубок 12 подается теплоноситель, а через

патрубок 13 производится отсос теплоносителя.

Подпрессовочный валик 14, нож 15 поиеречHoi резки готовых изделий и щетка 16 установлены с возможностью вращения на качающихся опорах, 17 - нож продольной резки изделий; 18 - отрал атель.

Вытекающий из вагранки расплав раздувается паром и орощается синтетической смолой. Образовавщиеся минеральные волокна

летят ио горловине камеры и осал даются четырех вращаюп1ихся перфорированных цилиндрах 5, расположенных в зоне навоя периодически вращающегося ротора /.

За одну минуту ротор перемещается на одну позицию. Ориентировочно перемещение продолжается 0,15 мин, а остановка 0,85 мин. Таким образом, каждый перфорированный цилиндр 5 находится в зоне навоя примерно 4 мин и усиеваст напить полную толпим.у иеВ перфорированных цилиндрах 5, находящихся в зоне навоя на позициях 1-Л, через полость Pi-4 и коллекторы, состоящие из Колец 10, труб 9 и полых осей 5, создается разряжение на поверхностях вращающихся перфорированных цилвндров. Периодическое перемещение перфорированных цилиндров 5 в зоне навоя компенсирует колебание количества волокна Б разных уровнях сечения факела раздува и выра1внивает плотяость навитого цилиндра.

На позициях VI-IX вращающегося ротора располагается неподвижный кожух //, который благодаря системе уплотнений образует зону термической обработки изделиГь

На позиции XI уплотняющи валик 14, установленный на качающихся опорах и имеющий независимое вращение, укатывает навитое на перфорироваииый цилиндр 5 минеральное волокно до заданной толщины. Одновременно с укаткой на VI и VII начинается термическая обработка минераловатного цилиндра. Через патрубок J2 нагнетается тенлоноситель, а в перфорированных цилиндрах 5 на позициях VI и VII полости пеподвижной трубчатой оси ротора создается разрежение, благодаря чему интенсифицируется процесс термообработки. Отсос теплоносителя через полость Ре-т иа позициях VI и VII уплотняет структуру и улучщает товарный вид изделия.

На позициях VIII и IX продолжается процесс сущки изделий, причем теплоноситель подается в перфорированные цилиндры через иолость PS-IO и отсасывается через патрубок 13. На позициях IX минерало-ватиые цилиндры разрезаются дисками ножей 15 поперечной резки иа цилиндры мерной длины, а нож 17, иродольной резки разрезает цилиндры по образующей. Пыль, получающаяся при разрезке цилиндров, удаляется вместе с отсасываемым теплопосителем.

Подача теплоносителя через полость Рв-ю в перфорированные цилиндры 5 на позициях VlII и IX ие разрущает поверхность изделий,

так как процесс поли.меризации прощел ранее, закрепив структуру изделия.

На no3jnuiM XI во вре.мя остановки ротора останавливается перфорированный цилиндр 5, что нозволяет снять готовые изделия. На позиции ХН повер.ХНОсть перфорированных цилиндров очищается щетко 16 от налипщих частиц ваты.

П ) е д .м е т изобретен -i я

Камера волокноосаждения для изготовления цилиндрических изделий, наиример, из минеральной ваты, содержащая кожух и располол еиные внутрн него ротор, выполненный с полым перфорированным цилиндром и трубчатой осью, полости которых сообщены между собой, ножи поперечной и продольпой резки и подпрессовочный валик, отличающаяся

тем, что, с целью повыщения проиЗВод11тельности, ротор камеры выполнен с расположенным по его периферии рядом с.чонтированных с возможностью вращения вокруг своих осей полых перфорироваиных цилиндров, а иолость

трубчатой оси разделена продольны.ми перегородками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства полых волокнистых цилиндров | 1976 |

|

SU710808A1 |

| КАМЕРА ВОЛОКНООСАЖДЕНИЯ К УСТАНОВКЕ ДЛЯ ВЫРАБОТКИ ВАТЬТ ИЗ МИНЕРАЛЬНОГО РАСПЛАВА | 1966 |

|

SU187598A1 |

| Поточная линия для изготовления жестких минераловатных плит | 1988 |

|

SU1527003A1 |

| Установка для производства волокнистых изделий | 1986 |

|

SU1359127A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА | 1967 |

|

SU197934A1 |

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| Устройство для изготовления теплоизоляционных изделий | 1981 |

|

SU962273A2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ИЗДЕЛИИ ИЗ МИНЕРАЛЬНОГО ВОЛОКНА | 1972 |

|

SU324232A1 |

| Способ очистки минерального волокна и устройство для его осуществления | 1982 |

|

SU1234378A1 |

| МАШИНА ДЛЯ ОБРАБОТКИ КОНУСОВ ЦЕЛЬНОСТЕКЛЯННЫХ ОБОЛОЧЕК ЭЛЕКТРОННОЛУЧЕВЫХ ТРУБОК | 1967 |

|

SU191757A1 |

Авторы

Даты

1972-01-01—Публикация