Известны автооператоры, осуществляющие загрузку и выгрузку деталей типа валов.

К недостаткам таких автооператоров относится то, что захваты могут сходится только в одной точке. Так как автооператор должен взять заготовку с расположенного вблизи станка транспортера или магазина и совместить ее затем с продольной осью щпинделя станка, а обработанную деталь вынести из зоны обработки станка и доставить на транспортер или магазин, то захваты должны сходиться по крайней мере в двух точках.

Целью изобретения является устранение указанных недостатков.

Эта цель достигается введением дополнительного захватного органа, который служит для захвата заготовки с транспортера и перекладки ее на загрузочный захват, освобождая тем самым путь разгрузочному захвату к линии оси щпинделя за обработанной деталью.

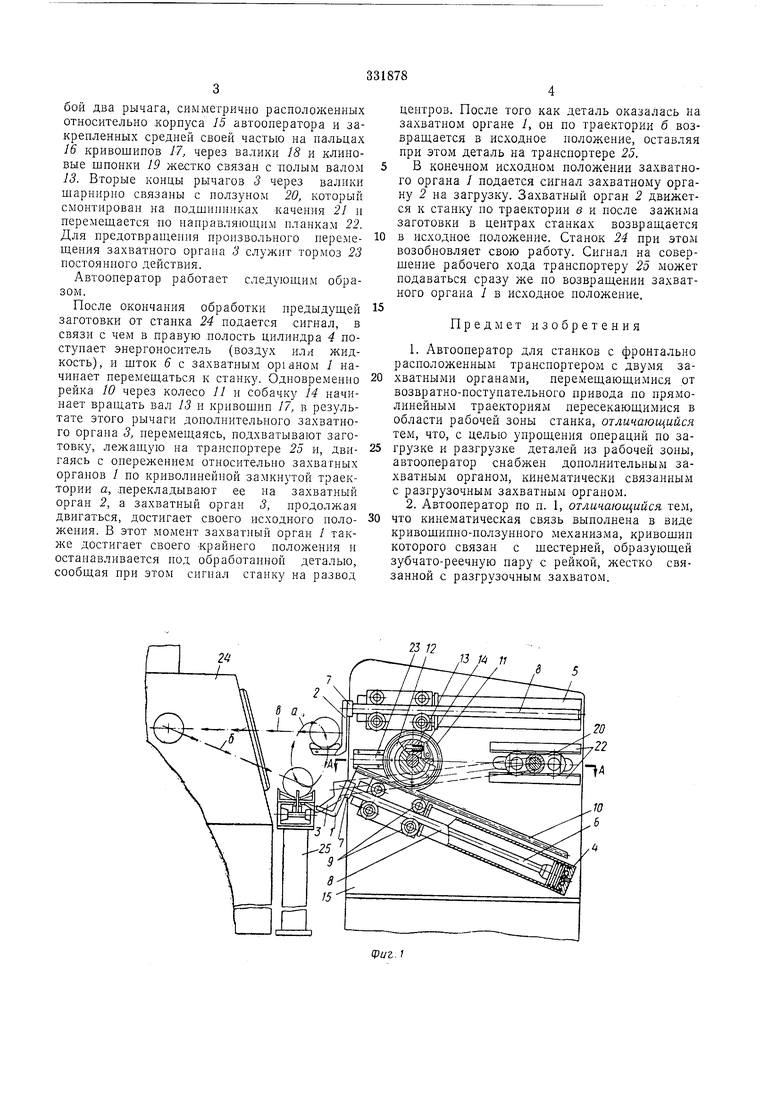

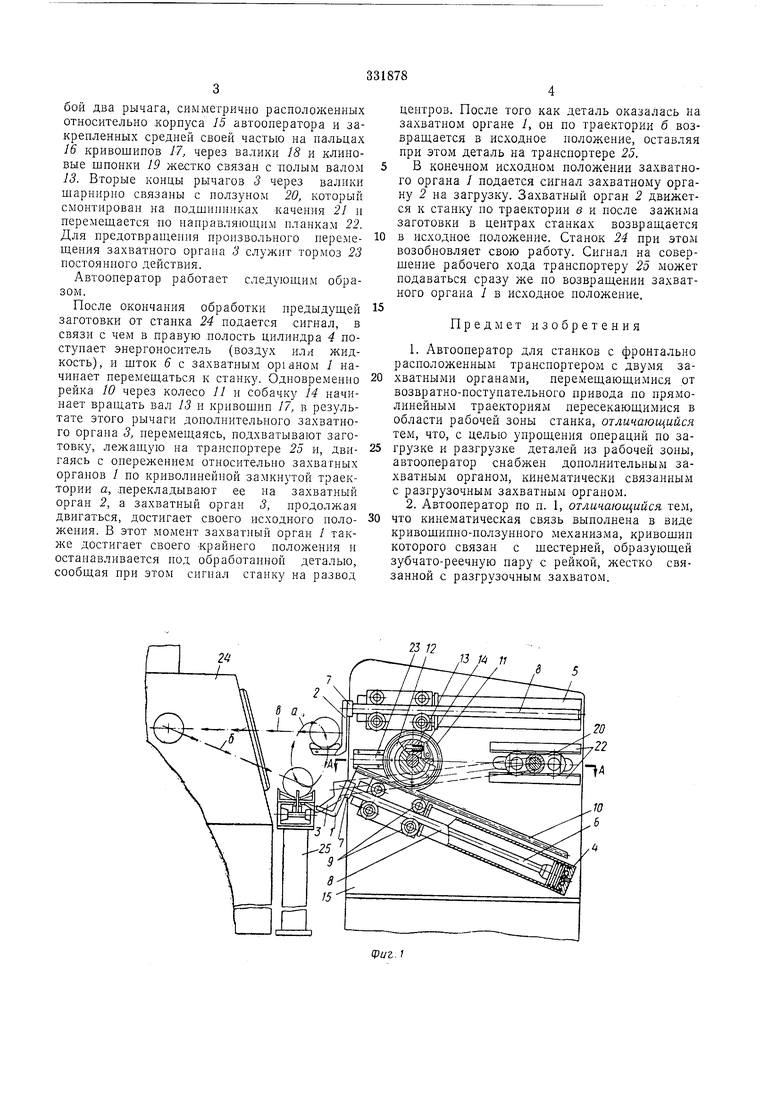

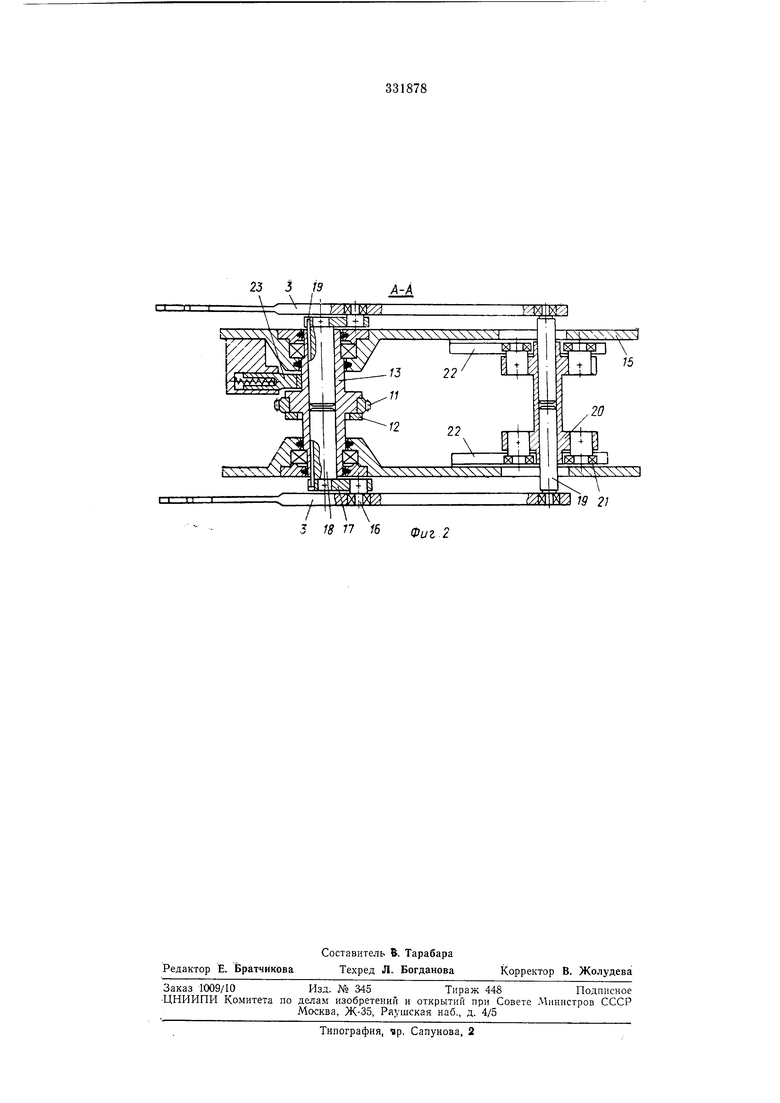

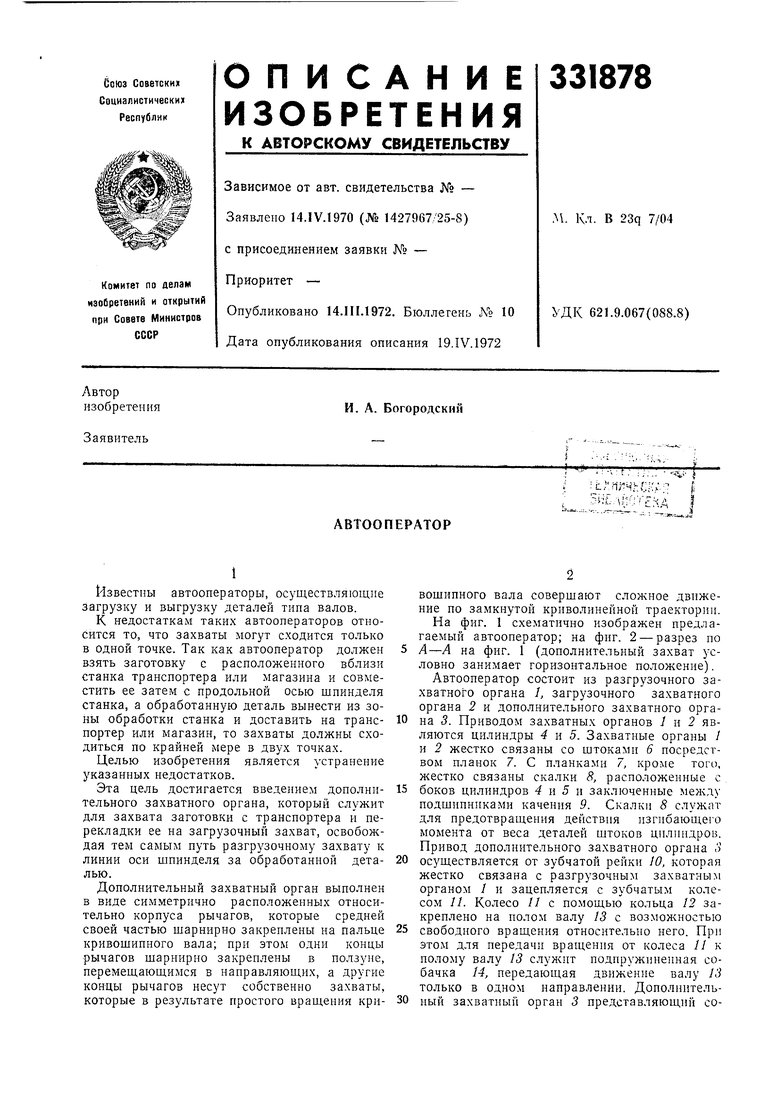

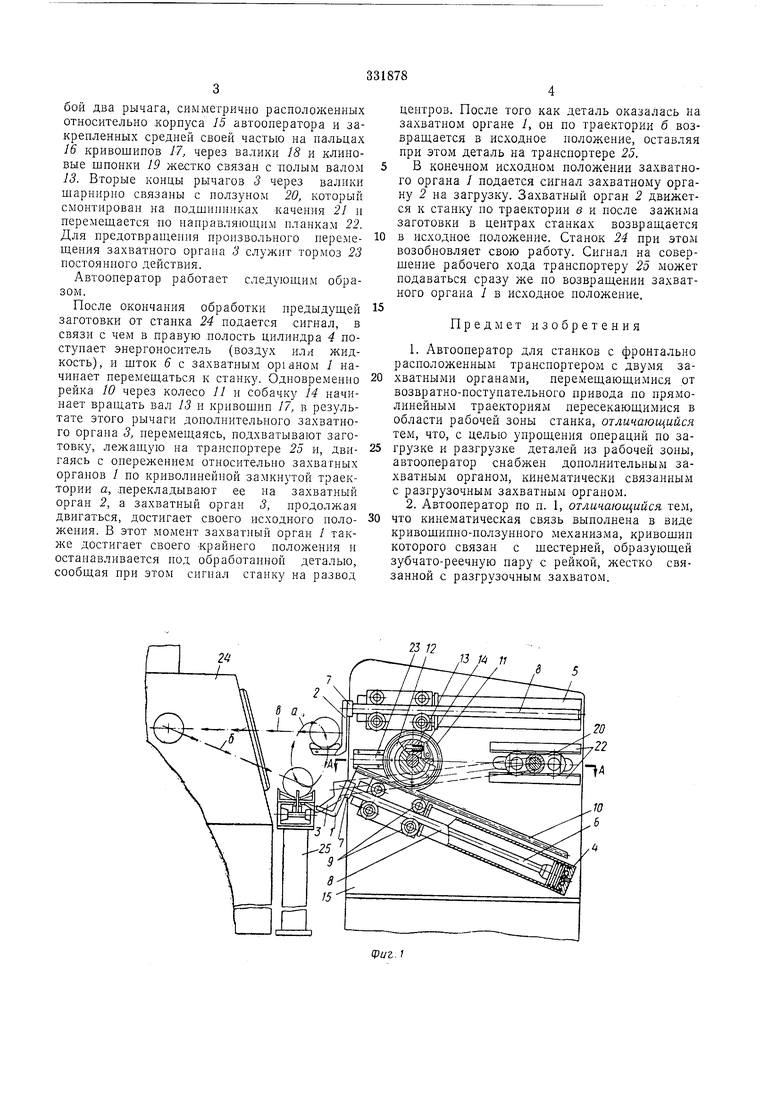

Дополнительный захватный орган выполнен в виде симметрично расположенных относительно корпуса рычагов, которые средней своей частью шарнирно закренлены на пальне кривошинного вала; нри этом одни концы рычагов шарнирно закреплены в ползуне, перемещающимся в направляющих, а другие концы рычагов несут собственно захваты, которые в результате простого вращения кривошипного вала совершают сложное движение по замкнутой криволинейной траектории. На фиг. 1 схематично изображен предлагаемый автооператор; на фнг. 2 - разрез по

Л-А на фиг. 1 (дополнительный захват условно занимает горизонтальное положение).

Автооператор состоит из разгрузочного захватного органа 1, загрузочного захватного органа 2 и дополнительного захватного органа 3. Приводом захватных органов 1 и 2 являются цилиндры 4 и 5. Захватные органы / и 2 жестко связаны со штокамн 6 посредством планок 7. С планками 7, кроме того, жестко связаны скалки 8, расположенные с

боков цилиндров 4 и 5 и заключенные подшипниками качения 9. Скалки 8 служат для предотвращения действия изгибающе1о момента от веса деталей щтоков цилиндров. Привод дополнительного захватного органа 3

осуществляется от зубчатой рейки 10, которая жестко связана с разгрузочным захватным органом / и зацепляется с зубчатым колесом п. Колесо // с помощью кольца 12 закреплено на полом валу 13 с возможностью

свободного вращения относительно него. При этом для передачи вращення от колеса // к полому валу 13 подпружиненная собачка 14, передающая движение валу 13 только в одном направлении. Дополнительбой два рычага, симметрично расположенных относительно корпуса 15 автооператора и закрепленных средней своей частью на пальцах 16 кривошипов 17, через валики 18 и клиновые шпонки 19 жестко связан с полым валом 13. Вторые концы рычагов 3 через валики шарнирно связаны с ползуном 20, который смонтирован на подшипниках качения 21 и перемещается по направляющим планкам 22. Для предотвращения произвольного перемещения захватного органа 3 служит тормоз 23 постоянного действия.

Автооператор работает следующим образом.

После окончания обработки предыдущей заготовки от стайка 24 подается сигнал, в связи с чем в правую полость цилиндра 4 поступает энергоноситель (воздух илл жидкость), и шток 6 с захватным opiaaoM / начинает перемещаться к станку. Одновременно рейка 10 через колесо 11 и собачку 14 начинает вращать вал 13 и кривошип 17, в результате этого рычаги дополнительного захватного органа 3, перемещаясь, подхватывают заготовку, лежащую на транспортере 25 и, двигаясь с опережением относительно захватных органов / по криволинейной замкнутой траектории а, -перекладывают ее па захватный орган 2, а захватный орган 3, продолжая двигаться, достигает своего исходного положения. В этот момент захватный орган / также достигает своего крайнего положения и останавливается под обработанной деталью, сообщая при этом сигнал станку на развод

центров. После того как деталь оказалась на захватном органе /, он по траектории б возвращается в исходное положение,, оставляя при этом деталь на транспортере 25.

В конечном исходном положении захватного органа 1 подается сигнал захватному органу 2 на загрузку. Захватный орган 2 движется к станку по траектории в и после зажима заготовки в центрах станках возвращается

в исходное положение. Станок 24 при этом возобновляет свою работу. Сигнал на совершение рабочего хода транспортеру 25 может подаваться сразу же по возвращении захватного органа 1 в исходное положение.

Предмет изобретения

1.Автооператор для станков с фронтально расположенным транспортером с двумя захватными органами, перемещающимися от возвратно-поступательного привода по прямолинейным траекториям пересекающимися в области рабочей зоны станка, отличающийся тем, что, с целью упрощения операций по загрузке и разгрузке деталей из рабочей зоны, автооператор снабжен дополнительным захватным органом, кинематически связанным с разгрузочным захватным органом.

2.Автооператор по п. 1, отличающийся тем, что кинематическая связь выполнена в виде

кривошиппо-ползунного механизма, кривошип которого связан с шестерней, образующей зубчато-реечную пару с рейкой, жестко связанной с разгруз-очным захватом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор | 1970 |

|

SU355848A1 |

| Устройство для комплектования пакета дисковых заготовок с технологическими прокладками | 1977 |

|

SU738821A1 |

| МАНИПУЛЯТОР | 2002 |

|

RU2228259C2 |

| Роторно-конвейерная машина | 1988 |

|

SU1574479A1 |

| Манипулирующее устройство | 1982 |

|

SU1093544A1 |

| Автооператор | 1984 |

|

SU1217654A1 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

| Автооператор для металлорежущих станков | 1983 |

|

SU1144844A2 |

| Автооператор для металлорежущих станков | 1980 |

|

SU944866A2 |

| Устройство для поштучной выдачидЕТАлЕй | 1979 |

|

SU841913A1 |

23 12

7J /4 ;г

5 18 7 15 Фиг 2

Даты

1972-01-01—Публикация