станине вне рабочей зоны машины перпендикулярно ее продольной оси смонтированы направляющие, силовой цилгшдр с бесконечным гибким элементом и олоки, взаимодействующие с указанным гибким элементом силового цилиндра, между подвижной колонной и указанными направляющими монтирован дополнительный подвижный стол, а в направляющих установлена платформа для выгрузки изделий, соединенная с гибким элементом силового цилиндра и оснащенн ая жестко закрепленной на ней консошью с опорно-транспортирующими роликами, установленными параллельно продольной оси мащины, при этом тележка соединена с одинм из корпусов неподвижной колонны и снабжена подъемной опорой.

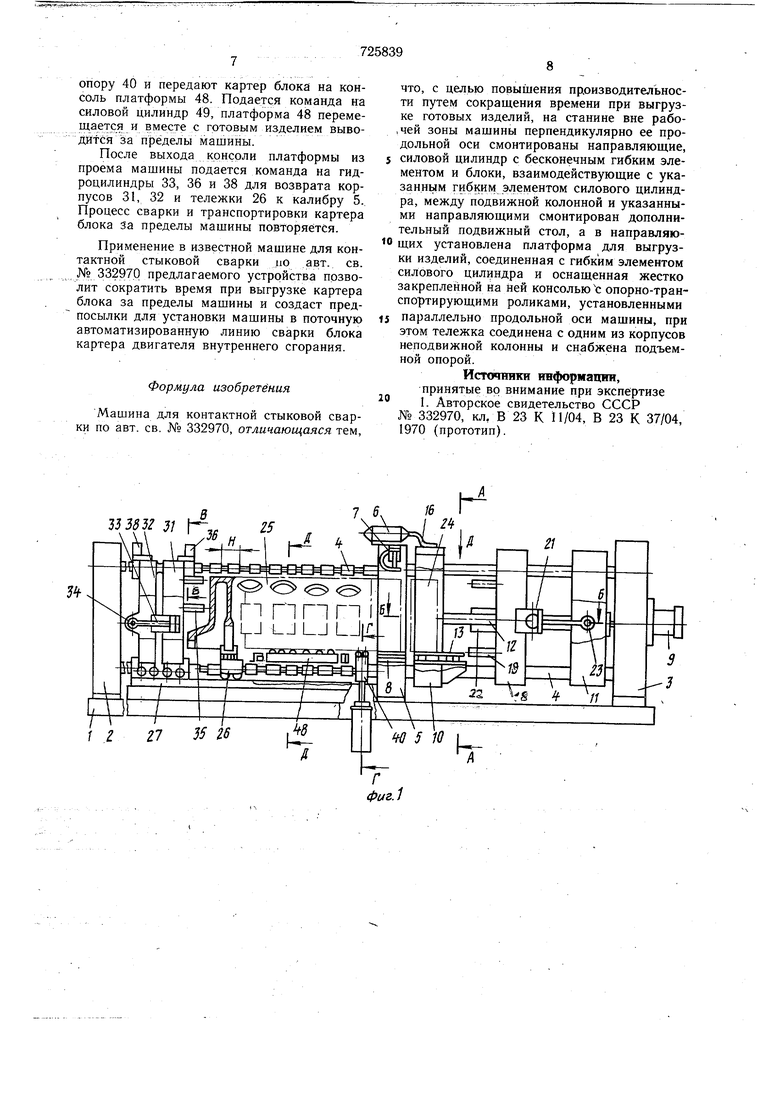

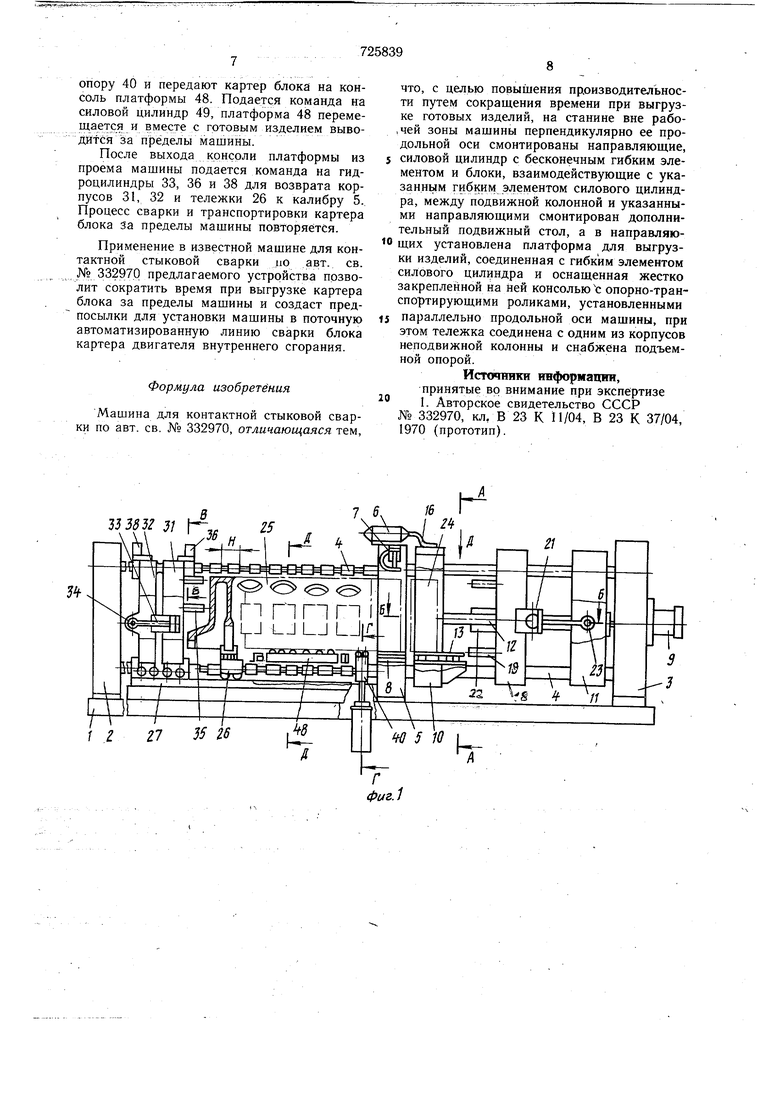

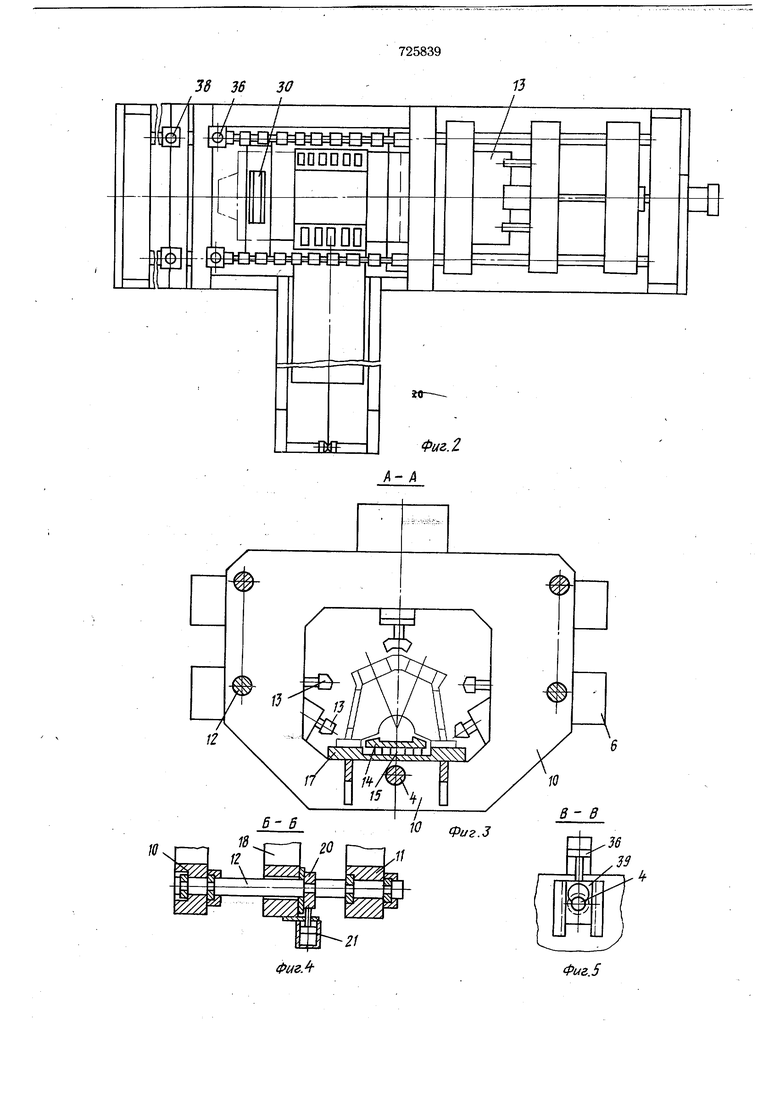

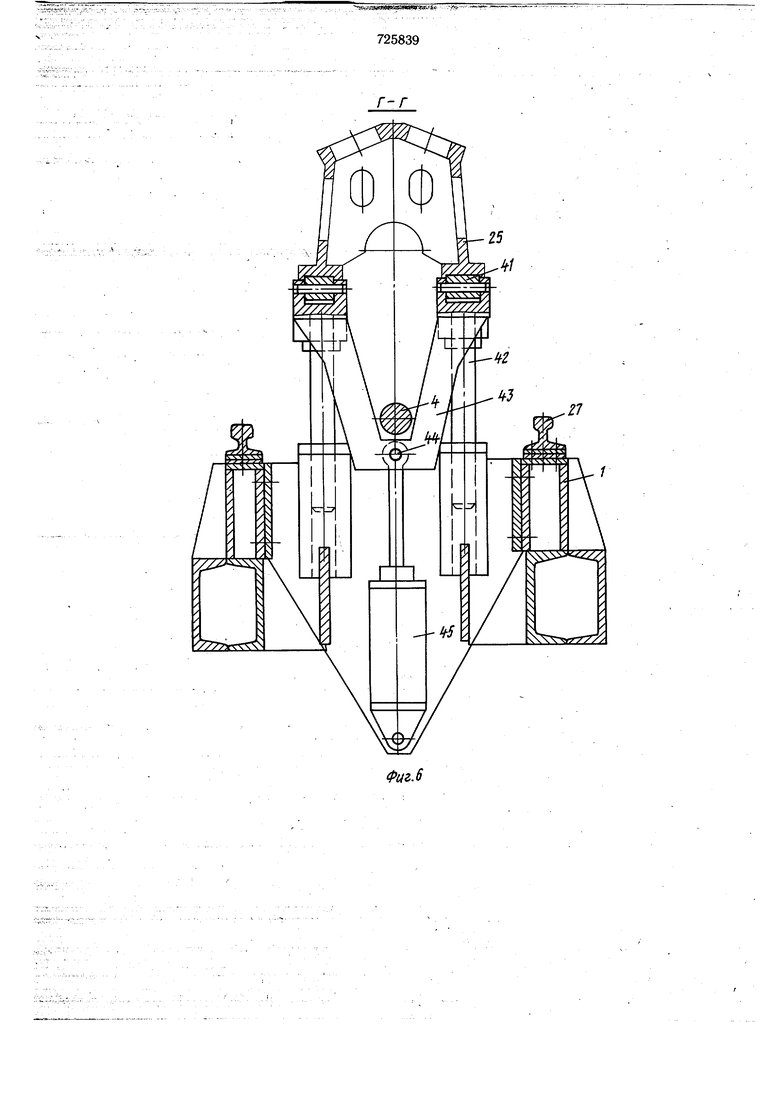

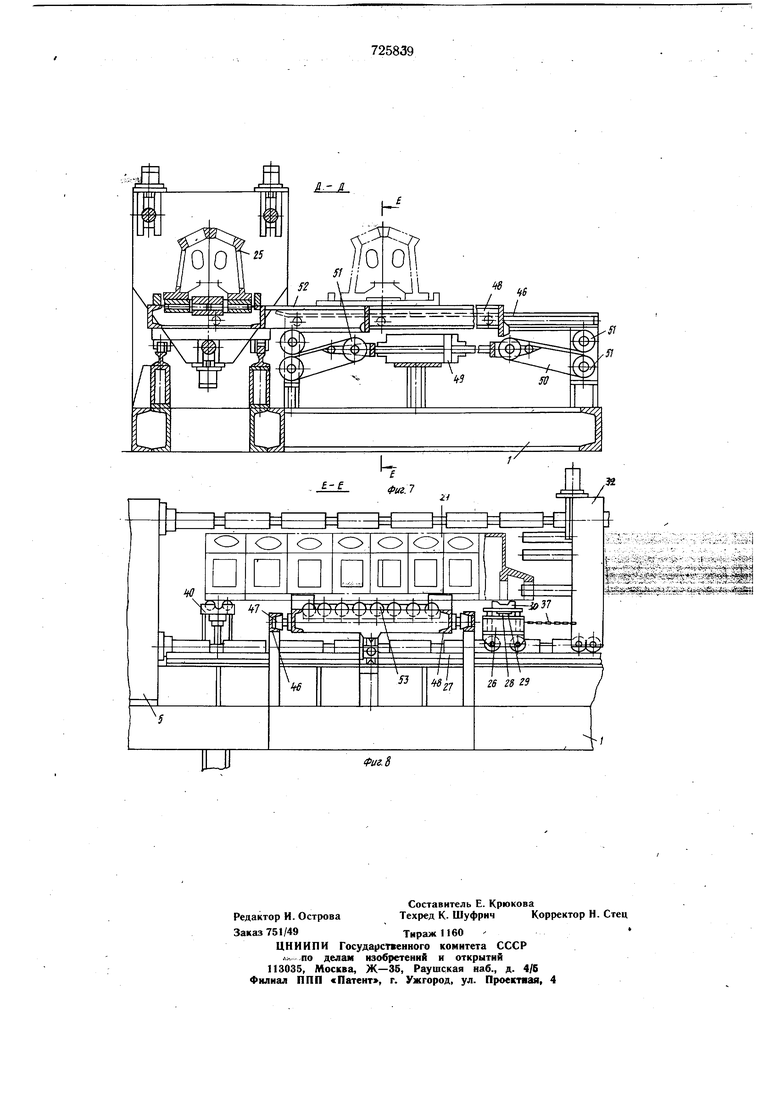

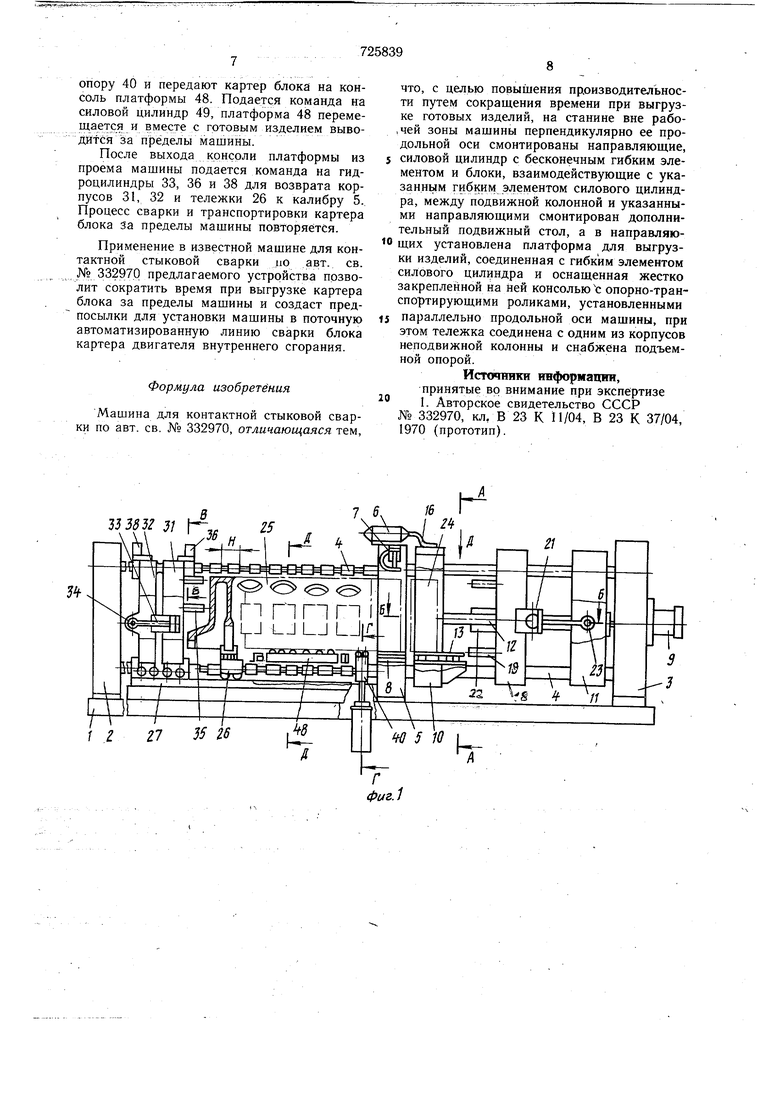

На фиг. 1 показана предлагаемая мащина для контактной стыковой сварки; на фиг. 2 - то же, вид сверху; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 1; на фиг. 5 - сечение В-В на фиг. 1; на фиг.. 6 - сечение Г-Г нд фиг. 1; на фиг. 7 - сечение Д-Д на фиг. 1; на фиг. 8 сечение Е-Е на фиг. 7.

Мащина для контактной стыковой сварки содержит станину 1, на которой размещены неподвижные стойки 2 н 3, жестко соединенные тремя щтоками 4. На станине закреплен направляющий калибр 5, который служит для щтоков 4 дополнительной опорой, препятствующей прогибу их под действием веса подвижных частей мащины.

Направляющий калибр 5 оснащен сварочными трансформаторами 6, приводами токоподвода 7, соединенными гибкими перемычками с выводами вторичной обмотки сварочных трансформаторов, и подъемным столом 8,

Стойка 3 оснащена приводом оплавления и осадки 9, щток которого соединен с подвижной стойкой 10.

Между направляющим калибром 5 и стойкой 3 на штоках 4 установлены подвижные стойки 10 и 11, жестко соединенные щтангами 12 и представляющие собой одно целое - подвижную колонну, перемещающуюся в процессе оплавления и осадки по щтокам 4.

На стойке 10 установлены цилиндры токоподводов 13 и подъемный стол 14 для заготовок. Подъемные столы 8 и 14 имеют индивидуальные гидроприводы 15 вертикального перемещения.

Стойка 10 с направляющим калибром соединена шинопроводом 16.

В процессе зажатия свариваемых заготовок приводами токоподвода 1 и 13 обеспечивается прижатие заготовок к нижним базовым токоведущим элементам 17. Количеством цилиндров 7 и 13 определяется число мест токоподвода в зависимости от конфигурации и количества свариваемых сечений; трансформаторы 6 располагаются равномерно по всему свариваемому периметРУ-. ;

Между стойками 10 и 11 расположена упорная плита 18, несущая торцовые упоры 19 и механизм фиксации, который служит для фиксации упорной плиты 18 на штангах 12 относительно подъемного стола 14. Механизм фиксации состоит из ползуна 20, цилиндра 21 и проточек на щтангах 12. На плите 18 закреплен корпус цилиндра 22, щток которого посредством щарнира 23 соединен со стойкой 11. Плита 18 относительно щтанг 12 расположена с зазором; перемещение ее осуществляется по щтокам 4.

Позицией 24 обозначена очередная прива и.ваемая заготовка, позицией 25 - сваренная часть картера блока, опирающаяся на тележку 26, которая установлена в направляющих 27.

На тележке 26 смонтирована подъемная от гидроцилиндра 28 опора 29 с ложементом для изделия 30.

Неподвижная в процессе сварки колонна выполнена в виде двух корпусов 31 н 32. На корпусе 31 жестко закреплен цилиндр 33, щток которого щарниром 34 соединен с корпусом 32.

Корпус 31 снабжен упорами 35 и тремя цилиндрами фиксации 36.

Тележка 26 соединена с корпусом 31 гибкой связью 37.

Корпус 32 оснащен цилиндрами фиксации 38.

Корпус 3 имеет аналогичные цилиндры фиксации 38. Устройство цилиндра фиксации 36 корпуса 31 идентично устройству цилиндра фиксации 38 корпуса 32, и, кроме приводных цилиндров, состоит из ползунов 39, взаимодействующих с проточками на щтоках 4. Проточки находятся одна от другой на расстоянии Н, соответствующем щагу сварки (расстояние между привариваемыми стойками картера блока).

Ползуны 39 (см. фиг. 5) и 20 (см. фиг. 4) имеют расширяющуюся часть, внутри которой свободно размещается наружный днаметр, соответствующий щтоку щтанги, и рабочую часть, выполненную по щирине проточки.

В промежутке между направляющим калибром 5 и корпусом 32 установлена подъемная опора 40, оснащенная роликоопорами 41, направляющими 42 и кронштейном 43, соединенным через шарнир 44 с силовым цилиндром 45.

Кроме того на станине 1 вне рабочей зоны машины перпендикулярно ее продольной оси смонтированы направляющие 46, в которых на роликах 47 установлена платформа 48 для выгрузки изделия.

На станине также смонтирован силовой

цилиндр. 49 с бесконечным гибким элементом 50 и блоки 51, взаимодействующие с

гибким элементом 50.

На платформе 48 закреплена консоль 52 с опорно-транспортирующимл роликами 53, установленными параллельно продольной

оси машины, при ходе штока силового цилиндра 49 S платформа перемещается на расстояние, равное 4 S.

Машина работает следующим образом.

Между стойкой 10 и упорной плитой 18, которая находится в крайнем правом положении, сверху между штоками 4 подают первую заготовку 24 (направление подачи ее показано стрелкой Д на фиг. 1). Заготовку устанавливают на поверхности подъемного стола 14, находящегося в крайнем верхнем положении. В это время ползуны 20 плиты 18 выведены из проточек штанг 12.

После установки заготовки на стрл 14 включают гидроцилиндр 22, перемещают плиту 18, которая своими упорами 19 задвигает заготовку 24 внутрь стойки 10, после чего плита 18 возвращается в исходное крайнее правое положение и в зазор между стойкой 10 и плитой 18 подается вторая заготовка и устанавливается на стол 14. Вновь включают в работу гидроцилиндр 22, упоры 19 входят в контакт с поданной заготовкой и перемещают ее.

Заготовка входит в контакт с ранее поданной заготовкой, продвигает ее поверхности стола 8 внутрь направляющего калибра 5. Так как поверхности столов 8 и 14 находятся в крайнем верхнем положении (на одном уровне), это исключает износ нижних базовых токоведущих элементов в процессе транспортировки заготовок и свариваемого изделия. Заготовка, поступающая внутрь направляющего калибра 5, подается до соприкосновения с упорами 35 корпуса 32, находящегося перед сваркой рядом с калибром 5. При этом цилиндры 36 фиксируют ползуны 39 в проточках штоков 4. После загрузки изделий внутрь калибра 5 и стойки 10 столы 8 и 14 опускаются вниз и заготовки устанавливаются на токоведущие элементы 17, а между заготовкой и поверхностью столов образуется зазор. Плита 18 посредством цилиндра 21 и ползунов 20 жестко фиксируется относительно штанг 12 в положение задачи изделия, при котором упоры 19 контактируют с торцом заготовки 24. Стойки 10 и 11, жестко соединенные штангами 12, и плита 18, зафиксированная относительно штанг 12, представляют единое целое (подвижную колонну).

Некоторые свариваемые стойки, например крайние с выносным подшипником, могут иметь длину, отличную от других стоек картера. В этом случае ход цилиндра 22 рассчитывается на максимальную длину, а ограничение хода может осуществляться установкой сменного жесткого упора (налример, чеки), крепящегося на штанге 12. В этом случае в соответствующих заданным ходом местах на штангах выполняются дополнительные проточки для фиксации плиты 18 ползунами 20 в требуемых положениях (на чертеже не показано).

, После подачи заготовки внутрь калибра 5 и стойки 10 и установки их на нижние базовые токоведущие элементы с помощью гидроцилиндров 7 и 13 ocyuX-твляют токоподвод и прижатие изделия к базовым плоскостям (центровку) с усилием, необходимым для надежного токоподвода. Работа гидроцилиндров по заданной программе обеспечивает процесс оплавления и осадки. Во время осадки перемещается стойка 11, а вмес те с ней - стойка 10, жестко соединенная 10 с ней штангами 12.

Со штангами 12 жестко соединена плита 18, которая упорами 19 перемещает заготовку 24. Противоположный торец комплекта свариваемых заготовок контактирует с упорами 35 корпуса 31, жестко зафиксированного ползунами 39 (с приводом от цилиндров 36 в проточках штоков 4). Таким образом, усилие осадки замыкается работающими на растяжение штоками 4, закрепленными между стойкой 3 и корпусом 31. 20 Все остальные узлы машины, кроме передающих элементов подвижной колонны, усилием осадки не нагружены.

После сварки отводятся цилиндры 7 и 13, выводятся из зацепления ползуны 20, привод 9 возвращает подвижную колонну в исходное положение, гидроцилиндр 22 подводит плиту 18 к стойке 11. Цилиндр 33 перемещает корпус 32 на шаг сварки Н, цилиндры 38 стопорят ползунами корпус 32 в этом положении, цилиндры 36 выводят 0 из зацепления стопорные ползуны корпуса 31, и цилиндром 33 корпус 31 подтягивйется к корпусу 32 на шаг сварки. Цилиндры 36 вновь вводят ползуны 39 в контакт с проточками штанг 4. Столы 8 и 14 приподнимают сваренное изделие 25 над поверхнос5 тью базовых токоведущих плоскостей. При подаче очередной заготовки 24 сваренное изделие перемещается упорами плиты 18. Под воздействием изделия 25 тележка 26 перемещается по направляющим 27. Перемещение тележки с картером блока прекращается по окончании его сварки. Дальнейшее перемещение картера блока вдоль продольной оси машины для его выката из калибра 5 осуществляется корпусами 32 и 31, соединенными гибкой связью с тележкой 26. 5 По мере выхода картера блока из калибра 5 подается команда на силовой цилиндр 45, который выдвигает опору 40 на уровень стола 8. После выхода картера блока из стойки и за габариты трансформаторов 6 подается команда на остановку корпусов 31 и 32, картер блока останавливается напротив направляющих 46. Подается команда на силовой цилиндр 49, который через гибкий элемент 50 с блоками 51 .перемещает платформу 48, которая своей консолью заходит под картер блока, после чего подается команда на гидроцилиндр 28 и силовой цилиндр 45, которые опускают стол 29 и

опору 40 и передают картер блока на консоль платформы 48. Подается команда на силовой цилиндр 49, платформа 413 перемещается и вместе с готовым изд,елием вывоAHtcia за пределы машины.

После выхода к онсрли платформы из проема машины подается команда на гидроцилиндры 33, 36 и 38 для возврата корпусов 31, 32 и тележки 26 к калибру 5. Процесс сварки и транспортировки картера блока За пределы машины повторяется.

Применение в известной машине для контактной стыковой сварки по iaBT. св. № 332970 предлагаемого устройства позволит сократить время при выгрузке картера блока за пределы машины и создаст предпосылки для установки машины в поточную автоматизированную линию сварки блока картера двигателя внутреннего сгорания.

Формула изобретения

Машина для контактной стыковой сварки по авт. св. № 332970, отличающаяся тем.

что, с целью повышения прюизводительности путем сокращения времени при выгрузке готовых изделий, на станине вне рабо,чей зоны машины перпендикулярно ее продольной оси смонтированы направляющие,

силовой цилиндр с бесконечным гибким элементом и блоки, взаимодействующие с указанным гибким элементом силового цилиндра, между подвижной колонной и указанными направляющими смонтирован дополнительный подвижный стол, а в направляющих установлена платформа для выгрузки изделий, соединенная с гибким элементом силового цилиндра и оснащенная жестко закрепленной на Ней консолью с опорно-транспортирующими роликами, установленными

параллельно продольной оси машины, при этом тележка соединена с одним из корпусов неподвижной колонны и снабжена подъемной опорой.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 332970, кл, В 23 К И/04, В 23 К 37/04, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВ/ | 1972 |

|

SU332970A1 |

| Машина для контактной стыковой сварки | 1977 |

|

SU662306A2 |

| Машина для контактной стыковой сварки | 1976 |

|

SU596396A1 |

| Машина для контактной стыкойвой сварки | 1971 |

|

SU521092A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU263775A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Устройство для уплотнения пакета проката к машинам для пакетирования | 1980 |

|

SU943110A1 |

| Поточная линия для сборки и сварки блоков цилиндров дизельных двигателей | 1978 |

|

SU753573A1 |

| КАНТОВАТЕЛЬ ДЛЯ СБОРКИ РАМНО-БАЛОЧНЫХ МЕТАЛЛОКОНСТРУКЦИ ИКСmmBVr.C-J'^^^-SlT^»/: | 1971 |

|

SU315556A1 |

| Машина для контактной стыковой сварки | 1974 |

|

SU515610A1 |

J/ , г 27 Я 26 38 3S 30

725839

Авторы

Даты

1980-04-05—Публикация

1977-06-13—Подача