Изобретение относится к способу получения новых продуктов химического взаимодействия полимерных ненасыщенных карбоновых кислот, алкилениминов и окислов алкилена, которые используются в качестве вспомогательных средств цри изготовлении бумаги.

Известен способ получения продуктов химического взаимодействия полиакриловой или полиметакриловой кислот с этиленимином в водном растворе, применяемых для обработки бумаги с целью придания ей прочности в мокром состоянии.

Однако получение этих продуктов не разрешает других проблем, возникающих при производстве бумаги, например, ускорение обезвоживания, повышение возможности удержания присадок, очистка сточных вод и т. д.

Предметом изобретения является получепие растворимого или диспергированного в воде нродукта путем взаимодействия растворимых или диспергированных в воде полимеров a,j3этиленовых ненасыщенных карбоновых кислот, содержащих от 3 до 5 углеродных атомов, при нагревании до 20-90°С с алкиленимином (или его производными) и с алкиленоксидом (или его производными).

Преимущественно используются гомоцолимеры монокарбоновых кислот с 3 или 4 атомами углерода, например акриловая или метакр иловая кислота или сополимеры а,|3-этиленовых ненасыщенных карбоновых кислот с 3- 5 атомами углерода, как например, акриловая, метакриловая, малеиновая, фумаровая, кротоновая или итаконовая кислота. В частности, предпочтительными являются полиакриловая и полиметакриловая кислоты.

Паряду с этими полимерами применяются также сополимеры а,р-этиленненасыщенных карбоновых кислот с другими а,р-этиленненасыщенными сомономерами. В качестве сомономеров могут быть взяты мономеры акрилового ряда или винилового ряда, например эфир акриловой или метакриловой кислоты, акрилонитрил, акриламид, этилвиниловый эфир, стирол, дивиниловый эфир, дивинилсульфоны, дивинилсульфиды, винилпиридины, винилпирролидин, винилхлорид или винилиденхлорид. Сомономеры могут быть нерастворимыми в воде, однако, преимущественно они являются растворимыми.

Могут также применяться смеси нескольких таких сомономеров.

Среди сополимеров предпочитаются сополимеры из акриловой, метакриловой или малеиновой кислоты, эфира акриловой кислоты, например этилакрилата или диэтиламиноэтилакрилата, эфира метакриловой кислоты, например метилметакрилата, акриламида, винилового эфира, например винилэтилового эфира,

Молярное отношение а,р-этиленненасыщенной карбоновой кяслоты и сомономеров выбирают таким образом, чтобы сополимер, растворимый или же диспергируемый в воде, имел в достаточном количестве карбоксильные группы, чтобы мог образоваться продукт реакции. Как правило, для--получения Сополимера берут по крайней мере 50 мол. % ненасыщенной карбоновой кислоты. Для определенных целей применевия, например в качестве средства для образования хлопьев, может однако оказаться достаточным небольшое содержание мономерной карбоновой кислоты, например от 2 до 10 мол. %.

Полимеры этиленненасышенных карбоновых кислот получают известными методами. Мономеры слегка подогревают преимушественно в водной среде с добавлением катализаторов, как персульфат калия и сульфат натрия , например от 40 до 60°С, и эту температуру удерживают до тех пор, пока не закончится полимеризация.

В зависимости от типа применяемых мономеров Изменяются в частности условия реакции. Эти условия, однако, общеизвестны или могут быть определены дополнительно.

Предпочтительными являются полимеры, имеющие первоначальную вязкость в растворе 2 н. гидроокиси натрия при температуре 25°С от 0,30 до 8 дл1г.

Примененный согласно изобретению алкйленимин соответствует формуле

R,,

(1)

где 1 является атомом водорода или алкильной группой, содержащей не более чем 2 атома углерода; Rz означает алкильную группу, гидроксиалкильную группу или аминоалкильную группу, содержащую не более3 атомов углерода, или преимущественно атом водорода, например метильноэтильный изопропиловый-2аминоэтиловый или 3-гидроксипропиловый остаток R представляет метильный или этильный остаток, преимущественно атом водорода.

Алкиленимины известны или их можно получить по .известным методам. Особенно предпочтительным алкиленимином является этиленимин. Вместо единственного алкиленимина можно также использовать смеси различных алкилениминов.

Предпочтительные окиси алкилена соответствуют формуле

НС.

I о

(2)

где з представляет собой водород, алкильную группу, содержащую не более 2 атомов углерода, гидроксиалкильную группу, содержащую не более 2 атомов углерода, алкоксильную группу, содержащую не менее 4 атомов углерода, или фенильный остаток; R - атом водорода или означает вместе с - бутиленовый остаток. В качестве алкиленоксида могут быть взяты: циклогексаноксид, стиролоксид, п-бутилглицидилэфир, 1,2-бутиленоксид или, преимущественно, этиленоксид и пропиленоксид.

Предпочтительными продуктами реакции являются продукты взаимодействия полиакриловой кислоты, этиленимина и пропиленоксида или сополимера акриловой кислоты 10 с акриламидом, эшленимином и пропиленоксидом. Для этой цели применяется примерно 1 молярный эквивалент этиленимина и 1-2 молярных

эквивалентов пропиленоксида.

Относительные количества алкилениминов и алкиленоксидов рассчитываются на количество карбоксильных групп компонентов полимера. Количество же имеющихся карбоксильных

групп может рассчитываться легко в зависимости от типа и количества мономеров, применяемых для получения полимера.

При синтезе в качестве алкиленоксидных компонентов могут использоваться также смеси пропиленокоидов и этиленоксидов.

Преимущественно реакцию проводят в водной среде. Количество воды выбирают таким образом, чтобы продукт реакции имел содержание сухого вещества от 5 до 50 вес. % Продукты реакции более низкого молекулярного веса можно получить в более высоких концентрациях, например, с содержанием сухого вещества от 50 вес. %, а продукты реакции высокого молекулярного веса в более низкой концентрации.

Структура продукта реакции в соответствии с настоящим изобретением установлена не совсем точно. Однако, предполагается, что алкиленимин

реагирует с карбоксильными группами полимера н алкиленоксид реагирует затем с остатками алкиленимина и с еще оставшимися карбоксильными группами.

Первый шаг к получению продукта реакЦии - полимеризация мономеров в полимер,

что уже было описано ранее. Алкиленимины иалкиленоксиды добавляют затем к водному

раствору или дисперсии полимера.

Алкиленимины и алкиленоксиды можно добавлять или одновременно или друг за другом в любой последовательности, причем при неодновременном введении сначала вводятся алкиленимины, а затем алкиленоксиды.

Водный раствор всех исходных компонентов

нагревают затем до температуры от 20 до 90°С, преимущественно до температуры 40-50°С, и удерживают при этой температуре в течение 4-12 час, преимущественно 4-6 час. Хороший результат дают перемешивание реакционной

Если полимер первоначально замещается алкиленоксидом и только потом алюиленимином, то оказывается выгодным применять алкиленимин в форме аммонийной соли, например перхлората. Согласно другому варианту получения реакционного продукта сначала проводят взаимодействие алкиленимина с алкиленокоидом, а затем добавляют полимер.

Желаемый предел рН реакционного продукта может расширяться благодаря тому, что с помощью алкиленимина и алкиленоксида практически все карбоксильные группы полимера могут быть переведены в эфирную форму. Однако образуемый продукт реакции требует применения только от 0,4 до 1 молярного эквивалента алкиленимина на одну карбоксильную группу полимера, а остальные свободные карбоксильные группы могут нейтрализовываться с помощью последующей обработки алкиленоксидом.

Получаемый по предлагаемому способу продукт реакции может быть использован для изготовления бумаги. Если продукт замещения употребляют в качестве средства для обезвоживания или в качестве средства для повышения возможности удержания присадок (ретеционное средство), то его добавляют в бумажную массу непосредственно перед загрузкой длинной сетки бумагоделательной машины, например, при напуске массы на сетку или на участке перед крыльчатым насосом. Средство для повышения прочности от разрыва в мокром состоянии можно добавлять в бумажную массу и на других участках, до образования листа бумаги, например в рафинер или в ролл, на участке перед крыльчатом насосом или при напуске массы на сетку.

Поскольку продукт в соответствии с настоящим изобретением применяют для расщепления волокон на тончайшие волоконца или в качестве флотационного реагента, то преимущественно его добавляют к подсеточной оборотной воде перед тем, как она поступает обратно в машину для изготовления бумаги. Расход продукта зависит от вида примененной бумажной массы, предусмотренной функции продукта и желаемой степени улучщения. Лучше применять 20-100 г продукта на 1 кг введенной бумажной массы.

Пример 1. 72 г 10%-ного водного раствора полиакриловой кислоты, которая имеет первоначальную вязкость 3,6 в 2 н. растворе гидроокиси натрия, разбавляют 143 г воды. Смесь нагревают до температуры 40°С и одновременно вводят 4,3 г этиленимина и И,б г пропиленоксида. Реакционную смесь выдерживают в течение 5 час при температуре 40- 50°С и подкисляют при этом 3 г 37|%,-ной соляной кислоты. Получают 234 г слегка желтого, чистого раствора с вязкостью по Гарднеру Р при температуре 25°С.

Пример 2. Процесс проводят так же, как в примере 1, с тем исключением, что сначала добавляют этиленимин, а через 5 мин пропиленоксид. Получают продукт с одинаковыми

свойствами, какие были приведены в примере 1.

Примеры 3-9. Поступают также, как и в примере 1, однако применяют полиакриловую кислоту с первоначальной вязкостью при температуре 25°С в 2 н. растворе гидроокиси натрия.

Пример

Первоначальная вязкость,

7,2

5,0

4 5 6 7 8 9

3,1

2,05

1,56

0,66

0,44

Пример 10. Смесь из 20 г метакриловой

0 кислоты, 180 г деионизи-рованиой воды,

2.5мл 5%-ного водного раствора сульфата калия и 0,25 мл водного раствора сульфата натрия подогревают в течение 3 час до температуры 40-45°С. 86 г полученного таким об5разом раствора смешивают с 103 г воды, 5,2 г этиленимина и 11,6 г пропиленоксида. Реакционную смесь выдерживают в течение 6 час при температуре 45°С. Продукт реакции представляет собой слегка желтоватый раствор с содер0 жанием сухого вещества 10,1%.

Пример 11. 6,6 г сополимера винилэтилэфира и ангидрида малеиновой кислоты 1 : 1 (первоначальная ., вязкость 2,8 дл1г в метилэтилкетоне при температуре 25°С) гидролизуют

5 при температуре 90°С в 196,7 г воды. После охлаждения до температуры 40°С добавляют

3.6г этиленимина и 2,8 г пропиленокоида. Смесь выдерживают при температуре в течение 4 час. Реакционную смесь охлажда0ют затем до температуры 10°С и добавляют 1,85 г этиленоксида. При этом смесь нагревают до температуры 40°С и выдерживают при этой температуре в течение 2 час. После этого смесь охлаждают и подкисляют с помощью

Ч г 37%-ной соляной кислоты. Полученный таким образом продукт реакции представляет собой слегка мутное, растворимое в воде желе с содержанием твердого вещества 7,35%. Выход составляет 215 г.

0

Пример 12. 7,2 г акриловой кислоты и 4,8 г акриламида сополимеризуются в 108 г воды в присутствии 5 мг сульфата калия и 5 мг сульфата натрия в течение 2 час при температуре 40°С. Полученный таким образом со5полимер разбавляют водой в количестве 143 г и доводят до температуры 40°С, после этого добавляют 4,38 г этиленимина и 11,6 г пропиленоксида. При продолжительности реакции в течение 5 час при температуре от 40 до 45°С подкисляют смесь с помощью 5 г 37%-ной со0ляной кислоты. В качестве продукта реакции получают мутное растворимое в воде желе.

Пример 13. 11,9 г диэтиламиноэтилакри210 г воды в ггрисутствйи 0,5% сульфата калия и 0,5% сульфата натрия при температуре 45°С. 117 г раствора полученното сополимера разбавляют 117 г воды. К этой смеси добавляют 3,45 г этиленимина и 9,3 г окиси пропилена. При этом смесь выдерживают в течение

5час при температуре 40-45°С. Получают 240 г мутного, растворимого в воде, вязкого раствора в качестве продукта реакции.

Пример 14. 86 г 10%-ного водного раствора полиметакриловой кислоты (первоначальная вязкость 0,7 дл1г в 2 н. растворе гидроксида натрия при температуре 25°С) разбав- ляют 163,9 г воды. Температуру повышают до 40°С и добавляют 4,3 г этиленимина и 11,6 г окиси пропнлена из воронки. Смесь выдерживают в течение 3 час при температуре 45°С и затем охлаждают до температуры 10°С. 2,2 г окиси этилена добавляют в смесь и нагревают до температуры 40°С в течение 0,5 час, выдерживая при этой температуре в течение 3 час. Получают при этом 265 г чистого слегка желтоватого раствора с сухим содержанием вещества 7,85%, с вязкостью по Гарднеру, равной А, при температуре 25°С и величиной рН 6,8.

Пример 15. Поступают аналогично, как это было уже описано в примере 14, с тем лишь исключением, что применяют полиакриловую кислоту с первоначальной вязкостью 1,6 дл1г в 2 н. растворе гидроокиси натрия.

Пример 16. 9,8 г сополимера акриловая кислота - стирол, который содержит 20 мол. % стирола, диспергируют в 251, 1 г воды. 4,3 г этиленимина 1И 11,6 г окиси пропилена добавляют одновременно при температуре 40°С, причем полученную смесь выдерживают при 40-45 0 в течение 4 час. Смесь затем охлаждают до температуры и добавляют 2,2 г окиси этилена и температуру повышают в течение получаса до 45С°. Смесь затем выдерживают в течение 4 час при температуре 45°С и затем подкисляют с помош:ью 6 г ледяного уксуса. Получают 270 г слегка мутноватого раствора с сухим весом 7,15% и с вязкостью по Гарднеру, равной А, и величиной рН 4,5 в 1%-ном растворе.

Пример 17. 10,5 г 4-винилпиридина и 7,2 г акриловой кислоты сополимеризуют в 53,1 г воды в течение 3 час при температуре 55°С, причем в качестве катализатора применяют 50 м,г сульфата калия. Полученный таким образом сополимер разбавляют водой в количестве 281,7 г и подкисляют с помощью

6г ледяного уксуса. Температуру устанавливают на уровне 40°С и добавляют 4,3 г этиленимина и 11,6 г окиси пропилена. Смесь выдерживают при температуре от 45 до 50°С в течение 6 час. Затем добавляют 3,6 г 1,2-окиси бутилена и смесь выдерживают в течение 3 час при температуре от 45 до 50°С. Получают 376 г коричневатого раство{5а с содержанием сухого вещества 8,2..%..

первоначальную вязкость 3,1 дл1г в 2 н. растворе гидроокиси натрия, разбавляют с помощью 116 г воды. Температуру повышают до 40-45°С и добавляют 7,19 г N-этилазиридина и 5,8 г окиси пропилена. Смесь выдерживают в течение 6 час при температуре 45°С и затем подкисляют с помощью 5 г 37%-ной соляной кислоты. Получают вязкий желтоватый раствор.

Пример 19. Поступают аналогично, как

и в примере 18, с тем лишь исключением, что

применяют 8,6 г N-аминоэтилазиридина и

11,6 г окиси пропилена.

Пример 20. Процесс ведут так же, как

это было описано в примере 18, с тем лишь исключением, что применяют 8,7 г N-этанолазиридина.

Пример 21. 72s (0,1 моль акриловой кислоты - мономера) 10%1-ного водного раствора полиакриловой кислоты с первоначальной вязкостью 3,6 дл1г в 2 н. растворе гидроокиси натрия разбавляют с помощью 72 г воды. Температуру повышают до 40°С добавляют 1,7 г (0,04 моль} этиленимина. Затем смесь нагревают в течение 3 час до температуры 40-45°С и добавляют 2,3 г (0,04 моль} окиси пропилена. Смесь нагревают опять до температуры 40°С и выдерживают в течение 6 час при этой температуре. При этом смесь доводят при помощи соляной кислоты до величины рН 4,0.

Пример 22. 11,35 г (0,05 моль акриловой кислоты - мономера) 31,6%-ного водного раствора полиакриловой кислоты с первоначальной вязкостью 0,44 дл1г в 2 н. растворе

гидроокиси натрия при температуре 25°С разбавляют водой в количестве 322 г. Температуру повышают до 40-45°С и добавляют 21,5 г (0,5 моль} этиленимина и 11,6 г (0,2 моль} окиси пропилена. Смесь затем нагревают в течение 5 час до температуры 40-45°С и получают 360 г чистого желтоватого раствора.

Пример 23. 232 г 31,1%-ного водного раствора полиакриловой кислоты, которая имеет

первоначальную вязкость 4,0 дл1г в 2 н. растворе гидроокиси натрия, охлаждают до температуры . Температуру повышают в течение 1 час до величины 40°С, причем выдерживают в течение 5 час при этой температуре.

Смесь разбавляют 1,5 л воды и подкисляют при помощи 5 г 37%-ной соляной кислоты. Получают 1740 г чистого желе с содержанием сухого вещества 0,97%, которое при дальнейшем разбавлении переходит в раствор.

Пример 24. 74,5 г 9,7%-ного водного раствора полиакриловой кислоты (первоначальная вязкость 2,8 дл1г в 2 н. растворе гидроокиси натрия при температуре 25°С) и 164 г воды нагревают до температуры 45-50 С. 4,3 г этиленимина и 14,2 г 1,2-окиси бутилена добавляют в течение 3 жин,. Смесь выдерживают в течение 6 час при температуре 45-50°С и аатем подкисляют при помощи 5 г 37%-ной соляной кислоты. Получают 251 г мутного продукта с

стью по Гарднеру, равной А, при температуре 25°С и величиной рН 5,9 в 1%-ном растворе.

Пример 25. 74,5 г 9,7%-ного водного раствора полиакриловой кислоты (первоначальная вязкость 2,84 в 2 н. растворе гидроокиси натрия) разбавляют при помощи 252 г воды, причем добавляют 4,3 г этиленимина и 24 г окиси стирола. Смесь нагревают до температуры 40-45°С и затем выдерживают в течение 6 час при этой температутре, после чего подкисляют при помощи 5 г 37%-ной соляной кислоты и разбавляют в 200 г воды. Получают 450 г мутного продукта, который содержит небольшое количество пе растворимого в воде осадка.

Пример 26. 3,7 г этиленимина и 10,05 г окиси пропилена добавляют к 216 г 2,5%-ного водного раствора полиакриловой кислоты (первоначальная вязкость 7,2 в 2 н. растворе гидроокиси натрия при температуре 25°С), причем температуру удерживают между 15 и 20°С. Смесь выдерживают затем в течение 12 час при температуре 20°С и после этого подкисляют при помощи 3 г 37%-ной соляной кислоты. Получают 225 г чистого желе с содержанием сухого вещества 6,7%.

Пример 27. 72 г 10%-ного водного раствора полиакриловой кислоты, которая имеет первоначальную вязкость 3,3 дл1г в 2 н. растворе гидроокиси натрия при температуре 25°С, разбавляют 143 г воды. Температуру повыщают до 90°С и добавляют 4,3 г окиси пропилена. Смесь выдерживают в течение 5 час при температуре 90°С и затем подкисляют при помощи 5 г 37%-ной соляной кислоты, 233 г мутного раствора, слегка желтоватого, с величиной рН 4,2 и содержанием сухого вещества 8,95%, получают в результате этой реакции.

Пример 28. 232 г 3,1%-ного водного раствора полиакриловой кислоты (первоначальная вязкость 4,0 дл1г в 2 н. растворе гидроокиси натрия при температуре 25°С), 4,3 г этиленимина и 11,6 г окиси пропилена нагревают в течение 3 час до температуры 40-45°С и затем охлаждают до температуры 10°С. После этого добавляют 2,2 г окиси этилена, нагревают до температуры 40°С и выдерживают при этой температуре в течение 2 час. Смесь покисляют при помощи 3 г 37%-ной соляной кислоты. Получают 250 г слегка желтоватого, чистого раствора, который содержит 6,8% сухого вещества и вязкость по Гарднеру менее, чем А в 1%-ном растворе.

Пример 29. 74,5 г 9,65%-ного водного раствора полиакриловой кислоты (первоначальная вязкость 3,4 дл1г в 2 н. растворе гидроокиси натрия при температуре 25°С) разбавляют 140 г воды. Смесь нагревают до температуры 40°С и добавляют 4,3 г этилинимина и 11,6 г окиси пропилена. После этого смесь выдерживают в течение 5 час при температуре 45°С, затем обрабатывают 3,6 г 1,2-окиси бутилена и нагревают в течение 7 час до температуры 40-45°С, после чего подкисляют 3 г 37%-ной соляной кислоты. Получают 235 г

слегка мутноватого раствора, который содержит 8,7% твердого вещества и имеет вязкость по Гарднеру В-С при величине рН 5,7 в 1%пом растворе при температуре 25°С. П р и м е р 30. Действуют так, как и в примере 29, с тем лищь исключением, что раствор полиакриловой кислоты применяют с первоначальной вязкостью 0,44 в 2 н. раствоворе гидроокиси натрия.

Пример 31. 232 г 3,1%-ного водного раствора полиакриловой кислоты (первоначальная вязкость 4,0 в 2 н. растворе гидроокиси натрия) нагревают до температуры 45°С. Добавляют 4,3 г этиленимина и 11,6 г окиси

пропилена. Смесь выдерживают затем в течение 3 час при температуре 45°С, добавляют 4,9 г окиси циклогексана и нагревают в течение 21 час при температуре 60°С. Смесь затем подкисляют при помощи 3 г 37%-ной соляной

кислоты. Получают 252 г мутного раствора с содержанием твердого вещества 8,7% и с вязкостью по Гардиеру С с величиной рН 5,2 при температуре 25°С в 1%-ном растворе.

П р и м е р 32. 344 г 10%-ного водного раствора полиметакриловой кислоты (первоначальная вязкость 1,6 дл1г и 2 н. растворе гидроокиси натрия при температуре 25°С) подают в котел. Температуру повыщают до 40°С и добавляют одновременно 17,2 г этиленимина и смесь из 11,6 г окиси пропилена и 8,8 г окиси этилена. Смесь выдерживают в течение 3 час при температуре 40-45°С, добавляют 12 г ледяного уксуса и смесь из 11,6 г окиси пропилена,

8,8 г окиси этилена и нагревают в течение 3 час при температуре 45°С. Затем проводят реакцию замещения с 14,4 г 1,2-окнси бутилена и оставляют полученную смесь в течение 4 час при температуре 45°С реагировать, после чего

подкисляют 12 г ледяного уксуса. Получают 440 г слегка мутного, желтоватого раствора с содержанием сухого вещества 20,5% с вязкостью по Гарднеру В при температуре 25°С ai с величиной рН 5,4 в 1%-ном растворе.

П р и м е р 33. 344 г водного 10%-ного раствора полиметакриловой кислоты вводят в котел и температуру повышают до 40°С. Добавляют одновременно 17,2 г этиленимина и 23,2 г окиси пропилена и нагревают смесь в течение

3 час до температуры 40-45°С. Добавляют 9,8 г 98%-ной серной кислоты и 23,2 г окиси пропилена и выдерживают смесь в течение 3 час при температуре 45°С. Добавляют 14,4 г 1,2-окиси бутилена и оставляют смесь в течение 4 час при температуре 45°С для осуществления реакции, после чего подкисляют при помощи 9,8 г 98%-ной серной кислоты. Получают 440 г чистого раствора с содержанием твердого вещества 23,5% и вязкостью по Гарднеру меньще, чем А, при температуре 25°С и с величиной рН 2,4 в 1%-ном растворе.

Пример 34. Действуют так же, как это было описано в примере ЗЗ, с тем лишь исключением, что применяют 13 г 100%-ной фосфорПолученный продукт является чистым раствором с вязкостью по Гарднеру менее, чем А, при температуре 25°С и величиной рН 4,2 в 1 %-ном растворе. Пример 35. 72 г 10%-ного водного раствора полиакриловой кислоты (первоначальная вязкость 4,0 дл1г в 2 н. растворе гидроокиси натрия при температуре 25°С) разбавляют 272,5 г воды. Температуру повышают до 40°С и добавляют 4,3 г этиленимина и 26 г N-бутилглицидилэфира. Смесь выдерживают при температуре от 40 до 45°С в течение 8 час, затем разбавляют 3,0 л воды и подкисляют 9,8 г 37%-ной соляной кислоты. Получают 3380 г вязкого желтоватого раствора с содержанием сухого вещества 0,85%. Пример 36. К раствору 17,2 г метакриловой кислоты, содержащей 0,1% монометоксигидрохинона в 149,5 мл воды, добавляют 0,85 г сульфата натрия, 0,2 мл 2 н. раствора гидроокиси натрия и 0,5 г полипропиленгликоля среднего молекулярного веса 1025. Смесь нагревают в течение 30 мин до температуры 70°С в атмосфере азота, при этом добавляют раствор 0,0069 г сульфата натрия в 10 мл воды, раствор 0,069 г персульфата калия в 10 мл воды и выдерживают смесь в течение последующих 2 час при температуре 70°С. Затем разбавляют реакционную смесь водой до 650 мл. К полученному водному раствору полиметакриловой кислоты добавляют в течение 20 мин смесь из 4,3 г этиленимина и 5,7 г пропиленимина и одновременно 11,6 г окиси пропилена, причем смесь хорощо перемешивают и поддерживают температуру 45°С. Затем смесь выдерживают в течение 3 час при постоянном перемешивании при температуре 45°С, добавляют 6 г ледяного уксуса, а затем 11,6 г окиси пропилена и перемешивают смесь в течение последующих 3 час при температуре 45°С. После этого добавляют в течение 15 мин 7,2 г 1,2окиси бутилена и перемешивают смесь в течение 4 час при температуре 45°С. В конце добавляют еще 6 г ледяного уксуса и в то же время одновременно охлаждают. Получают чистый, слегка вязкий раствор. Пример 37. Действуют также, как это было описано в примере 36, с тем лишь исключением, что заменяют 5,7 г пропиленимина 7,1 г 1,2-бутиленимина. Получают слегка мутноватый, однако менее вязкий, раствор, чем в примере 36. Пример 38. Аналогично, как и в примере 36, получают полиметакриловую кислоту, однако применяют 0,103 г сульфита натрия и 0,103 г персульфата калия. К 340 мл водного раствора полиметакриловой кислоты добавляют одновременно 8,6 г этиленимина и 5,9 г 2,3эпокси-1-пропанола, причем хорощо перемешивают смесь, температуру удерживают на величине 45°С и работают в атмосфере азота. Через 10 мин заканчивают добавление €меси и выдерживают еще в течение двух часов при температуре 45°С. При этом добавляют 18 г ледяного уксуса. Получают слегка мутноватый вязкий раствор. П р и м е р 39. К раствору 36 г акриловой кислоты, содержащей 0,5% монометоксигидрохинона, в 324,5 г воды добавляют 0,4324 г персульфата калия и 0,0432 г сульфита натрия. Реакционную смесь хорощо перемешивают в атмосфере азота при температуре 40°С. Через 2,5 час при температуре 40-45°С получают раствор полиакриловой кислоты. 29 г 1,2-окиси пропилена добавляют в течение 45 мин при температуре 25°С и в атмосфере азота к раствору из 21,5 г этиленимина в 165,9 г воды. Перемешивают смесь в течение 30 мант получают таким образом N-(2-npona-. нол)-азиридинового раствора. К 360 мл водного раствора полиакриловой кислоты добавляют в течение 3 час 215 г водног раствора Ы-(2-пропанол)-азиридина, причем держат температуру 45-55°С и хорошо перемешивают в атмосфере азота. После этого выдерживают температуру 55°С в течение 8 час. Затем добавляют 10,2 г 37% соляной кислоты и перемешивают смесь в течение 1,5 час при температуре 55°С. Получают зеленовато-желтый вязкий раствор. П р и м е р 40. К 280 мл раствора полиакриловой кислоты, полученной в соответствии с примером 39, добавляют в течение 15 мин при температуре 30°С в атмосфере азота 14,5 г 1,2-окиси пропилена. Перемешивают смесь в течение I час при этой температуре, в течение 2 час при температуре 45°С. После разбавления 116,2 мл воды добавляют в течение 1 час при температуре 45°С, при перемешивании и в атмосфере азота, водиый раствор азиридинперхлората. Выдерживают в течение 4 час при этой температуре и получают слегка желтоватый, слабо вязкий раствор. Азиридинперхлорат получают с добавлением к раствору из 10,81 г этиленимина в 100 мл воды 35,9 г 70%-ной перхлорной кислоты в течение 1,5 час при температуре 25°С, при одновременном перемешивании и охлаждении. Полученный таким образом раствор азиридинперхлората должен далее быть применен в течение 24 час так же, как и исходные продукты в примерах с 36 по 39. Пример 41. 400 М)л 1% суспензии из бумажно-древесной массы (со степенью размельчения по канадскому стандарту, равной 150) и 400 Ж.Л 0,001 %-ного раствора продукта реакции в соответствии с настоящим изобретением помещают в различные стаканы. Величину рН устанавливают на одинаковом значении при помощи соляной кислоты или раствора гидроокиси натрия. В течение 1 мин добавляют затем раствор продукта реакции к суспензии бумажной массы и перемешивают в течение 5 мин всю смесь. Смесь пропускают затем через нутч-фильт из фильтровальной бумаги № 4, определяют время от момента, когда суспензию из бумажной массы сливают на фильтр до момента, когда вакуум снизился до

13

ной массы, которая не содержит дополнительные продукты реакции, это составляет от 600 до 1000 сек. Смесь, которая содержит продукт реакции в соответствии с примером 38 в указанной выше концентрации, имеет однако время обезвоживания только от 55 до 65 сек.

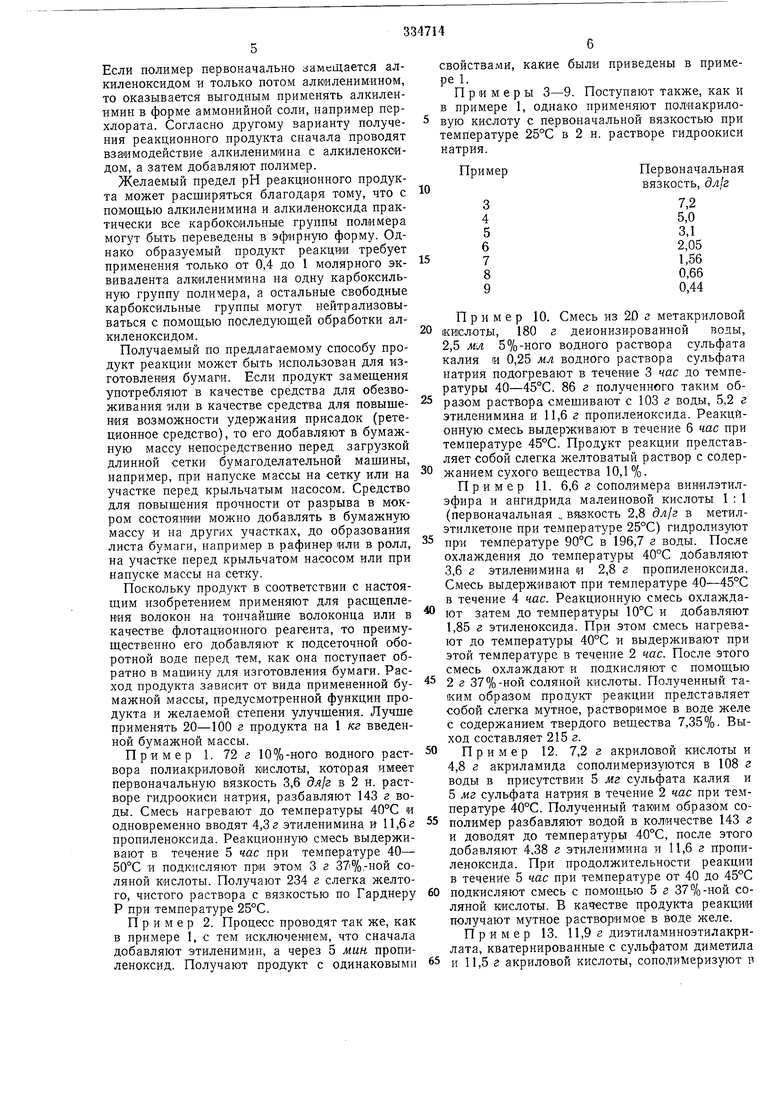

Пример 42. Избранные продукты реакции по нримеру 1 до 30 проверяют в качестве обезвоживающего средства. Проверку осуществляют на бумагоделательной машине в лабораторных условиях, на которой длина длинной сетюи поднапорного устройства до гаучпресса составляет 158 см. Испытываемую смесь составляют из 20% слегка желтоватой массы сульфитной бумаги и 80% целлюлозы, смесь имеет степень размельчения по канадскому стандарту, равную 150.

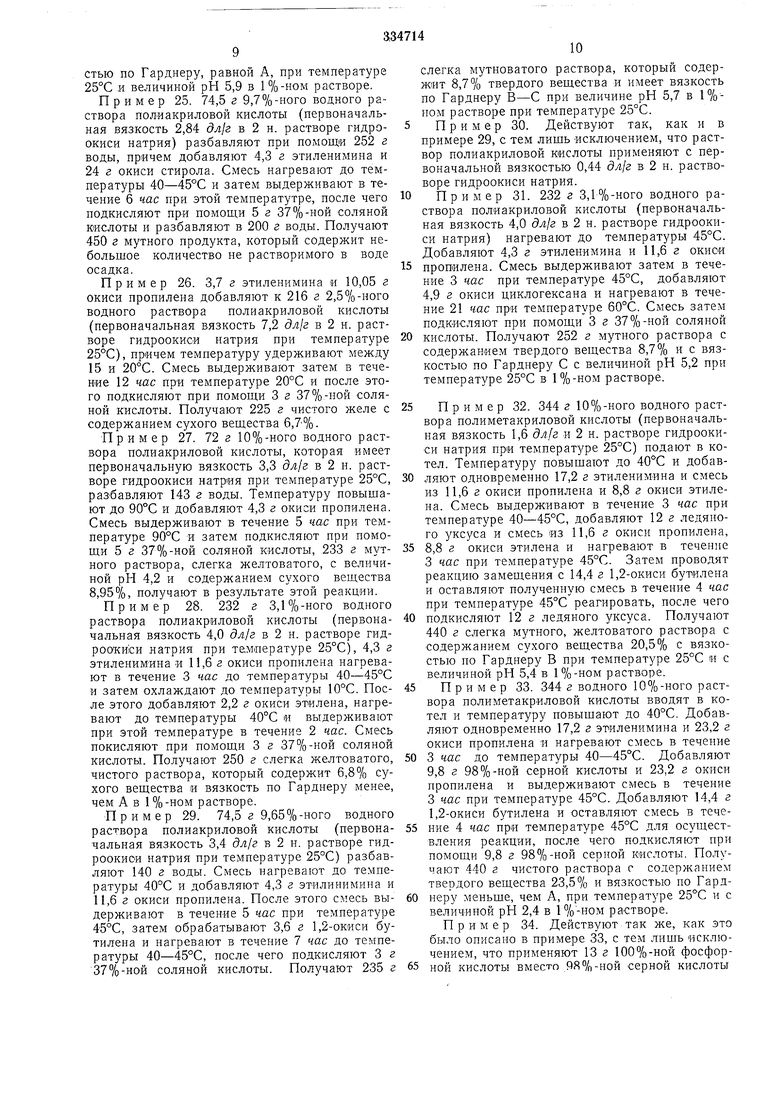

Устаналивают рН 5,7 или 8 и подают продукт замещения в насос с крыльчаткой. Оценку продукта реакции химического замещения проводят путем измерения расстояния от поднапорного устройства до водяной линии. Водяная линия представляет собой ту точку на бумагоделательной машине, где испытываемая смесь теряет свой присущий жидкости блеск и принимает матовый почти сухой вид. Результаты приведены в табл. 1.

Таблица 1

14

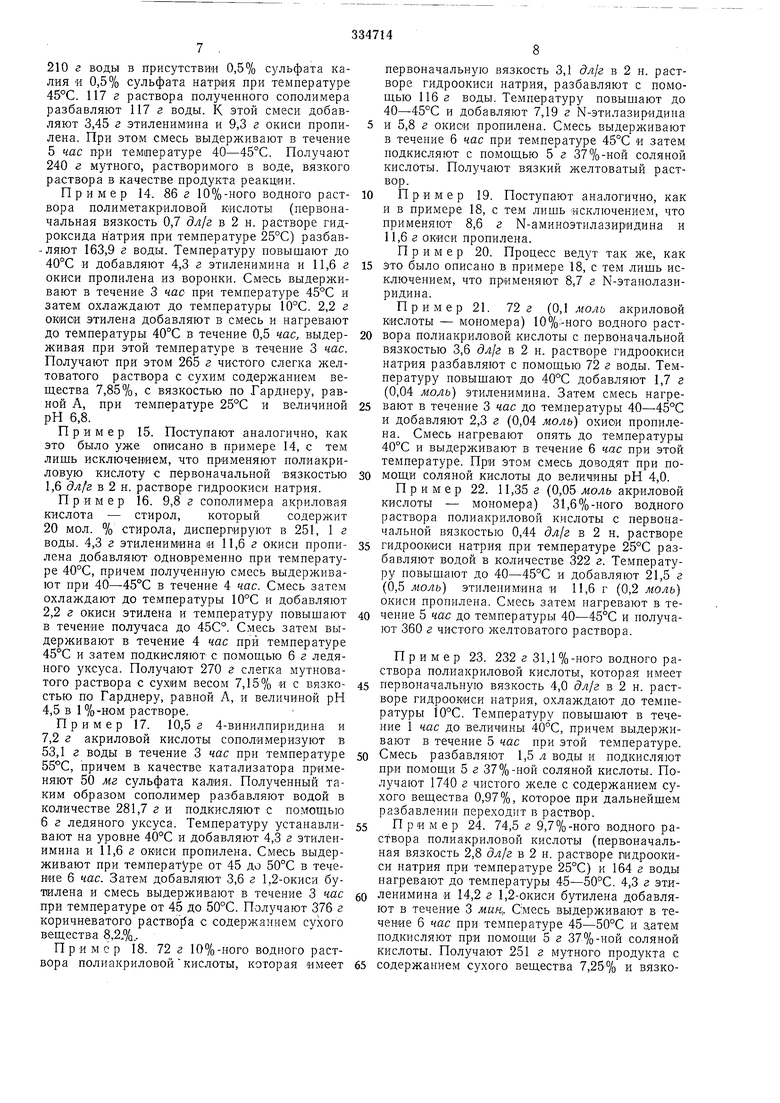

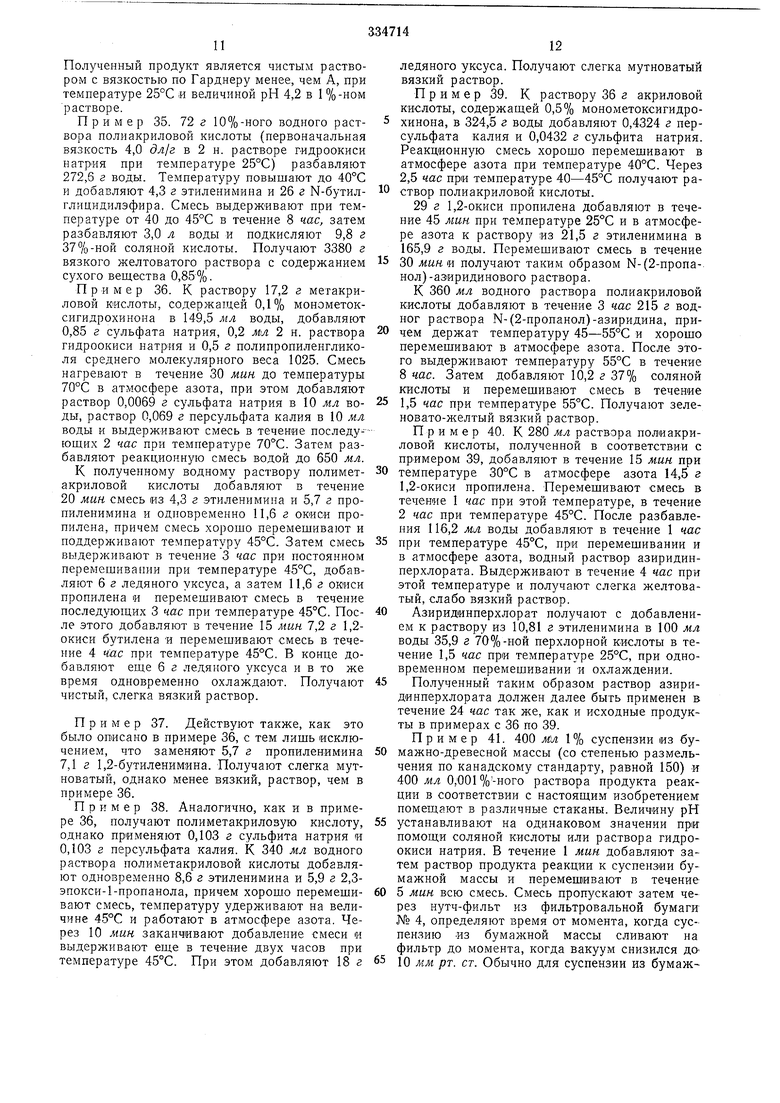

Результат действия продукта реакции на флотационное соотношение в отбеленной бумажной массе показан в табл. 2.

Таблица 2

Продукт в соответствии

Отношение BO.IIOKOH в пдосеточной оборотной воде, % с примерами

Контрольный опыт

100 (слепой)

12 23 24 31

от 10 до 20 30 30 30 80

Полиакриламид

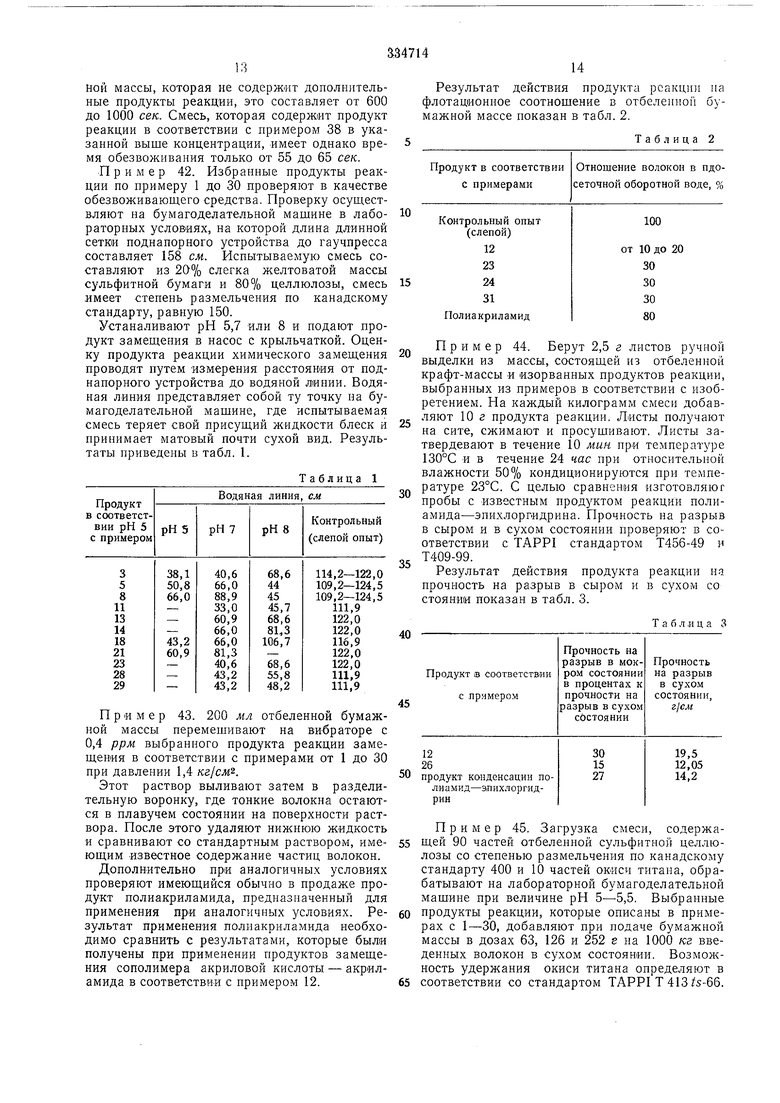

Пример 44. Берут 2,5 г листов ручной выделки из массы, состоящей из отбеленной крафт-массы и изорванных продуктов реакции, выбранных из примеров в соответствии с изобретением. Па каждый килограмм смеси добавляют 10 г продукта реакции. Листы получают на сите, сжимают и просушивают. Листы затвердевают в течение 10 мин при температуре 130°С и в течение 24 час при относительной влажности 50% кондиционируются при температуре 23°С. С целью сравнения изготовляюг пробы с известным продуктом реакции полиамида-эпихлоргидрина. Прочность на разрыв в сыром и в сухом состоянии проверяют в соответствии с TAPPI стандартом Т456-49 и Т409-99.

Результат действия продукта реакции на прочность на разрыв в сыром и в сухом со стоянии показан в табл. 3.

Таблица 3

40

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗОВАННЫХэпихлоргидринных смол | 1972 |

|

SU326777A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНОВЫХ КИСЛОТ | 1968 |

|

SU219470A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОХРОМАНОВ | 1971 |

|

SU315353A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРНОЙ ОСНОВЫ ПЛОМБИРОВОЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2043333C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТЫХ ПОЛИЭФИРОВ | 1972 |

|

SU334718A1 |

| Способ получения жирных и смоляных кислот и твердого битумного пека | 1973 |

|

SU587871A3 |

| Способ получения авиважно-подшлихтующего препарата | 1979 |

|

SU857322A1 |

| СПОСОБ ПОЛУЧЕНИЯ АДРИАМИЦИНА | 1972 |

|

SU331537A1 |

| ОКСАЛКИЛИРОВАННЫЕ АМИНЫ ЖИРНОГО РЯДА И ИХ ПРОИЗВОДНЫЕ | 1993 |

|

RU2122563C1 |

| КАТАЛИЗАТОР В ФОРМЕ ЭКСТРУДАТА | 1995 |

|

RU2143949C1 |

Пример 43. 200 мл отбеленной бумажной массы перемешивают на вибраторе с 0,4 ррм выбранного продукта реакции замещения в соответствии с примерами от 1 до 30 при давлении 1,4 кг/см.

Этот раствор выливают затем в разделительную воронку, где тонкие волокна остаются в плавучем состоянии на поверхности раствора. После этого удаляют нижнюю жидкость и сравнивают со стандартным раствором, имеющим известное содержание частиц волокон.

Дополнительно при аналогичных условиях проверяют имеющийся обычно в продаже продукт полиакриламида, предназначенный для применения при аналогичных условиях. Результат применения полиакриламида необходимо сравнить с результатами, которые были получены при применении продуктов замещения сополимера акриловой кислоты - акриламида в соответствии с примером 12.

45

50

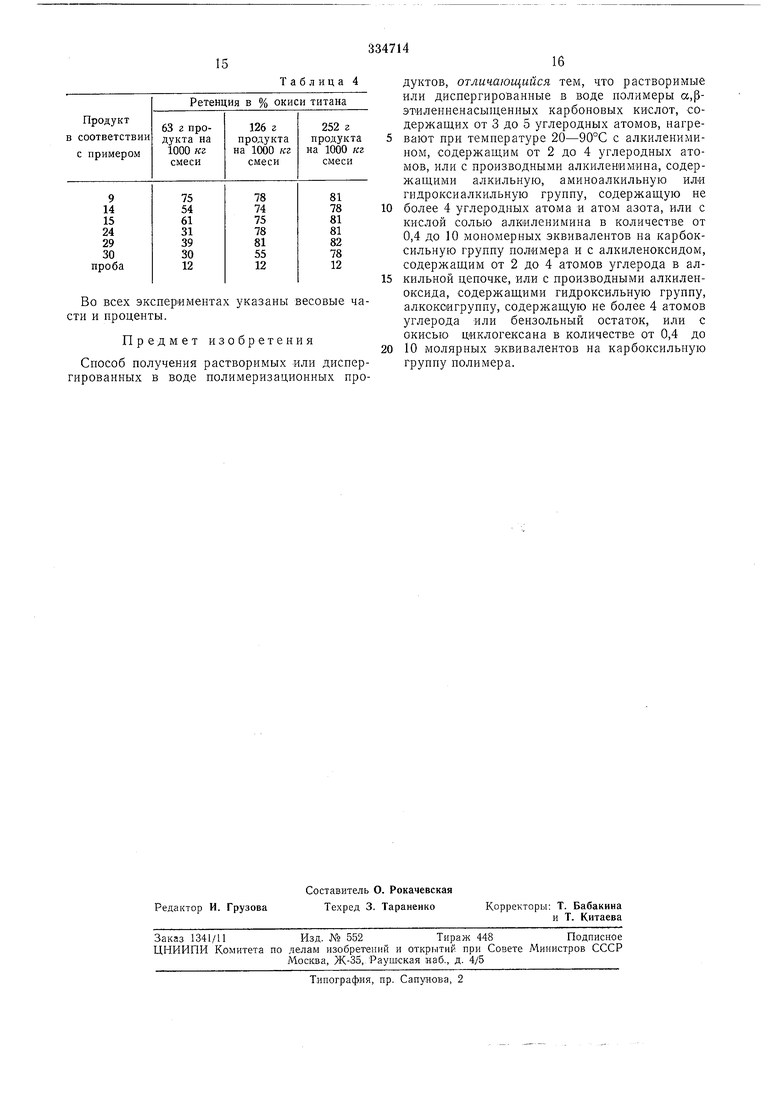

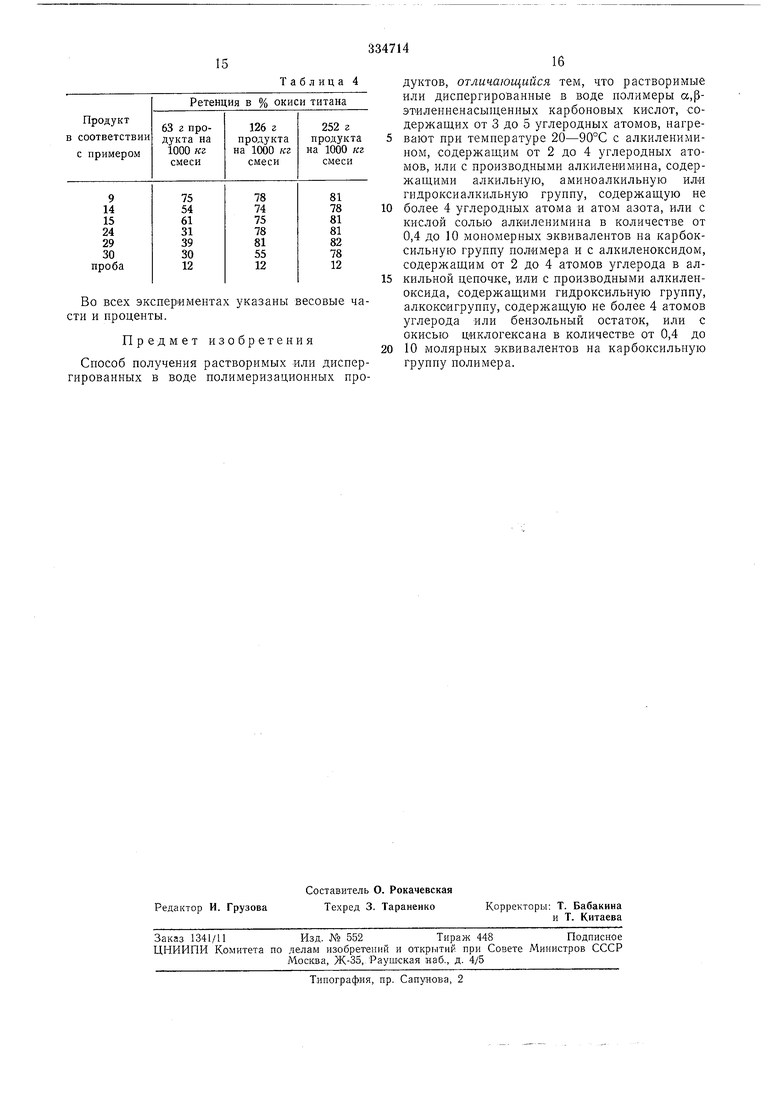

Пример 45. Загрузка смеси, содержащей 90 частей отбеленной сульфитной целлюлозы со степенью размельчения по канадскому стандарту 400 и 10 частей окиси титана, обрабатывают на лабораторной бумагоделательной машине при величине рП 5--5,5. Выбранные продукты реакции, которые описаны в примерах с 1-30, добавляют при подаче бумажной массы в дозах 63, 126 и 252 е на 1000 кг введенных волокон в сухом состоянии. Возможность удержания окиси титана определяют в соответствии со стандартом TAPPI Т 413/S-66. Таблица 4 Во всех экспериментах указаны весовые части и проценты. Предмет изобретения Способ получения растворимых или диспергированных в воде полимеризационных про510 15 20 дуктов, отличающийся тем, что растворимые или диспергированные в воде полимеры а,|3этиленненасыщенных карбоновых кислот, содержащих от 3 до 5 углеродных атомов, нагревают при температуре 20-90°С с алкиленимином, содержащим от 2 до 4 углеродных атомов, или с производными алкиленимина, содержащими алкильную, аминоалкильную ил« гидроксиалкильную группу, содержащую не более 4 углеродных атома и атом азота, или с кислой солью алкиленимина в количестве от 0,4 до 10 мономерных эквивалентов на карбоксильную группу полимера и с алкиленоксидом, содержащим от 2 до 4 атомов углерода в алкильной цепочке, или с производными алкиленоксида, содержащими гидроксильную группу, алкокоигруппу, содержащую не более 4 атомов углерода или бензольный остаток, или с окисью циклогексана в количестве от 0,4 до 10 молярных эквивалентов на карбоксильную группу полимера.

Авторы

Даты

1972-01-01—Публикация