Изобретение относится к устройствам для сварки электрозаклепками под слоем флюса.

Известна головка для автоматической сварки электрозаклепками под слоем флюса, содержащая корпус, внутри которого расположен механизм подачи электрода, устройство для отрыва электрода и подающий пневмоцилиндр. Механизм подачи электрода содержит конусное обжимное кольцо и подпружиненные подвижные части. Устройство для отрыва электрода объединено с токоподводом, сложно и не обеспечивает надежной работы, так как отрыв электрода не всегда ограничивается заданной величиной перемещения плавающего токоподвода.

Цель изобретения - обеспечение надежности работы головки и регулирования величины отрыва электрода в нужных пределах.

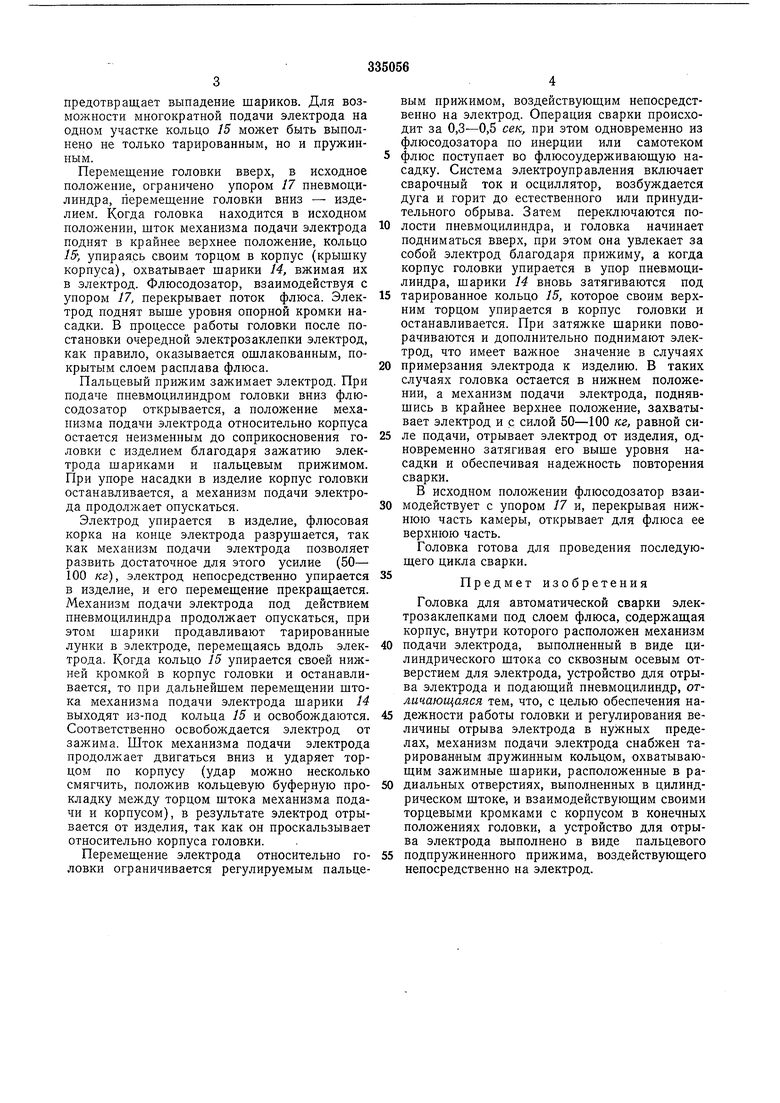

В предлагаемой головке в отличие от известной механизм подачи электрода снабжен тарированным пружинным кольцом, охватывающим зажимные щарики, расположенные в радиальных отверстиях, выполненных в цилиндрическом щтоке, и взаимодействующим своими торцевыми кромками с корпусом в конечных положениях головки, а устройство для отрыва электрода выполнено в виде пальцевого подпружиненного прижима, воздействующего непосредственно на электрод.

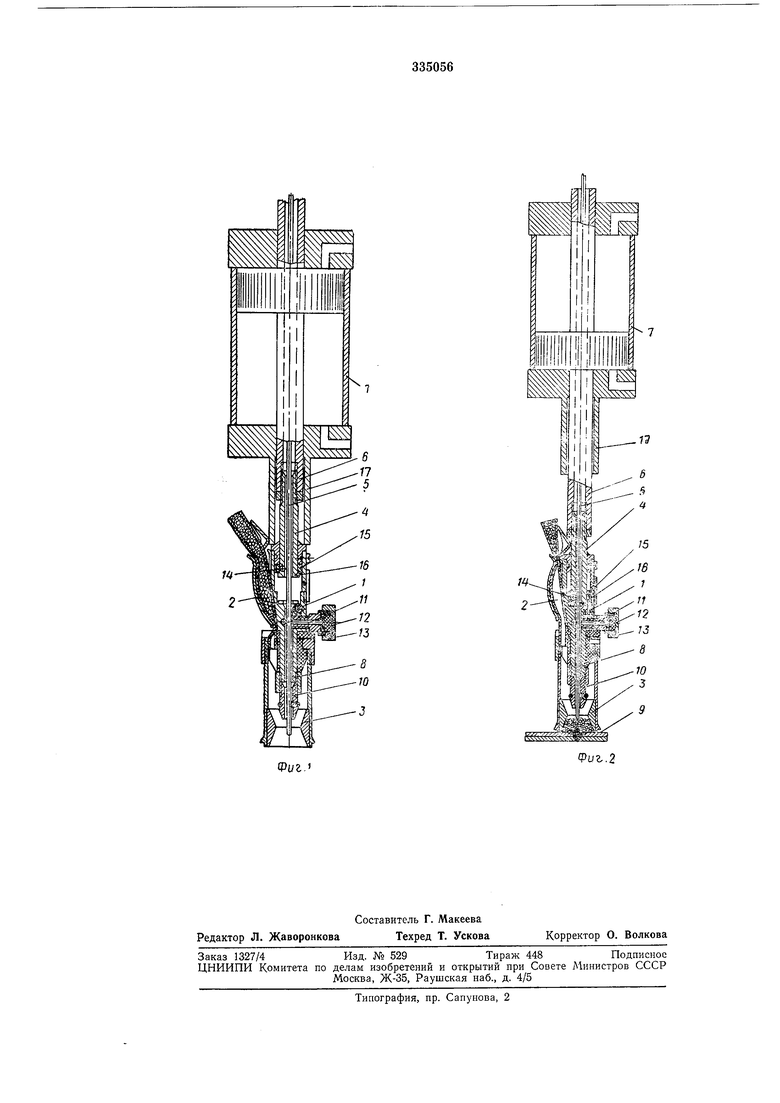

в исходном положении; на фиг. 2 - то же, в положении сварки.

Головка содержит корпус /, флюсодозатор

2, смонтированный на корпусе и флюсоудер5 живающую опорную насадку 3 в нижней части

корпуса. Внутри корпуса находится механизм

4 подачи электрода 5.

Механизм подачи электрода выполнен в виде щтока, при помощи которого головка крепится к щтоку 6 пневмоцилиндра 7, осуществляющего ее вертикальное перемещение. Электрод пропущен через осевые отверстия щтоков и далее через токоподводящую часть 8 корпуса к изделию 9. Ток к электроду подводится

5 посредством токоприемного болта (не показан) корпуса головки и, например, сменной мундштуковой насадки W.

Устройство для отрыва электрода выполнено в виде пальцевого прижима /) с регулируемым усилием зажатия благодаря прул инящему буферу 12 и натяжной гайке 13.

Осевое отверстие щтока механизма подачи электрода пересечено радиальными отверстиями, в которых расположепы зажимные

5 вставки, например щарики 14. Тарированное цилиндрическое зажимное кольцо 15 охватывает щарики при зажатии с определенным тарированным обжимом (например, щарики вдавливаются в тело электрода на глубину

предотвращает выпадение шариков. Для возможпости многократпой подачи электрода на одпом участке кольцо 15 может быть выполнепо пе только тарированным, но и пружинпым.

Перемещение головки вверх, в исходное положение, ограничено упором 17 пневмоцилиндра, перемещение головки вниз - изделием. Когда головка находится в исходном положении, щток механизма подачи электрода поднят в крайнее верхнее положение, кольцо /5:, упираясь своим торцом в корпус (крыщку корпуса), охватывает щарики 14, вжимая их в электрод. Флюсодозатор, взаимодействуя с упором 17, перекрывает поток флюса. Электрод поднят выще уровня опорной кромки насадки. В процессе работы головки после постановки очередной электрозаклепки электрод, как правило, оказывается ошлакованным, покрытым слоем расплава флюса.

Пальцевый прижим зажимает электрод. При подаче ппевмоцилиндром головки вниз флюсодозатор открывается, а положение механизма подачи электрода относительно корпуса остается неизменным до соприкосновения головки с изделием благодаря зажатию электрода шариками и пальцевым прижимом. При упоре насадки в изделие корпус головки останавливается, а механизм подачи электрода продолжает опускаться.

Электрод упирается в изделие, флюсовая корка на конце электрода разрушается, так как механизм подачи электрода позволяет развить достаточное для этого усилие (50- 100 кг), электрод непосредственно упирается в изделие, и его перемещение прекращается. Механизм подачи электрода под действием пневмоцилиндра продолжает опускаться, при этом шарики продавливают тарированные лунки в электроде, перемещаясь вдоль электрода. Когда кольцо 15 упирается своей нижней кромкой в корпус головки и останавливается, то при дальнейшем перемещении щтока механизма подачи электрода шарики 14 выходят из-под кольца 15 и освобождаются. Соответственно освобождается электрод от зажима. Шток механизма подачи электрода продолжает двигаться вниз и ударяет торцом по корпусу (удар можно несколько смягчить, положив кольцевую буферную прокладку между торцом щтока механизма подачи и корпусом), в результате электрод отрывается от изделия, так как он проскальзывает относительно корпуса головки.

Перемещение электрода относительно головки ограничивается регулируемым пальцевым прижимом, воздействующим непосредственно на электрод. Операция сварки происходит за 0,3--0,5 сек, при этом одновременно из флюсодозатора по инерции или самотеком

флюс поступает во флюсоудерживающую насадку. Система электроуправления включает сварочный ток и осциллятор, возбуждается дуга и горит до естественного или принудительного обрыва. Затем переключаются полости пневмоцилиндра, и головка начинает подниматься вверх, при этом она увлекает за собой электрод благодаря прижиму, а когда корпус головки упирается в упор пневмоцилиндра, щарики 14 вновь затягиваются под

тарированное кольцо 15, которое своим верхним торцом упирается в корпус головки и останавливается. При затяжке шарики поворачиваются и дополнительно поднимают электрод, что имеет важное значение в случаях

примерзания электрода к изделию. В таких случаях головка остается в нижнем положении, а механизм подачи электрода, поднявшись в крайнее верхнее положение, захватывает электрод и с силой 50-100 кг, равной силе подачи, отрывает электрод от изделия, одновременно затягивая его выше уровня насадки и обеспечивая надежность повторения сварки. В исходном положении флюсодозатор взаимодействует с упором 17 и, перекрывая нижнюю часть камеры, открывает для флюса ее верхнюю часть.

Головка готова для проведения последующего цикла сварки.

гг

Предмет изобретения

Головка для автоматической сварки электрозаклепками под слоем флюса, содержащая корпус, внутри которого расположен механизм

подачи электрода, выполненный в виде цилиндрического штока со сквозным осевым отверстием для электрода, устройство для отрыва электрода и подающий пневмоцилиндр, отличающаяся тем, что, с целью обеспечения надежности работы головки и регулирования величины отрыва электрода в нужных пределах, механизм подачи электрода снабжен тарированным пружинным кольцом, охватывающим зажимные щарики, расположенные в радиальных отверстиях, выполненных в цилиндрическом штоке, и взаимодействующим своими торцевыми кромками с корпусом в конечных положениях головки, а устройство для отрыва электрода выполнено в виде пальцевого

подпружиненного прижима, воздействующего непосредственно на электрод.

/5

Фиг.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ЭЛЕКТРОЗАКЛЕПКАМИ ПОД СЛОЕМ ФЛЮСА | 1968 |

|

SU221875A1 |

| Сварочная головка для многопроходнойСВАРКи глубОКиХ РАздЕлОК | 1979 |

|

SU841838A1 |

| Устройство для подачи электродной проволоки | 1972 |

|

SU496943A1 |

| Автомат для сварки тавровых соединений стержней | 1976 |

|

SU749596A1 |

| Устройство для подачи деталей | 1985 |

|

SU1299739A1 |

| Головка для сварки электрозаклепками | 1959 |

|

SU127777A1 |

| Кузнечный манипулятор | 1985 |

|

SU1263420A1 |

| Устройство для сборки и сварки кронштейнов ленточных конвейеров | 1977 |

|

SU716758A1 |

| Полуавтоматическая установка для сборки и сварки цилиндрической обечайки с днищем | 1987 |

|

SU1454630A1 |

| Автомат для сварки под флюсом | 1978 |

|

SU897447A1 |

Даты

1972-01-01—Публикация