(54) ГИДРАВЛИЧЕСКИЙ ТОЛКАТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Реверсивный шахтный толкатель | 1980 |

|

SU1011867A1 |

| Гидравлический толкатель вагонеток | 1977 |

|

SU1033775A1 |

| Ю. И. Плотников, М. И. Килин и Е. М. Чернявский | 1970 |

|

SU284941A1 |

| ГИДРАВЛИЧЕСКИЙ ТОЛКАТЕЛЬ | 1968 |

|

SU220912A1 |

| Гидравлический толкатель для проталкивания состава вагонеток | 1982 |

|

SU1146475A1 |

| Толкатель шахтных вагонеток | 1981 |

|

SU1011868A1 |

| СИСТЕМА УПРАВЛЕНИЯ АВТОМАТИЧЕСКОЙ ЗАГРУЗКОЙ И ОБМЕНОМ ВАГОНЕТОК | 1972 |

|

SU335420A1 |

| Толкатель вагонеток | 1975 |

|

SU614240A1 |

| ГИДРАВЛИЧЕСКИЙ ТОЛКАТЕЛЬ | 1969 |

|

SU241369A1 |

| Устройство для перемещения состава вагонеток | 1981 |

|

SU1010296A1 |

Изобретение относится к горной промышленности, в частности к толкателям вагонеток, которые могут быть использованы на погрузочных пун так и для передвижения одиночных вагонеток на короткие расстояния. Известен гидравлический толкатель нижнего действия для проталкивания шахтных вагонеток в противоположных направлениях, включающий раму, две параллельные между собой цилиндропоршневые группы, ползуны с кулаками командный кран и распределительный золотник, каждый кулак снабжен механизмом реверса, который выполнен в виде подвижной планки с выступами, г отверстиях которых свободно установ лен подпружиненный валик. В средней части валика имеется водило с хвостовиком, размещенным в вырезе кулака. Механизм реверса взаимодейсть вует с упорами рамы при увеличении хода поршня И. Недостатком этого гидравлическог толкателя является низкая его надеж ность. Известен толкатель, включающий д гидроцилиндра, штоки которых соединены с ползунами, на каждом ползуне .размещены симметричные кулаки, опирающиеся на опорные поверхности 2. Механизм для реверсирования его кулаков выполнен в виде продольной приводной тяги с вилками, в прорезях которых расположены захваты, взаимодействующие с собачками, установленными на осях кулаков. Для установки кулаков в рабочее или реверсное положение включается гидроцилиндр реверсивного механизма. При перемещении тяги с вилкой из одного крайнего положения в другое передвигается в пазах опорная рамка поднимается и- входит в контакт с одной из собачек. При дальнейшем передвижении он поворачивает обойму вместе с осями, устанавливая кулак в положение для проталкивания вагонеток в обратном направлении. Однако известная конструкция реверсивного механизма гидравлического толкателя не надежна в работе изза значительного количества мелких деталей, неспособных воспринимать большие нагрузки, возникающие в процессе реверсирования кулака при контакте его с подвагонным упором. В этом случае захват должен передать усилие на собачку больше, чем усилив, необходимое для проталкивания состаBia вагонеток, что повлечет за собой выход из строя собачки или захвата. Для избежания этого необходимо чтобы толкатель был остановлен и ни один из кулаков в момент изменения положения не находился в контакте с подвагонным упором, что сложно осуществить при нахождении вагонеток над толкателем с учетом того, что холостой ход кулаков в толкателях такого типа незначителен,

Также в указанном толкателе для изменения направления проталкивания вагонеток необходимо установить кулаки в ограниченной зоне действия захватов, что является еще одним недостатком данной конструкции. При переталкивании, самопроизвольном уходе в сторону уклона выработки вагонеток , установке в зоне действия захватов может повлечь дополнительные проталкивания состава что нерационально, а при забуривании не всегда будет возможность установить кулаки нужном положении.

Целью изобретения является повышение его надежности путем обеспечения реверсирования кулаков в любой точке хода.

Поставленная цель достигается тем что гидравлический толкатель, включающий раму, гидроцилиндры, ползуны с кулаками, реверсивный механизм и основание , имеет выполнение реверсивного механизма в виде продольных реек зубьями, а основание выполнено с пазами, в которых установлены с возможностью перемещения рейки, при это каждый кулак снабжен упругой пластиной, закрепленной одним концом на внешней его грани.

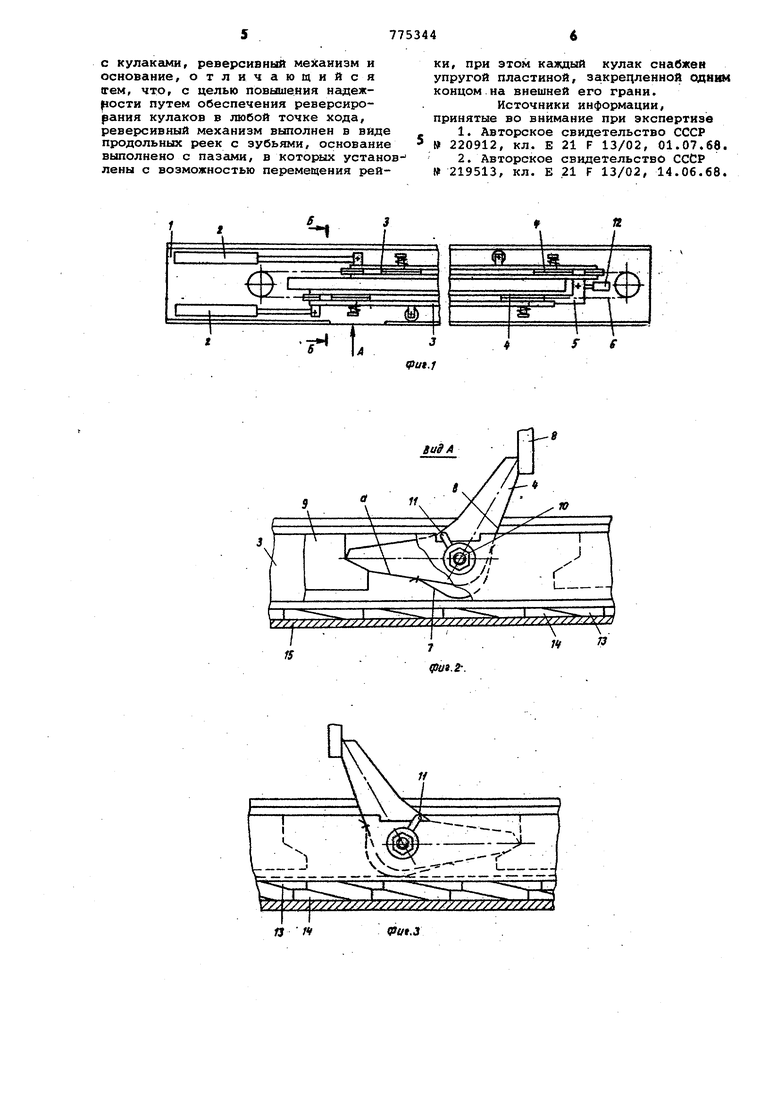

На фиг. 1 изображен гидравлически толкатель; на фиг. 2 - кулак в рабочем положении, вид по стрелке А на фиг, 1; на фиг. 3 - то Же в положени реверса; на фиг. 4 - сечение Б-Б на фиг. 1.

Гидравлический толкатель состоит из корпуса 1, рабочих гидроцилиндров 2, ползунов 3, на которых установлены кулаки 4, реверсивного механизма, включающего две подвижные рейки 5. Гибкая связь 6 соединяет ползуны 3. Кулак 4 снабжен упругой выгнутой пластиной 7, один конец которой закреплен на {-рани а, другой свободно перемещается по грани в кулака 4. Последний опирается в подвагонный упор 8 и ограничитель 9. Поворот кулаков осуществляется на оси 10, вставленной в отверстия ползуна.

При работе толкателя ползуны 3 со вершают возвратно-поступательное движение под действием гидроцилиидров 2 и гибкой связи 6, в это время один из кулаков .4 находится в контакте с подвагонным упором 8 (фиг. 2) и проталкивает вагонетки. При обратном ходе кулаки своей тыльной стороной

встречают подвагонный упор, повора- чиваются относительно своей оси, пропускают вагонетку, возвращаются в рабочее положение и удерживаются в нем благодаря пружине 11. Система из четырех кулаков обеспечивает непрерывное проталкивание.

При необходимости изменения направления проталкивания командный кран на пульте управления устанавливается в положении реверс, рабочая жидкость подается в напорную магистраль гидроцилиндра 12 и одновременно изменяется подача рабочей жидкости в рабочие гидроцилиндры 2 с целью изменения направления движения ползунов. Шток гидроцилиндра 12 выдвигается и перемещает подвижные продольные рейки 5 вдоль толкателя.

Зубья 13 подвижных реек перемещаются по зубьям 14, это заставляет рейку 5 вместе с перемещением в горизонтальной плоскости подниматься вверх и воздействовать на упругую пластину 7 в точке, наибольшего ее изгиба. Точки взаимодействия рейки и упруго пластины смещены относительно оси кулака в сторону упора реверса, что заставляет кулаки изменить свое положение, а пружину 11 скручиваться. Кулак, находящийся в контакте с подвагонным упором 8, с поджатой пластиной 7 отходит от него благодаря изменению движения ползуна 3 при переключении крана в положение реверс, а при потере контакта пластина освобождается от напряжения , изменяя положение кулака 4. ;

При Обратном.ходе кулаков в реверсивном положении они также, как и в рабочем положении, встречают подвагонный упор, проворачиваются относительно своей оси, пропускают вагонетку и возвращаются в исходное положение с помощью упругой пластины, находящейся в контакте с подвижной продольной рейкой.

После окончания проталкивания вагонеток в обратном направлении кран устанавливается в положение рабочий ход, шток гидроцилиндра 12 втягивается, перемещая подвижные продоль.ные рейки, зубья их утапливаются между зубьями основания 15, рейки опускаются и зани «5ают исходное положение, а под действием пружины 11 кулаки устанавливаются в рабочее положение. Одновременно с установкой крана в положение рабочий ход изменяется подача рабочей жидкости в рабочие гидроцилиндры 2, ползуны изменяют свое движение, отводя от подвагонного упора 8 контактируемый с ним кулак, который пружиной 11 устанавливается, в рабочее положение.

Формула изобретения

Гидравлический толкатель, включающий раму,, гидроцилиндры ползуны

с кулаками, реверсивный механизм и основание, отличающийся нем, что, с целью повышения наяежрости путем обеспечения реверсирорания кулаков в любой точке хода, реверсивный механизм выполнен в виде продольных реек с зубьями, основание выполнено с пазами, в которых уставовлены с возможностью перемещения рейки, при этом каждый кулак снабжен упругой пластиной, закрепленной 0|ДНШ4 концом на внешней его грани.

Источники информации, принятые во внимание при экспертизе

220912, кл. Е 21 F 13/02, 01.07.68.

219513, кл. Е .21 F 13/02, 14.06.68.

15

Suff

Авторы

Даты

1980-10-30—Публикация

1978-06-12—Подача