Известен способ нолучения гомополимеров и сололимеров вннилхлорида путем полимеризации соответствующих мюномеров в газовой фазе при перемешивании в присутствии радикальных инициаторов и инертного твердо го вещества.

Предлагаемый способ отличается тем, что полимеризацию осуществляют в среде нерастворителя для мономеров и образующихся полимеров, предпочтительно воде.

Это позволяет упростить технологический процесс, так как облегчается отвод тепла, выделяющегося в процессе реакции; специальные мешалки для перемешивания не требуются.

При осуществлении предлагаемого способа давление в автоклаве всегда должно быть ниже давления насыщенных паров полнмаризуемых мономеров или одного винилхлорида при температуре полимеризации.

Инертное твердое вещество, вводимое в автоклав и диспергируемо е в ереде нерастворптеля, может быть любым, по не должно являться ингибитором полимеризации и не должно содержать последнего;.

из смол, с которой ПОТО.М смешивают етоливинилхлорид.

Если гранулометрия твердой фазы не является Критической, когда речь идет о процессе лелимеризацни, она имеет значение для получения желаемых свойств у конечного .продукта.

Если хотят получить пористую смолу, предпочтительно, что|бы твердая фаза, вводимая в

реактор, была лористой.

Найдено, что поливинилхлорид, хорошо подходящий для этой цели, получают при inoлнмеризации в суспензии в сред вода/изо пропанол (весовое соотношение может меняться от 150/50 ДО; 190/10).

Количество применяемой твердой фазы меняется и соотношение твердая фаза/полимеризуемыЙ мономер не является критическим. В качестве инициаторов .полимеризации используют все инициаторы или все каталитические системы, обычно .применяемые для полнмеризации хлористого винила, которые не растворимы в реакционно.й среде, в частности инициаторы, обычно используемые для полимеризацни в водной суспензии. Нанример, можно использовать в отдельности или в смеси органические перекиси, например лерекись лаурила, перекись бензоила, пероксидикарбонаты, азобисизобутиронитрил, грег-бутилперКоличество используемого инициатора предпочтительно 0,01-5 вес. % по отношению к исПОльзованному мономеру.

Используемые инициаторы могут быть диспергированы в твердой фазе. Однако для улучшения полимеризации желательно в реактор .вводить отдельно твердое вещество - ннициатор.

Поскольку дисперсионная среда является жидкой, можно использовать все жидкие нерастворители .полимера и мономера или мономеров, применяемых для полимеризации и ииертиы.х в условиях полимеризации. В качестве жидкой среды для дисиерсии используют воду.

Количество применяемой жидкости не является критическим, однако ее должно быть достаточно для получения перемешиваемой длоперсии.

Перемешивапие реакционной среды не оказывает никакого влияния на характеристики обра:зуюш,ихся гранул, оно влияет только на кинетику реакции. При этом можно .использо-вать обычные мешалки, отлично перемешивающие реакционную среду и применяемые при проведении полимеризации в жидкой фазе.

Описываемый процесс также относится к со1полимеризации хлористого винила с другими сояолимеризующимися мономерами, например хлористым винилиденом, этиленом, пропиленом, изобутеном и т. п.

Благодаря введению в исходную среду стабилизаторов для поливииилхлорида, не иигибирующих процесса полимеризации, можио получить полимеры с улучшенной стабильностью.

Можно использовать в качестве твердой фазы стабилизаторы в виде порошков, так же как соли жирных кислот, в частности стеарат кальция, свинца, бария, кадмия и т. п.

Такая технология обеспечивает отличную дисперсию стабилизатора внутри смолы и вследствие этого улучшение его эффективности.

Отсутствие коркообразования в реакторе обеспечивает возможность проведения непрерывного процесса. Однако процесс может быть и периодическим.

Отсутствие коркообразоваиия в реакторах полимеризации представляет некоторый экономический интерес. Установлено также значительиое увеличение степени эффективного заполнения смолой реактора. Другим преимуществом процесса является то, что получаемые смолы обладают высокой степенью чистоты и отличной прозрачностью, быстрой абсорбцией стабилизаторов и пластификаторов. Это в основном обусловлено тем, что реакцию проводят без диспергирующих агентов, которые загрязняют полимер во время полимеризации. С другой стороны из-за отсутствия диспергирующих агентов в реакционной среде нет нео1бходи.мости в промывке полученных смол.

Если в качестве твердой субстанции используют пластический материал, его не нужно сушить перед введением в автоклав. Затем материал диспергируют в жидкой среде.

Согласно изобретению легко получают смолы с низким молекулярным весом при намного более низких давлениях, чем это необходимо при обычном процессе (эмульсионном) или при проведении полимеризации в массе.

Полученные смолы обладают отличной абсорбцией пластификатор oflB.

Практически интересным и эконо 1ически выгодным преимуществом способа является то, что не требуется глубокой модификации

классического оборудования для полимеризации, потому что практически его можно осуществлять в автоклавах, используемых для классических процессов полимеризации в эмульсии или в водной суспензии.

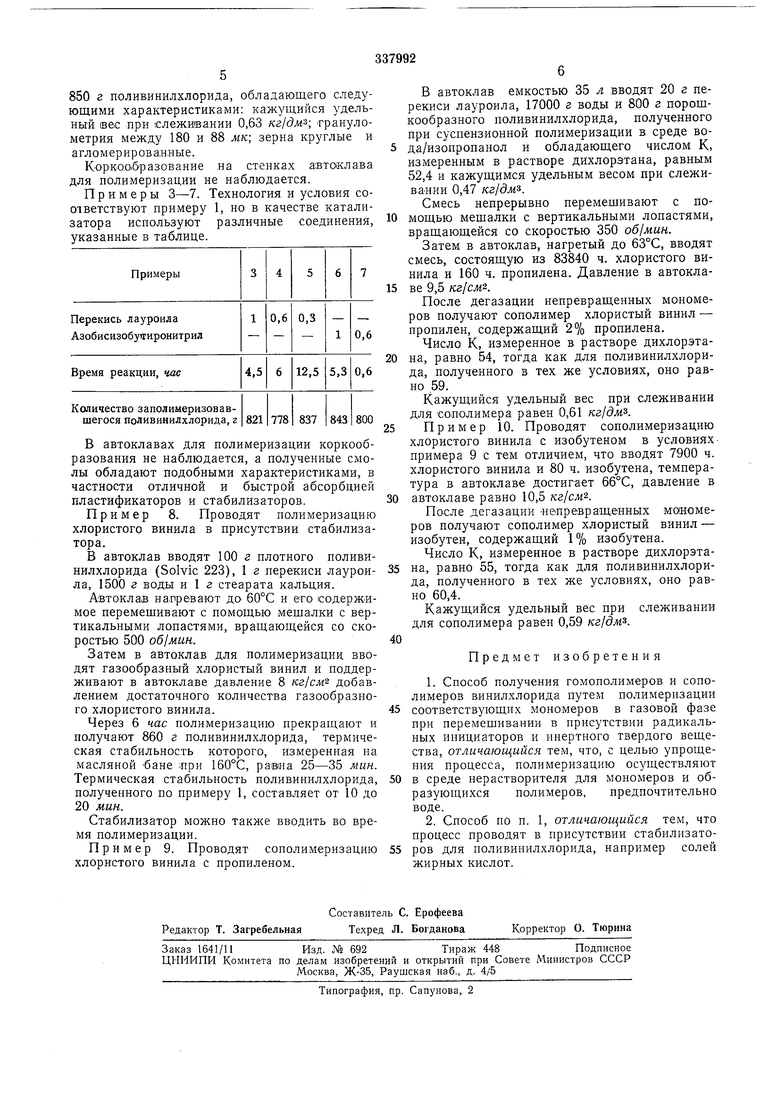

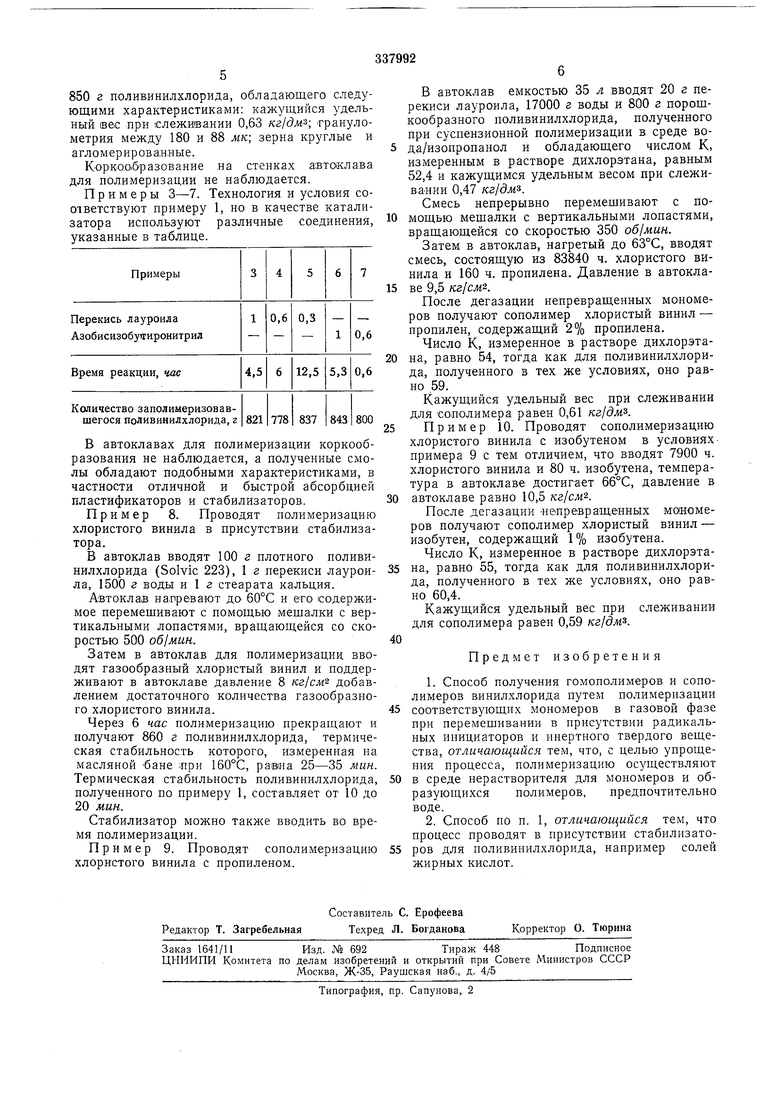

Пример 1. В автоклав емкостью 3 л вводят 1 г перекиси лауроила в виде тонкого порошка, 100 г порошкообразного поливинилхлорида (Solvic 228) и 1500 г воды. Смесь непрерывно перемешивают в течение

всего процесса с помощью вертикальной лопастной мешалки, вращающейся со скоростью 500 о61мин .

Автоклав для полимеризации нагревают до 58°С, затем через питающие коммуникации в

автоклав вводят 940 мл жидкого хлористого винила таким образом, чтобы давление в автоклаве для полимеризации было 8 кг/см-, давление насыщенных паров хлористого винила при температуре полимеризации (58°С)

10 кг/см.

Пачинается реакция полимеризации, за которой наблюдают по падению давления до 3 кг/см по отношению к первоначальному давлению, потом дегазируют и получают

850 г поливинилхлорида.

Пример 2. В автоклав емкостью 3 л вводят при непрерывном перемешивании с помощью мешалки с вертикальными лопастями, вращающейся со скоростью 500 об/мин,

1 г перекиси лауроила ввиде тонкого порощка, 1500 г воды и 100 г порошкообразного поливинилхлорида, полученного суспензионной полимеризацией в среде вода/изопропанол с весовым соотношением 160/40 и обладающего

следующими характеристиками: кажущийся удельный вес при слеживании 0,45 кг/дмз; гранулометрия между 63 и 42 мк; зерна круглые и агломерированные. После нагрева автоклава для полимеризации до 59°С в него вводят газообразный хлористый винил.

Давление в автоклаве равно 8 кг/см. Начало реакции полимеризации сопровождается падением давления. Давление поддерживается равным 8 кг/см введением достаточного количества газообразного хлористого винила с помощью автоматически регулируемой заслонки. После 6 час реакции прекращают ввод га

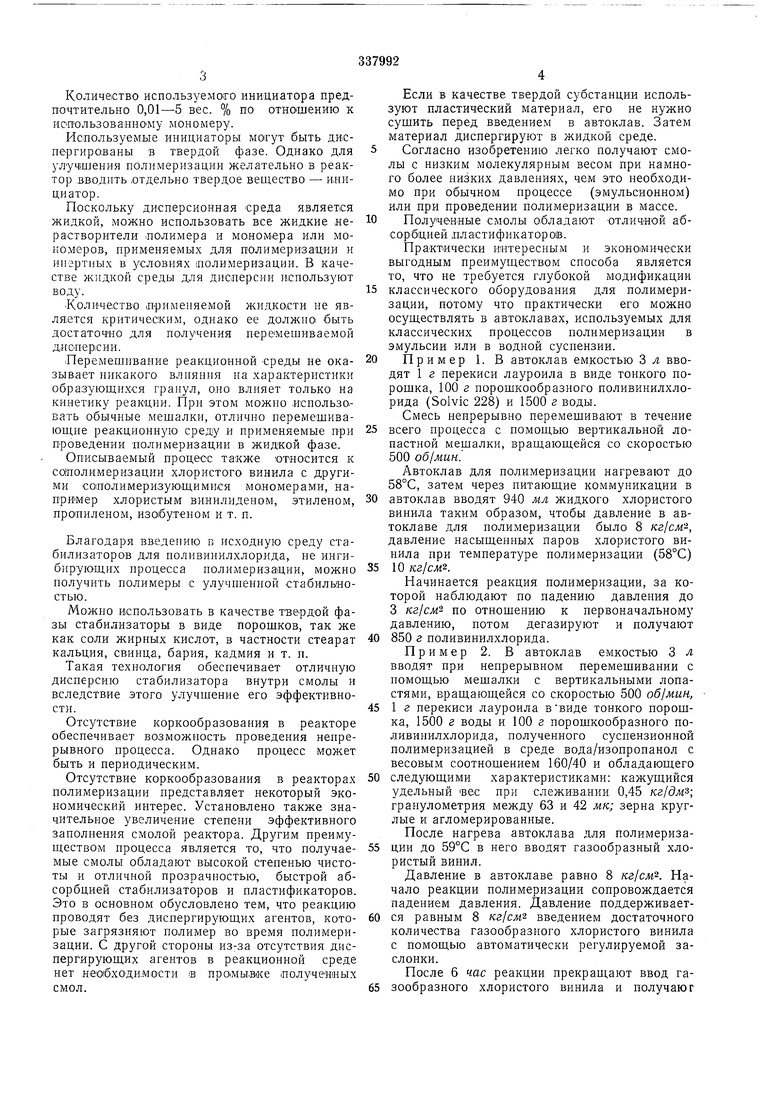

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ | 1971 |

|

SU295255A1 |

| Способ получения поливинилхлорида | 1973 |

|

SU824895A3 |

| Способ поливинилхлорида или сополимеров винилхлорида | 1974 |

|

SU563919A3 |

| Способ получения латексов (со)полимеров винилхлорида | 1975 |

|

SU833164A3 |

| Способ получения (со)полимеров винилхлорида | 1976 |

|

SU656531A3 |

| Способ получения привитого сополимера | 1974 |

|

SU625618A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОР | 1972 |

|

SU339051A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ | 1971 |

|

SU299065A1 |

| Способ получения поливинилхлорида | 1970 |

|

SU511017A3 |

| СПОСОБ ПОЛУЧЕНИЯ В МАССЕ ПОЛИМЕРОВ И СОПОЛИМЕРОВ ВИНИЛХЛОРИДА | 1969 |

|

SU234961A1 |

Авторы

Даты

1972-01-01—Публикация