Изобретение касается устройств для механизации работ по зачистке поверхностей тел вращения, в частности сварных швов.

Известны устройства для абразивной обработки внутренних поверхностей тел вращения, выполненные в виде рабочей головки, перемещающейся вдоль обрабатываемой детали, установленной на опорных роликах, и механизма прямого копирования по контуру детали.

Предлагаемое устройство отличается от известных тем, что в нем установлен кривошипно-шатунный механизм, кинематически связанный с изделием и сообщающий ему качательное движение с амплитудой, соответствующей ширине шва, и частотой, обусловленной величиной продольной подачи. Кроме того, механизм прямого копирования может быть выполнен с шаровой опорой, взаимодействующей с обрабатываемой поверхностью в процессе обработки. Это позволяет обрабатывать кольцевые швы и получать поверхность зачистки единой с изделием без сопрягаемых переходов.

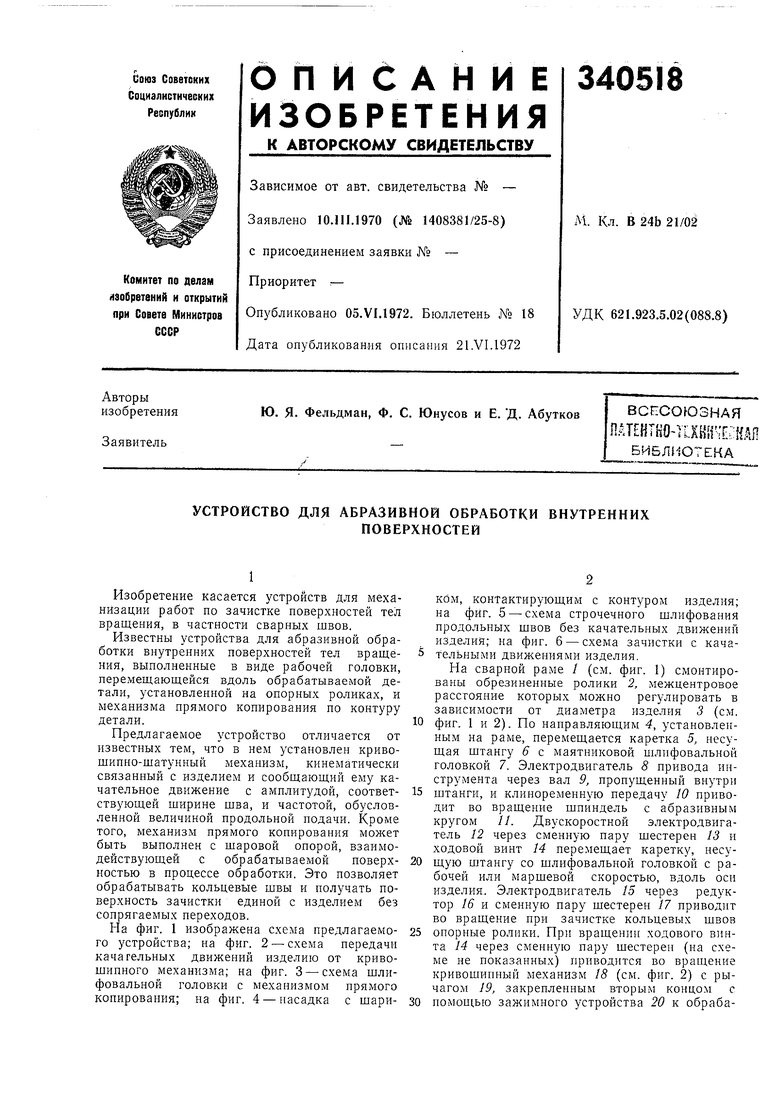

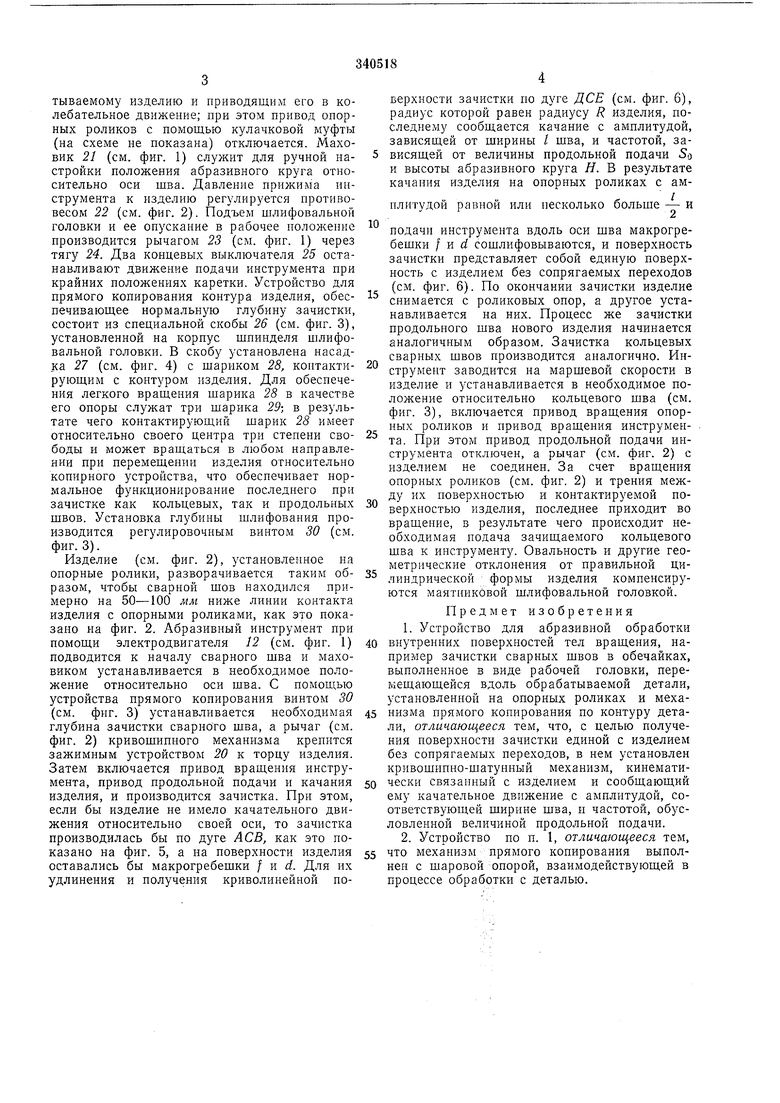

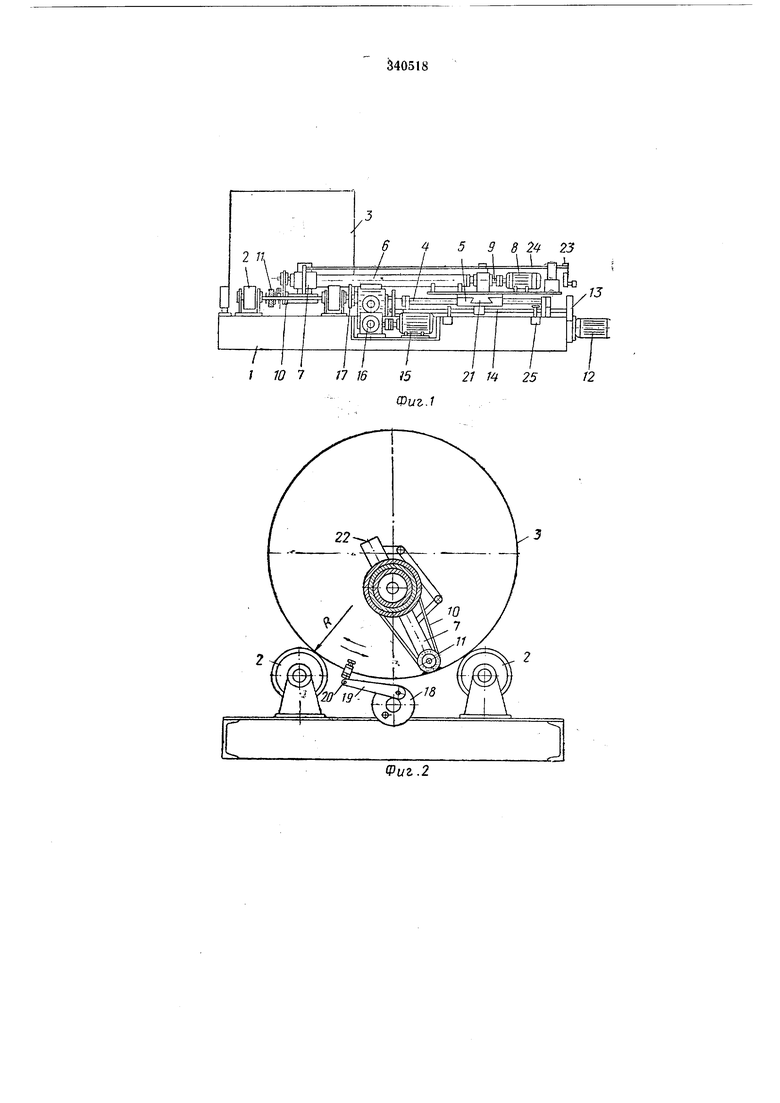

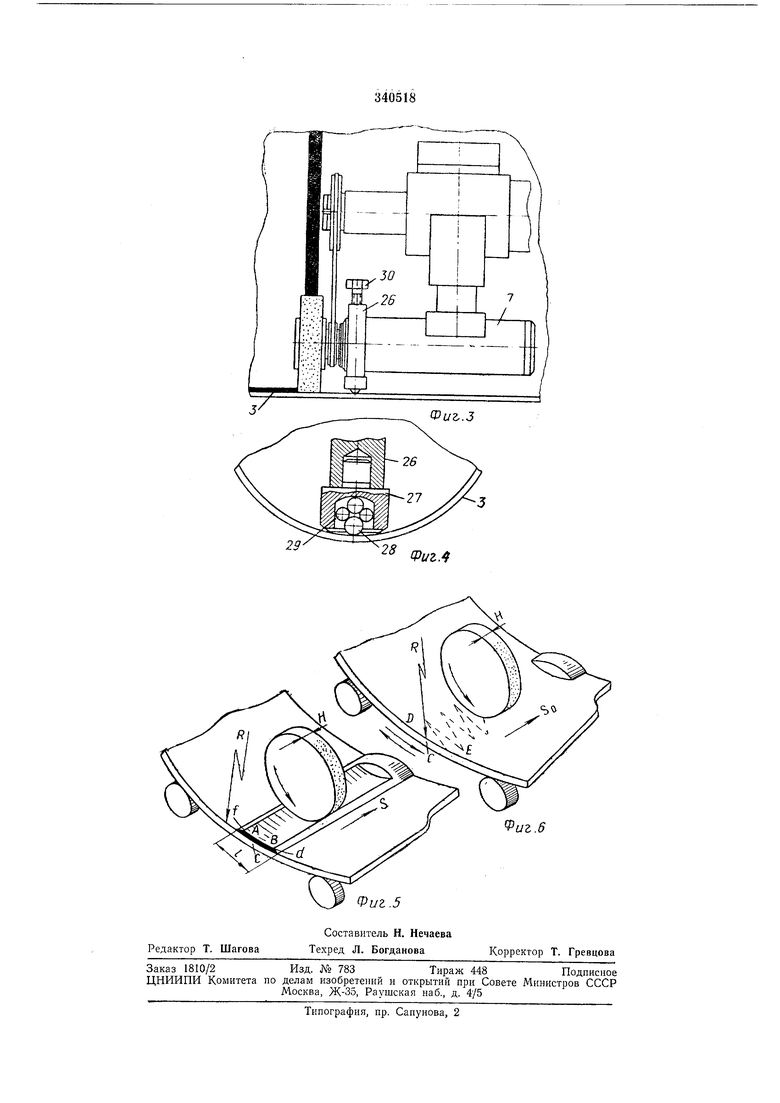

На фиг. 1 изображена схема предлагаемого устройства; на фиг. 2 - схема передачи качагельных движений изделию от кривошипного механизма; на фиг. 3 - схема шлифовальной головки с механизмом прямого копирования; на фиг. 4 - насадка с шариком, контактирующим с контуром изделия; на фиг. 5 - схема строчечного шлифования продольных швов без качательных движений изделия; на фиг. 6 - схема зачистки с качательными движениями изделия.

На сварной раме / (см. фиг. 1) смонтированы обрезиненные ролики 2, межцентровое расстояние которых можно регулировать в зависимости от диаметра изделия 3 (см.

фиг. 1 и 2). По направляющим 4, установленным на раме, перемещается каретка 5, несущая щтангу 6 с маятниковой шлифовальной головкой 7. Электродвигатель 8 привода инструмента через вал 9, пропущенный внутри

штанги, и клиноременную передачу 10 приводит во вращение шпиндель с абразивным кругом 11. Двускоростной электродвигатель 12 через сменную пару шестерен 13 и ходовой винт 14 перемещает каретку, несущую штангу со шлифовальной головкой с рабочей или маршевой скоростью, вдоль оси изделия. Электродвигатель 15 через редуктор 16 и сменную пару шестерен 17 приводит во вращение при зачистке кольцевых швов

опорные ролики. При вращенш ходового винта 14 через сменную пару шестерен (на схеме не показанных) приводится во вращение кривошипный механизм 18 (см. фиг. 2) с рычагом 19, закрепленным вторым концом с

тываемому изделию и приводящим его в колебательное движение; при этом привод опорных роликов с помощью кулачковой муфты (на схеме не показана) отключается. Маховик 21 (см. фиг. 1) служит для ручной настройки положения абразивного круга относительно оси шва. Давление прижима инструмента к изделию регулируется противовесом 22 (см. фиг. 2). Подъем шлифовальной головки и ее опускание в рабочее полол епие производится рычагом 23 (см. фиг. 1) через тягу 24. Два концевых выключателя 25 останавливают движение подачи инструмента при крайних положениях каретки. Устройство для прямого копирования контура изделия, обеспечивающее нормальную глубину зачистки, состоит из специальной скобы 26 (см. фиг. 3), установленной на корпус шпинделя шлифовальной головки. В скобу установлена насадка 27 (см. фиг. 4) с шариком 28, коитактирующим с контуром изделия. Для обеспечения легкого вращения шарика 28 в качестве его опоры служат три шарика 29; в результате чего контактирующий шарик 28 имеет относительно своего центра три степени свободы и может вращаться в любом направлении при перемещении изделия относительно копирного устройства, что обеспечивает нормальное функционирование последнего при зачистке как кольцевых, так и продольных швов. Установка глубины шлифования производится регулировочным винтом 30 (см. фиг. 3).

Изделие (см. фиг. 2), установленное на опорные ролики, разворачивается таким образом, чтобы сварной шов находился примерно на 50-100 мм ниже линии контакта изделия с опорными роликами, как это показано на фиг. 2. Абразивный инструмент при помощи электродвигателя 12 (см. фиг. 1) подводится к началу сварного щва и маховиком устанавливается в необходимое положение относительно оси шва. С помощью устройства прямого копирования винтом 30 (см. фиг. 3) устанавливается необходимая глубина зачистки сварного шва, а рычаг (см. фиг. 2) кривошипного механизма крепится зажимным устройством 20 к торцу изделия. Затем включается привод вращения инструмента, привод продольной подачи и качания изделия, и производится зачистка. При этом, если бы изделие не имело качательного движения относительно своей оси, то зачистка производилась бы по дуге АСВ, как это показано на фиг. 5, а на поверхности изделия оставались бы макрогребешки f и d. Для их удлинения и получения криволинейной поверхности зачистки по дуге ДСЕ (см. фиг. 6), радиус которой равен радиусу R изделия, последнему сообщается качание с амплитудой, зависящей от щирины I шва, и частотой, зависящей от величины продольной подачи 5о и высоты абразивного круга Я. В результате качания изделия на опорных роликах с амплитудой равной или несколько больще - и

подачи инструмента вдоль оси щва макрогребещки f к d сощлифовываются, и поверхность зачистки представляет собой единую поверхность с изделием без сопрягаемых переходов (см. фиг. 6). По окончании зачистки изделие снимается с роликовых опор, а другое устанавливается на них. Процесс же зачистки продольного шва нового изделия начинается аналогичным образом. Зачистка кольцевых сварных швов производится аналогично. Инструмент заводится на марщевой скорости в изделие и устанавливается в необходимое положение относительно кольцевого щва (см. фиг. 3), включается привод вращения опорных роликов и привод вращения инструмента. При этом привод продольной подачи инструмента отключен, а рычаг (см. фиг. 2) с изделием не соединен. За счет вращения опорных роликов (см. фиг. 2) и трения между их поверхностью и контактируемой поверхностью изделия, последнее приходит во вращение, в результате чего происходит необходимая подача зачищаемого кольцевого шва к инструменту. Овальность и другие геометрические отклонения от правильной цилиндрической формы изделия компенсируются маятниковой шлифовальной головкой.

Предмет изобретения

1.Устройство для абразивной обработки внутренних поверхностей тел вращения, например зачистки сварных щвов в обечайках, выполненное в виде рабочей головки, перемещающейся вдоль обрабатываемой детали, установленной на опорных роликах и механизма прямого копирования по контуру детали, отличающееся тем, что, с целью получения поверхности зачистки единой с изделием без сопрягаемых переходов, в нем установлен кривощипно-щатунный механизм, кинематически связанный с изделием и сообщающий ему качательное движение с амплитудой, соответствующей ширине шва, и частотой, обусловленной величиной продольной подачи.

2.Устройство по п. 1, отличающееся тем, что механизм прямого копирования выполнен с щаровой опорой, взаимодействующей в процессе обработки с деталью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки кольцевых швов | 1980 |

|

SU899316A1 |

| Устройство для обработки сварных кольцевых швов | 1976 |

|

SU621550A1 |

| Устройство для зачистки сварных швов | 1984 |

|

SU1181854A1 |

| Способ зачистки сварных швов | 1986 |

|

SU1386430A1 |

| Установка для зачистки сварных швов | 1974 |

|

SU516477A1 |

| Устройство для зачистки | 1984 |

|

SU1289617A1 |

| Устройство для зачистки сварных швов | 1983 |

|

SU1107926A1 |

| Способ зачистки осевых каналов роторов турбин и устройство для его осуществления | 1990 |

|

SU1784448A1 |

| Устройство для обработки сварных швов | 1980 |

|

SU867522A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВКИ СВАРНОГО ШВА | 2022 |

|

RU2825922C1 |

Даты

1972-01-01—Публикация