известны станки для заточки пнструментй, например комбинированных сверл и конических зенковок, в которых все движения, необходимые для придания затачиваемой поверхности требуемой формы, т.. е. вращение, осциллирующее движение относительно вращающегося шлифовального круга и возвратнопоступательное по винтовой линии, параллельно образующей конической части сверла, сообщаются копиром, смонгированным непосредственно на щпиндельном валу.

Отличительной особенностью предлагаемого станка является то, что копир выполнен в виде клина с прямолинейным и конусным участками и закреплен на штоке-рейке, кинематически связанной с профильным кулачком, передающим движение на шпиндель.

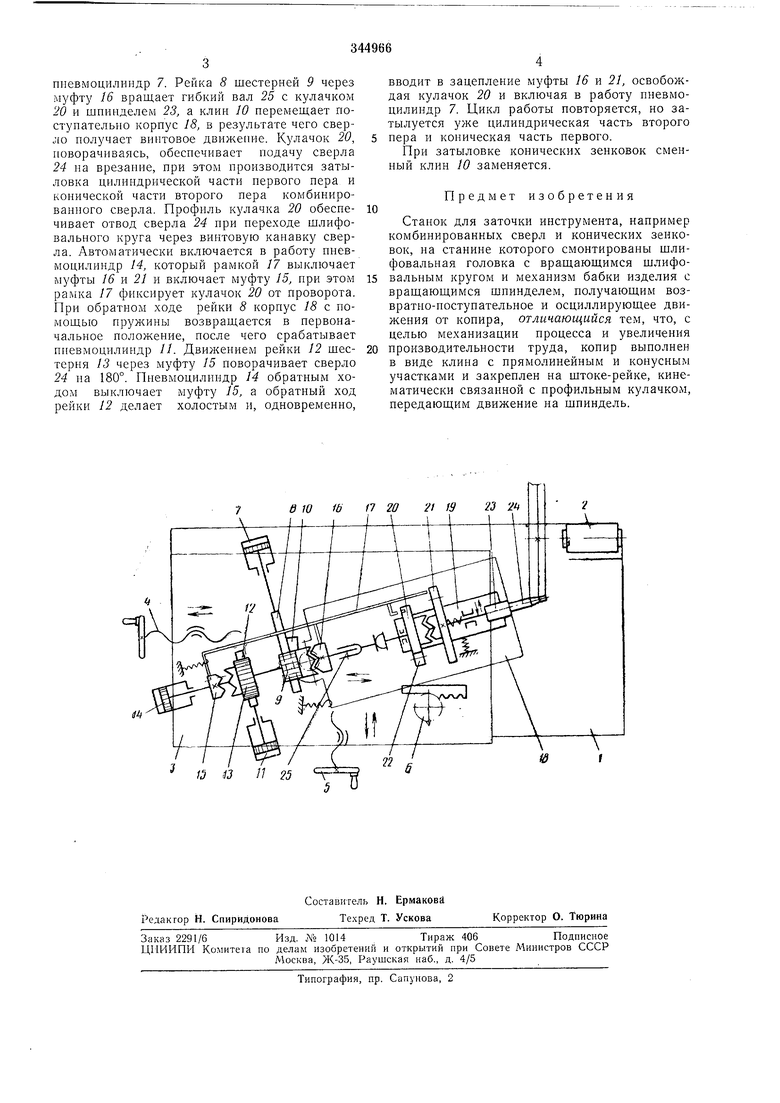

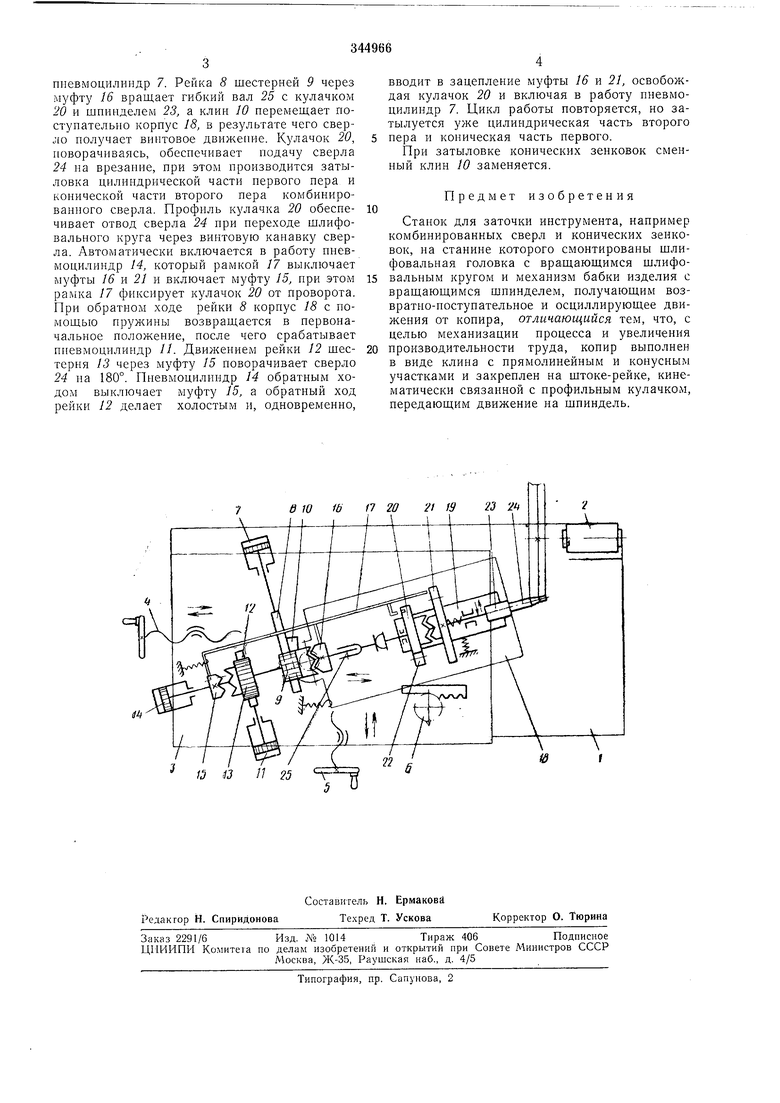

На чертеже изображена кинематическая схема предлагаемого станка для заточки инструмента.

Станок состоит из станины 1, шлифовальной головки 2, плиты 3 с механизмом 4 продольной подачи, механизмом 5 поперечной подачи и механизмом 6 отвода и возврата плиты. На плите 3 размещены пневмоцилиндр 7 рабочей подачи сверла с рейкой 8 на щтоке, которая входит в зацепление с шестерней 9 и со сменным клином JO; пневмоцилиндр // поворота сверла на 180°, на щтоке которого крепится рейка 12, входящая в зацепление с

шестерней 13; пневмоцилиндр 14 переключения муфт 15 и 16, связанных между собой подпружиненной рамкой 17. Корпус 18 совершает возвратно-поступательное движение, параллельное оси шлифовального круга. На корпусе 18 монтируется подпружиненный ползун 19, входящий через кулачок 20 в зацепление с муфтой 21 и опирающийся на неподвижный ролик 22. На ползуне 19 крепится щпиндель 23, в который устанавливается сверло 24. Для правильной ориентации сверла относительно шлифовального круга служит специальный установочный стаканчик (на чертеже не показан).

Для настройки станка в рабочее положение механизмом 6 отвода и возврата плита в начале отводится в крайнее левое положение (от круга), в шииндель 23 устанавливается сверло 24, ориентированное стаканчиком, изажимается, а зате.м механизмом 6 плита 3 перемещается в крайнее правое положение (на круг). Механизмом 4 продольной подачи и механизмом 5 поперечной подачи сверло подводится к шлифовальному кругу, при ЭТОЛ

муфта 15 выключена, а муфты 16 и 21 находятся в зацепленнн соответственно с шестерней 9 и кулачком 20. Такое положение деталей и механизмов соответствует готовности станка к работе. Включается пневмоаипарапиевмоцилиидр 7. Рейка 8 шестерней 9 через муфту 16 вращает гибкий вал 25 с кулачком 20 и шпинделем 23, а клин 10 перемеш,ает поступательно корпус 18, в результате чего сверло получает винтовое двнже п- е. Кулачок 20, поворачиваясь, обеснечивает подачу сверла 24 на врезание, при этом производится затыловка цилиндрической части первого пера и конической части второго пера комбинированного сверла. Профиль кулачка 20 обеснечивает отвод сверла 24 нри переходе шлифовального круга через винтовую канавку сверла. Автоматически включается в работу пиевмоцилиндр 14, который рамкой 17 выключает муфты 16 н 21 и включает муфту 15, нри этом рамка 17 фиксирует кулачок 20 от проворота. При обратном ходе рейки 8 корпус 18 с помощью пружины возвращается в первоначальное положение, после чего срабатывает пневмоцнлиндр 11. Движением рейки 12 шестерня 13 через муфту 15 поворачивает сверло 24 на 180°. Пневмоцилиидр 14 обратным ходом выключает муфту 15, а обратный ход рейки 12 делает холостым и, одновременно.

вводит в зацепление муфты 16 и 21, освобождая кулачок 20 и включая в работу иневмоцилиндр 7. Цикл работы повторяется, но затылуется уже цилиндрическая часть второго пера н коническая часть первого.

При затыловке конических зенковок сменный клин W заменяется.

Предмет изобретения

Станок для заточки инструмента, например комбинированных сверл и конических зенковок, на станине которого смонтированы шлифовальная головка с вращающимся шлифовальным кругом и механизм бабки изделия с вращающимся шпинделем, получающим возвратно-ноступательное и осциллирующее движения от копира, отличающийся тем, что, с целью механизации процесса и увеличения

производительности труда, копир выполнен в виде клина с прямолинейным и конусным участками и закреплен на щтоке-рейке, кинематически связанной с профильным кулачком, передающим движение на шпиндель.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для заточки резцов | 1980 |

|

SU1085769A1 |

| СТАНОК ДЛЯ ЗА ТОЧКИ СВЕРЛ | 1969 |

|

SU241251A1 |

| ПОЛУАВТОМАТ ДЛЯ АБРАЗИВНОЙ ЗАТОЧКИ РЕЗЦОВ | 1970 |

|

SU282080A1 |

| УСТРОЙСТВО для ЗАТОЧКИ СВЕРЛ | 1972 |

|

SU358131A1 |

| Автомат для заточки сверл | 1955 |

|

SU117642A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU971630A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| ДВУХПОЗИЦИОННЫЙ ПОЛУАВТОМАТ для ЗАТОЧКИпо | 1969 |

|

SU241252A1 |

| Полуавтомат для заточки задних поверх-НОСТЕй РЕжущЕгО иНСТРуМЕНТА | 1979 |

|

SU837774A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ДИФФУЗИОННЫХ НОЖЕЙ | 1970 |

|

SU270527A1 |

в Ю 1Ь П 20 21 19 23 15 ИЗ Л 25 /14

Даты

1972-01-01—Публикация