Изобретение относится к области обработки металлов резанием и предназначено для использования в автоматических линиях, например, для обработки ступенчатых валиков или коренных и шатунных шеек коленчатых валов двигателей внутреннего сгорания.

Известен автооператор, состояш.ий из корпуса, перемеш,аюш,егося на роликах по монорельсу. В корпусе параллельно друг другу расположены два вала, на каждом из них установлепо по кривошипному механизму с механическими руками, при помош,и которых ооработанная деталь снимается со станка и в его центры устанавливается заготовка. Траектория перемеш,ения механических рук определяется профилем кулачков, которые закреплены на тех же параллельных валах и при помош,и рычажных систем связаны с рычагами кривошипов. Каждый вал кривошипа имеет индивидуальный привод, кроме того, имеется еш,е механизм переключения приводов и блокировки.

Снятие и установка детали на станках происходит последовательно.

Вначале деталь снимается. За это время один из кривошипов делает полный оборот и в конце хода дает команду на включение привода второго кривошипа, который также за полный оборот устанавливает деталь и подает команду на перемещение кулачка блокировочного механизма, который предохраняет первый кривошип от произвольного перемешения.

Однако такой автооператор имеет отдельные приводы для каждого кривошипа и промежуточные команды включения и выключения этих приводов. Кроме того, полный цикл его работы совершается за два полных следуюш,их один за другим оборота кривошипов, что снижает производительность автооператора.

11редлагаемый автооператор отличается тем, что в нем кривошипы и управляющие кулачки установлены на вращающихся от одного привода и кинематически связанных между собой валах, а захваты смещены относительно друг друга на величину диаметра транспортируемого изделия для одновременного движения в зоне загрузки-выгрузки.

Это увеличивает производительность и надежность работы автооператора.

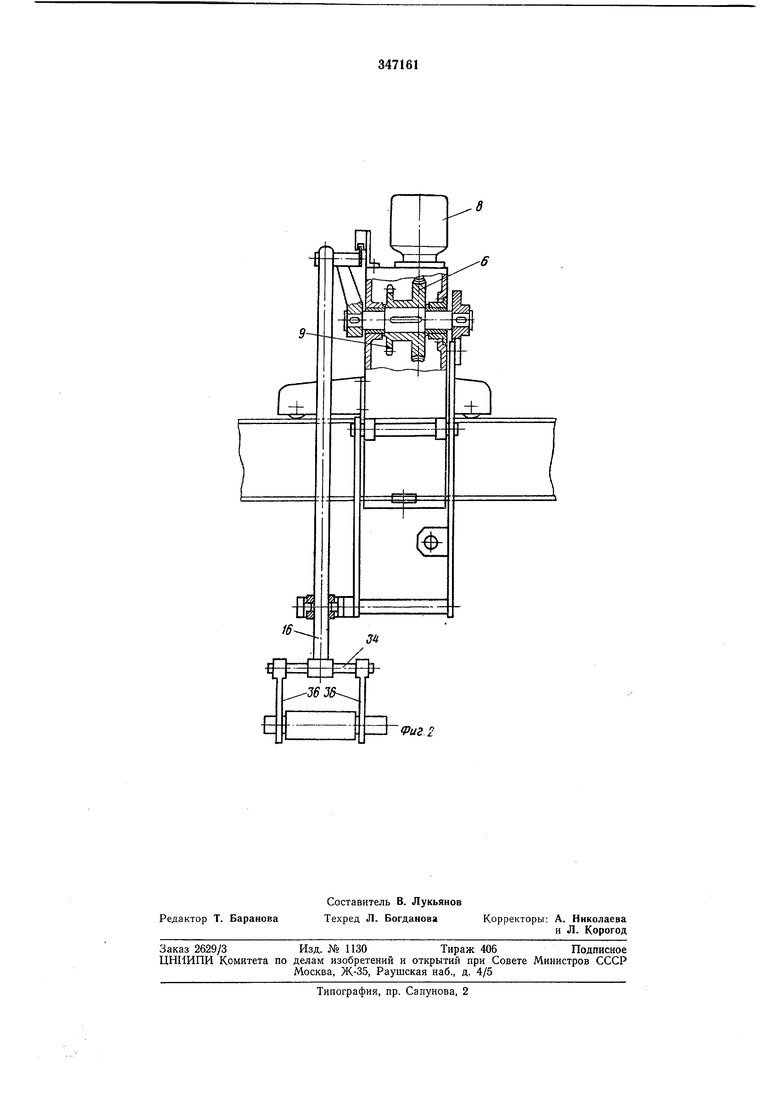

На фиг. 1 показана кинематическая схема автооператора; на фиг. 2 - вид сбоку с частичным разрезом.

Автооператор состоит из корпуса /, который перемещается на роликах 2 по монорельсу 5. В корпусе 1 параллельно друг другу установлены два вала 4 vi 5. На валу 4 жестко установлено червячное колесо 6, находящееся в зацеплении с червяком 7, который соединен с валом реверсивного электродвигателя 8. Заодно с червячной шестерней выполнена звездочка 9, соединенная со звездочкой 10, жестко закрепленной на валу 5, при помощи цепи 11. На одних наружных концах валов 4 и 5, выходящих с одной стороны корпуса, установлены кривошипы 12 и 13, которые с помощью пальцев 14 и 15, соответственно, соединены с тягами 16 и 17 механических рук. На вторых наружных концах валов 4 и и жестко закреплены профильные кулачки 18 и 19. С профильными кулачками 18 и 19 в постоянном контакте находятся ролики 20 и 21 жестких рычажных систем 22 и 23, нижние концы которых с помощью втулок 24 и 25 соединены с тягами 16 и 77 механических рук, а с помощью валиков 26 и 27 соединены с корпусом /. Ностоянный контакт роликов 20 и. 21 с профильными кулачками 18 и 19 обеспечивают 28 и 9. На корпусе / на кронштейне 3U установлен конечный выключатель 31. Для захвата деталей 32 и 33 на концах тяг 16 и 17 механических рук закреплены валики 34 и 35, на которых имеются захваты 36 и 37. Эти захваты совместно с тягами 16 и 17 образуют механические руки. Количество захватов может быть различным в зависимости от обрабатываемой на станке детали. Расстояние между захватами 36 и 37 регулироваться в зависимости от длины детали.

Червячная пара, состоящая из червяка 7 и червячного колеса 6, и для предохранения кривошипа от самопроизвольного проворачивания.

Автооператор работает следующим образом.

После того, как деталь 32, установленная в центрах станка, обработана, со станка подается команда на включение реверсивного электродвигателя 8. Вращение от электродвигателя передается червяку 7, который начинает вращать червячное колесо 6 и звездочку 9. Поскольку червячное колесо 6 жестко связано с валом 4, на котором закреплен кривошип 12 и профильный кулачок 19, они также начинают вращаться, причем кривошип 12 начинает перемещаться из точки А в точку Б, перемещая тем самым тягу 16 механической руки с захватом 36 из точки Л в точку Б траектории перемещения захвата; при этом тяга 16 скользит во втулке 24, которая соединена с жесткой 5 рычажной системой 2. Ролик 20, обкатываясь по профильному кулачку 19, заставляет захват 36 перемещаться из точки Л в точку Б именно по данной траектории, заданной профильным кулачком 19. Так как звездочка 9 связана со

0 звездочкой 10 цепью 11, а через нее с профильным кулачком 18 и кривошипом 13, то они также начнут вращаться в том же направлении, и кривошип 13 переместится из точки Л в точку В, а захват 37 из точки Л в точку В

5 своей траектории. Перемещаясь таким образом, захваты 36 и 37 опишут свои траектории и возвратятся в исходное положение, т. е. в точки л, причем захват 36 снимет деталь 3 со станка, а захват 37 установит деталь 33 на

0 станок. В конце хода кривошип 13 нажимает на конечный выключатель 31 и включает реверсивный электродвигатель 8. Далее автооператор с помощью специального устройства (на чертежах не показано) перемещается по монорельсу 3 к транснортеру (накопителю), где происходит обратный процесс, т. е. захват 37 берет заготовку, а захват 36 устанавливает на транспортер готовую деталь, и затем цикл повторяется.

Предмет изобретения

5 Автооператор с кривошипно-кулисным и кулачковым механизмами, определяющими характер движения захватов, отличающийся тем, что, с целью повышения производительности и надежности его работы, в нем кривошипы и

0 управляющие кулачки установлены на вращающихся от одного привода и кинематически связанных между собой валах, а захваты смещены один относительно другого на величину диаметра транспортируемого изделия

5 для одновременного движения в зоне загрузки-выгрузки.

i2

fus.l

16

3636 иг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортный промышленный робот | 1987 |

|

SU1743845A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Устройство для автоматической смены инструмента на металлорежущем станке | 1984 |

|

SU1252113A1 |

| Полуавтоматическая установка для изготовления галош методом штамповки | 1952 |

|

SU118973A1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU381497A1 |

| Автооператор для автоматической линии термообработки | 1976 |

|

SU748113A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| Способ штамповки деталей из полосового материала и установка для его осуществления | 1987 |

|

SU1586826A1 |

| МЕХАНИЧЕСКАЯ БЕССТУПЕНЧАТАЯ ПЕРЕДАЧА, СПОСОБ УПРАВЛЕНИЯ МЕХАНИЧЕСКОЙ БЕССТУПЕНЧАТОЙ ПЕРЕДАЧЕЙ, СИНХРОННО-АДАПТИВНАЯ СХЕМА | 2010 |

|

RU2502003C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА | 2018 |

|

RU2707451C1 |

Даты

1972-01-01—Публикация