Изобретение относится к области получения серусодержащих полиуретанов, пригодных для изготовления пленок с хорошими физико-механическими свойствами.

Известен способ получения серусодержащих полиуретанов путем взаимодействия форполимера, имеющего концевые изоцианатные группы, с диимидом М,Ы-ди(2-оксиэтпл)дифенилсульфон-3,3, 4,4-тетракарбоновой кислоты в качестве удлинителя цепи.

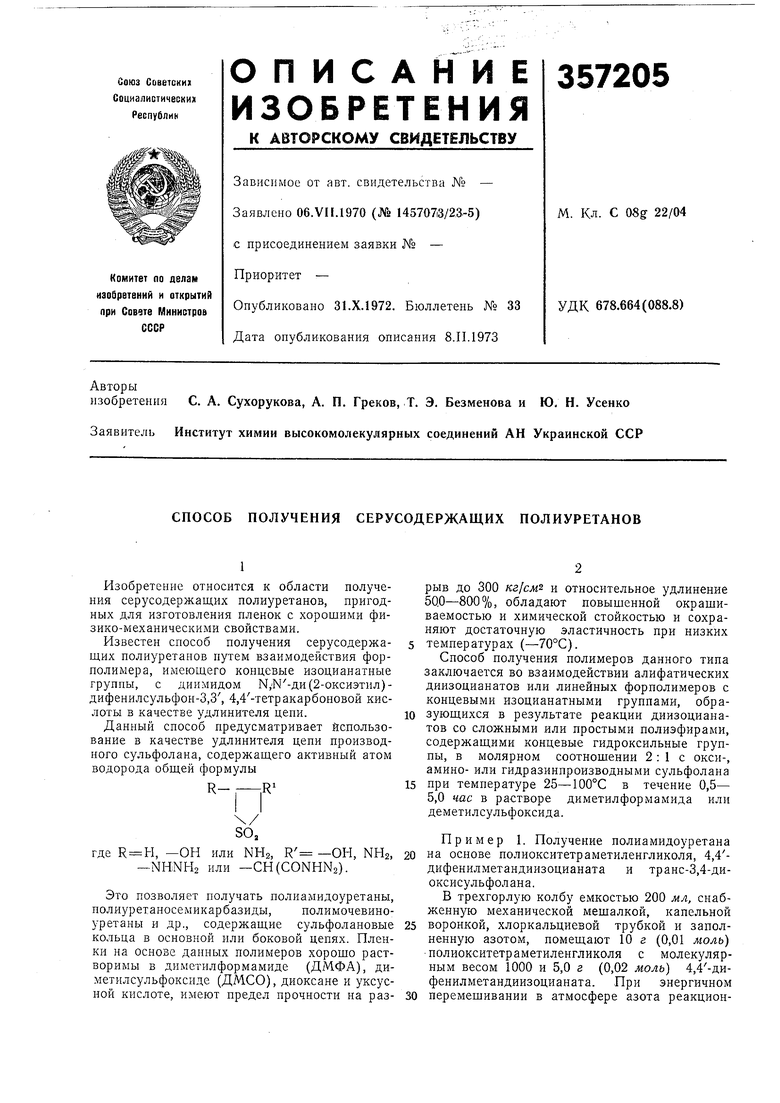

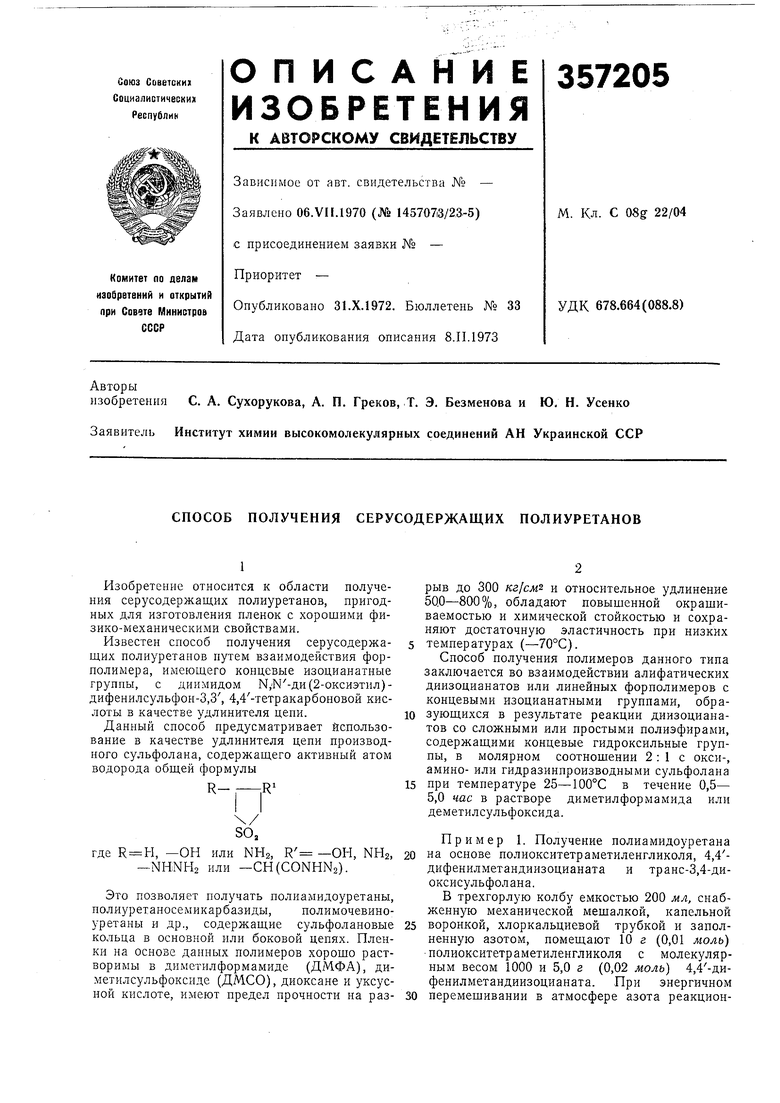

Данный способ предусматривает использование в качестве удлинителя цепи производного сульфолана, содержащего активный атом водорода общей формулы

RR

SO,

где R H, -ОН или NHg, R -ОН, NHa, -NHNH2 или -CH(CONHN2).

Это позволяет получать полиамидоуретаны, полиуретаносемикарбазиды, полимочевиноуретаны и др., содержащие сульфолановые кольца в основной или боковой цепях. Пленки на основе данных полимеров хорощо растворимы в диметилформамиде (ДМФА), диметилсульфоксиде (ДМСО), диоксане и уксусной кислоте, имеют предел прочности на разрыв до 300 кг/см2 и относительное удлинение 50.0-800%, обладают повышенной окращиваемостью и химической стойкостью и сохраняют достаточную эластичность при низких

температурах (-70°С).

Способ получения полимеров данного типа заключается во взаимодействии алифатических диизоцианатов или линейных форполимеров с концевыми изоцианатными группами, образующихся в результате реакции диизоцианатов со сложными или простыми полиэфирами, содержащими концевые гидроксильные группы, в молярном соотношении 2 : 1 с окси-, амино- или гидразинпроизводными сульфолана

при температуре 25-100°С в течение 0,5- 5,0 час в растворе диметилформамида или деметилсульфоксида.

Пример 1. Получение полиамидоуретана на основе полиокситетраметиленгликоля, 4,4дифенилметандиизоцианата и транс-3,4-диоксисульфолана.

В трехгорлую колбу емкостью 200 мл, снабженную механической мешалкой, капельной воронкой, хлоркальциевой трубкой и заполненную азотом, помещают 10 г (0,01 моль) полиокситетраметиленгликоля с молекулярным весом 1000 и 5,0 г (0,02 моль) 4,4-дифенилметандиизоцианата. При энергичном перемешивании в атмосфере азота реакционную смесь выдерживают в течение 7 мин при температуре 100°С.

Образовавшийся форполимер, содержащий 5,5-6,2% концевых изоцианатных групп, охлаждают до 20-25°С и разбавляют 35 мл свежеперегнанного диметилформамида. К полученному раствору при перемешивании в течение 20-40 сек прикапывают 1,64 г транс3,4-диоксисульфолана в 40 мл диметилформамида, нагретого до 70-100°С. Затем реакционную смесь перемешивают еще 20-30 мин, после чего раствор дегазируют в вакууме, выливают на стекла и сушат в вакуум-сушильном щкафу при 90-100°С в течение 10 час.

Полученные пленки с логарифмической вязкостью 0,6 обладают при 20°С прочностью на разрыв равной 200 кг/см и относительным удлинением 625%, а при -70°С прочностном разрыве 770 кг/см и относительном удлинении 130% соответственно, теряют в весе 5% при 230°С, устойчивы к разбавленным растворам кислот и щелочей.

Пример 2. Получение полиуретаносемикарбазида на основе полиокситетраметиленгликоля, 4,4-дифенилметандиизоцианата и дигидразида сульфоланилмалоновой кислоты.

В трехгорлую колбу ем-костью 100 мл, снаб,женную механической мешалкой, капельной воронкой, хлоркальциевой трубкой и заполненную азотом, помещают 4 г (0,004 моль) полиокситетраметиленгликоля с молекулярным весом 1000 и 2,29 г (0,008 моль) 4,4-дифенилметандиизоцианата. При энергичном перемешивании в атмосфере азота реакционную смесь выдерживают в течение 7 мин при 90°С. Образовавшийся форполимер, содержащий

6% концевых изоцианатных групп охлаждают до 20-25°С и разбавляют 20 мл свежеперегнанного диметилформамида. К полученному раствору при перемешивании в течение 50 сек прикапывают 1,22 г дигидразида сульфоланилмалоновой кислоты в 30 мл диметилформамида, нагретого до 85°С. Затем реакционную смесь перемешивают еще 35 мин, после чего раствор дегазируют в вакууме, выливают на стекла и сушат в вакуум-сушильном шкафу при 90-100°С в течение 10 час.

Полученные пленки с логарифмической вязкостью 0,72 обладают при 20°С прочностью на разрыв равной 260 кг/см и относительным удлинением 510%, теряют в в весе 5% при

215°С, устойчивы к разбавленным кислотам и щелочам.

Предмет изобретения

Способ получения серусодержащих полиуретанов путем взаимодействия форполим.еров, имеющих концевые изоцианатные группы, с удлинителем цепи, отличающийся тем, что, с целью улучшенияфизико-механических

свойств полимеров, в качестве удлинителя цепи используют производное сульфолана, содержащее активный атом водорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эластичных полиуретанов | 1983 |

|

SU1131886A1 |

| Способ получения полиуретаносульфосемикарбазидов | 1987 |

|

SU1659429A1 |

| Способ получения эластичных фосфорсодержащих полиуретансемикарбазидов | 1973 |

|

SU493486A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 1970 |

|

SU258581A1 |

| Способ получения пленкообразующих эластичных полиуретанов | 1973 |

|

SU440385A1 |

| Способ получения линейных эластичных полиуретанов | 1973 |

|

SU438664A1 |

| Способ получения эластичных полиуретанов | 1989 |

|

SU1824409A1 |

| ПОЛИУРЕТАНМОЧЕВИНА, СОДЕРЖАЩАЯ МАКРОГЕТЕРОЦИКЛИЧЕСКИЕ ФРАГМЕНТЫ В ОСНОВНОЙ ЦЕПИ, В КАЧЕСТВЕ МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ МЕМБРАН, ОБЛАДАЮЩИХ СОРБЦИОННОЙ СПОСОБНОСТЬЮ ПО ОТНОШЕНИЮ К ИОНАМ ЩЕЛОЧНЫХ И ТЯЖЕЛЫХ МЕТАЛЛОВ | 1989 |

|

RU2022976C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ В ПОРОШКООБРАЗНОЙ ФОРМЕ | 1992 |

|

RU2031905C1 |

| Способ получения самозатухающих полиуретанов | 1975 |

|

SU576763A1 |

Авторы

Даты

1972-01-01—Публикация