1

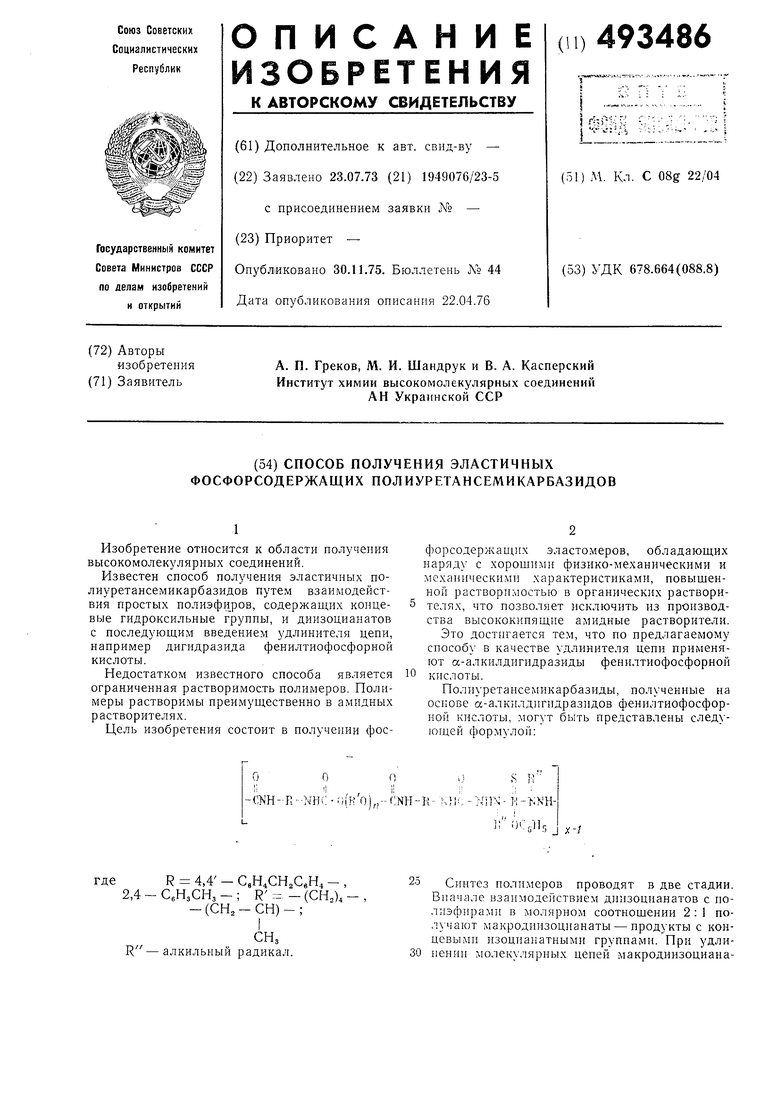

Изобретение относится к области получения высокомолекулярных соединений.

Известен способ получения эластичных полиуретансемикарбазидов путем взаимодействия простых полиэфиров, содержащих концевые гидроксильные группы, и диизоцианатов с последующим введением удлинителя цепи, например дигидразида фенилтиофосфорной кислоты.

Недостатком известного способа является ограниченная растворимость полимеров. Полимеры растворимы преимущественно в амидных растворителях.

Цель изобретения состоит в получении фосфорсодержащих эластомеров, обладающих наряду с хорощими физико-механическими и механическими характеристиками, повыщеннон растворимостью в органических растворителях, что позволяет исключить из производства высококипящие амидные растворители.

Это достигается тем, что по предлагаемому способу в качестве удлинителя цепи применя от а-алкилдигидразиды фенилтиофосфорной кислоты.

Полиуретансемикарбазиды, полученные на основе сс-алк 1лдигидразидов фенилтиофосфорной кислоты, могут быть представлены следующей формулой:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пленкообразующих эластичных полиуретанов | 1973 |

|

SU440385A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩИХ ПОЛИУРЕТАНОВ | 1972 |

|

SU357205A1 |

| Способ получения эластичных полиуретанов | 1983 |

|

SU1131886A1 |

| Способ получения полиуретаносульфосемикарбазидов | 1987 |

|

SU1659429A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 1970 |

|

SU258581A1 |

| Способ получения водной дисперсии полиуретана | 1975 |

|

SU558926A1 |

| Переплетный материал | 1977 |

|

SU711221A1 |

| Способ получения эластичных полиуретанов | 1974 |

|

SU506601A2 |

| ПОЛИУРЕТАНМОЧЕВИНА, СОДЕРЖАЩАЯ МАКРОГЕТЕРОЦИКЛИЧЕСКИЕ ФРАГМЕНТЫ В ОСНОВНОЙ ЦЕПИ, В КАЧЕСТВЕ МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ МЕМБРАН, ОБЛАДАЮЩИХ СОРБЦИОННОЙ СПОСОБНОСТЬЮ ПО ОТНОШЕНИЮ К ИОНАМ ЩЕЛОЧНЫХ И ТЯЖЕЛЫХ МЕТАЛЛОВ | 1989 |

|

RU2022976C1 |

| Способ получения эластичных полиуретанов | 1989 |

|

SU1824409A1 |

-CNH-R-NHC-nlK 0),,f:NH-R- KJli..-:ЛlN-I--.NHтов а-а л килдигндр азидам н фепплттюфосфорной кислоты образуются соотве-|ствуюишс осалкилзамещегшые полиурета.иофо ; лтиофосфорилсемикарбазнды лниеГи-юго строения.

Процесс проводят при 20-25°С и 30%-ной концентрации макродиизоциапата и дигидразида в диоксапе или зтилацетате.

Полученные полиуретаисемикарбазнды хорошо растворимы в диоксапе, этилацетате, ацетоне, метилэтилкетоне, хлороформе, дихлорэтане, м-крезоле, муравьиной и уксуо-юй кислотах и во всех амидных растворителях; частично растворимы в метаноле, этаполе, бутилацетате, этилцеллозольве; иабухают в бензоле, толуоле, четырехх.тористом углероде.

Логарифмические вязкости их 0,5%-ных растворов в диоксане и этилацетате составляют 0,4-0,8.

Из растворов полимеров получены эластичные прозрачные пленки с разрывным напряжепием до 300 кГ/см, относительпым удлинением до 1200% и эластичностью при низких температурах. Эти пленки обладают в з сокой износостойкостью. Их удельный весовой износ находится в пределах 0,5-2,2 мг/см--м.

Полиуретансемикарбазиды, полученные на основе а-алкилдигидразидов фепилтиофосфорной кислоты характеризуются низкой намокаемостью, устойчивостью к действию кипящей воды, растворов кислот и оснований низкой концентрации при невысоких температурах.

Фосфорсодержащие полиуретаносемикарбазиды обладают высокой термостабильностью. При нагревании потеря веса более 5% наблюдается при температуре 220-250°С.

Полученные полимеры проявляют адгезию к резипе и тканям, легко и прочно окрашиваются в растворах и пленках различными красителями. Полимеры могут быть переработаны из растворов в пленки и волокиа.

Полиуретансемикарбазиды на основе а-алкилдигидразидов фенилтиофосфорной кислоты могут найти применение в качестве моро30- и изиосостойких эластичных покрытий резиновых изделий и тканей, а также в виде пленко- и волокнообразующих материалов.

Пример 1. Синтез полиуретапсемикарбазидов на основе полиокситетраметиленгликоля, 4,4-дифенилметандиизоцианата и а-алкилдигидразидов фепилтиофосфорпой кислоты.

В трехгорлую колбу емкостью 200 мл, снабженную механической мешалкой, капельной воронкой и хлоркальциевой трубкой и заполненную азотом, помещают 10 г (0,01 моля) полиокситетраметиленгликоля М. в. 1000 и 5 г (0,02 моля) 4,4-дифенилметандиизоцианата. При перемешивании реакциоиную смесь нагревают при 100°С в течение 6-8 мин. Образовавшийся макродиизоцианат, содержащий 5,8% концевых изоцианатных групп, охлаждают до комнатной температуры и разбавляют 21 мл диоксана.

К этому раствору при энергичпом перемешивании прибавляют по каплям раствор 3,13 г а-н-пропилдигидразида фепилтиофосфорной

кислоты (молярное соотношение РЗП(Р)ПП: ;ПСО 1 : 1) в 21 мл диоксана. После прибавления всего раствора дигидразида реакционную смесь перемешивают еще 1 час. По окончании реакции раствор дегазируют в вакууме, выливают на стекло и сушат сначала при омнатной температуре, а затем нри60°С. Сиптезы полимеров на основе других а-алкилдигидразидов фенилтиофосфорной кислоты, а также с использованием полиокситетраметиленгликолей другого молекулярного веса проводят апалогичпо.

Пример 2. Синтез полиуретансемикарбазидов на основе полиоксипрониленгликоля,

4,4-дифе 1илметандиизоциапата и а-алкилдигидразидов фенилтиофосфорной кислоты.

В трехгорлую колбу емкостью 200 мл, снабженнуЕо механической мешалкой, каиельпой воронкой н хлоркальциевой трубкой и заполпенную азотом, помещают 10 г (0,01 моля) иолиоксипропилепгликоля М. в. 1000 и 5 г (0,02 моля) 4,4-дифенилметандиизоцианата. При перемешиваиии реакционную смесь нагревают в течение 80 мин при 80°С.

Образовавшийся макродиизоциапат, содержащий 5,6% концевых изоциапатных групп, охлаждают до 20-25°С и разбавляют 21 мл диоксана. К этому раствору нри энергичпом перемешивании прибавляют по каплям раствор 3,15 г а-п-пропилдигидразида фепилтиофосфорной кислоты (молярное соотношение R(S)N(R)NH2:NCO 1 : 1) в 21 мл диоксана. После прибавлеиия всего раствора дигидразида реакционную смесь перемешивают еще 1 час. По окончании реакции раствор полимера дегазируют в вакууме, выливают па стекло и сушат сначала при колшатной температуре, а затем при 60°С.

По аналогичной методике получают полимеры на основе других а-алкилдигидразидов фенилтиофосфорной кислоты, 4,4-дифенилметаидиизоцианата и полиоксипропиленгликолей другого молекулярного веса.

Пример 3. Синтез полиуретансемикарбазидов па основе 2,4-толуилендиизоциапата, полиокситетраметилеигликоля и а-алкилдигидразидов феиилтиофосфорной кислоты.

В трехгорлый реактор емкостью 200 мл, снабженный механической мешалкой, капельной воронкой и .клоркальциевой трубкой и заполпенный азотом, помещают 10 г (0,01 моля) полиокситетраметиленгликоля и 3,48 г (0,02

моля) 2,4-толуилендиизоциапата. При перемешивании реакционную смесь выдерживают 32 мин при 100°С.

Образовавшийся макродиизоцианат, содержащий 6,18% концевых изоциаргатных групп,

разбавляют 19,5 мл диоксапа. К этому раствору при энергичном неремешивании прибавляют по каплям раствор 3,28 г а-н-бутилдигидразида фенилтиофосфорной кислоты (молярное соотношение RSN(R)NH2: NCO

1 : 1) в 19,5 мл диоксана. После прибавления всего раствора дигидразида реакционную смесь перемешивают еще 1 час.

По окончании реакции раствор дегазируют в вакууме, выливают на стекло и сушат сначала при комнатной температуре, а затем при 60°С.

Аналогичную методику используют при проведении синтезов полиуретансемикарбазидов на основе 2,4-толуилендиизоцианата, других а-алкилдигидразпдов фенилтиофосфорной кислоты, а также с использованием полиокситетраметиленгликолей другого молекулярного веса.

Пример 4. Синтез полиуретансемикарбазидов на основе полиоксипропиленгликоля, 2,4-толуилендиизоцианата и сс-алкилдигидразидов фенилтиофосфорной кислоты.

В трехгорлый реактор емкостью 200 мл, снабженный механической мешалкой, капельной воронкой и хлоркальциевой трубкой и заполненный азотом, помещают 10 г (0,01 моля) полиоксипропиленгликоля М. В. 1000 и 3,48 г (0,02 моля) 2,4-толуилендиизоцианата.

ОООS R 1

О

li . ,

II

-R-NHC-oiROL-eNK-R- ;yiC- KN- -KNH-I CNH

где К 4,4-СбН4СН2СбН4; 2,4-СбНзСНз; R -(СН2)4-; -(СНг-СН) -

I

СН,

ОООOS Т1

IIiiИН I

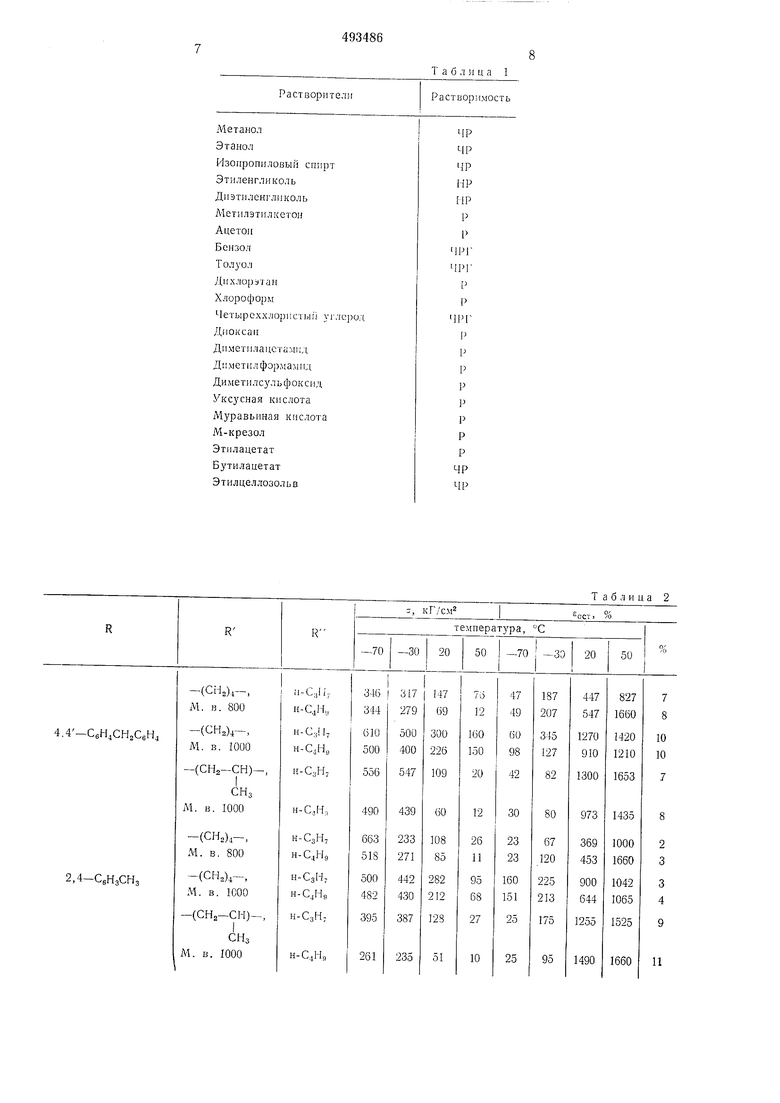

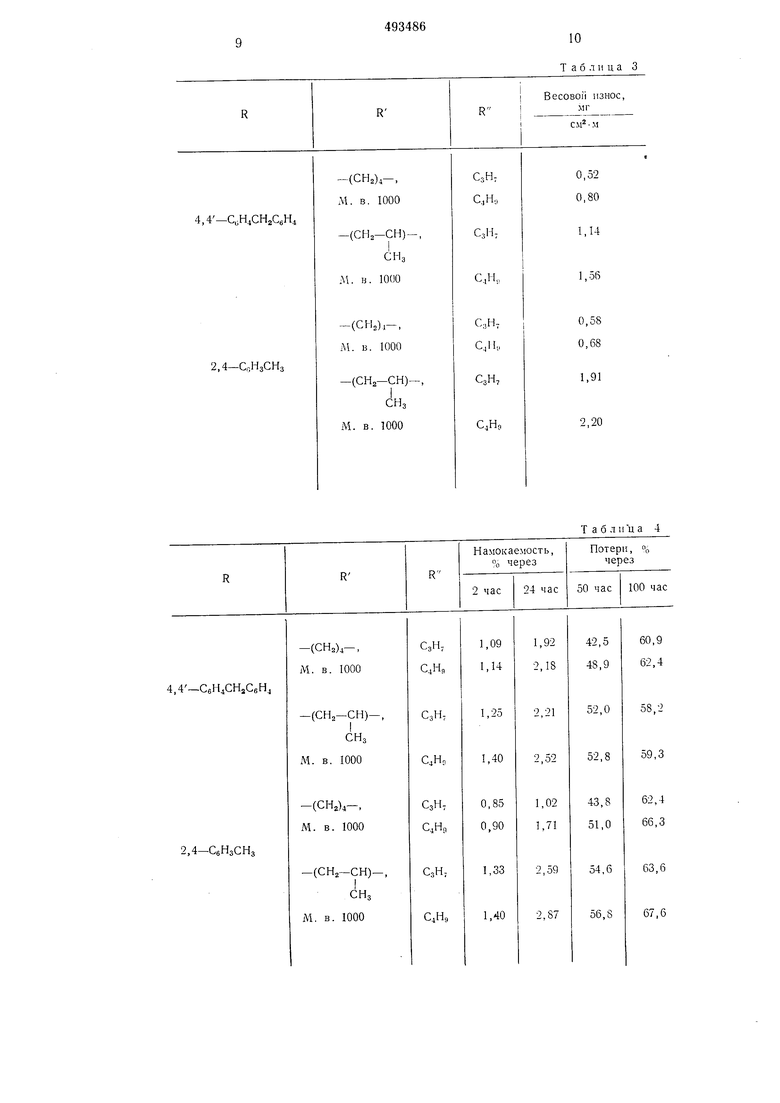

-С Н-Н-КНС-о(йПи- ТШ-- -КИС-№Ш-Б-л ГНВ табл. 3 показана износостойкость полиу- ретансемикарбазндоз

Г

О

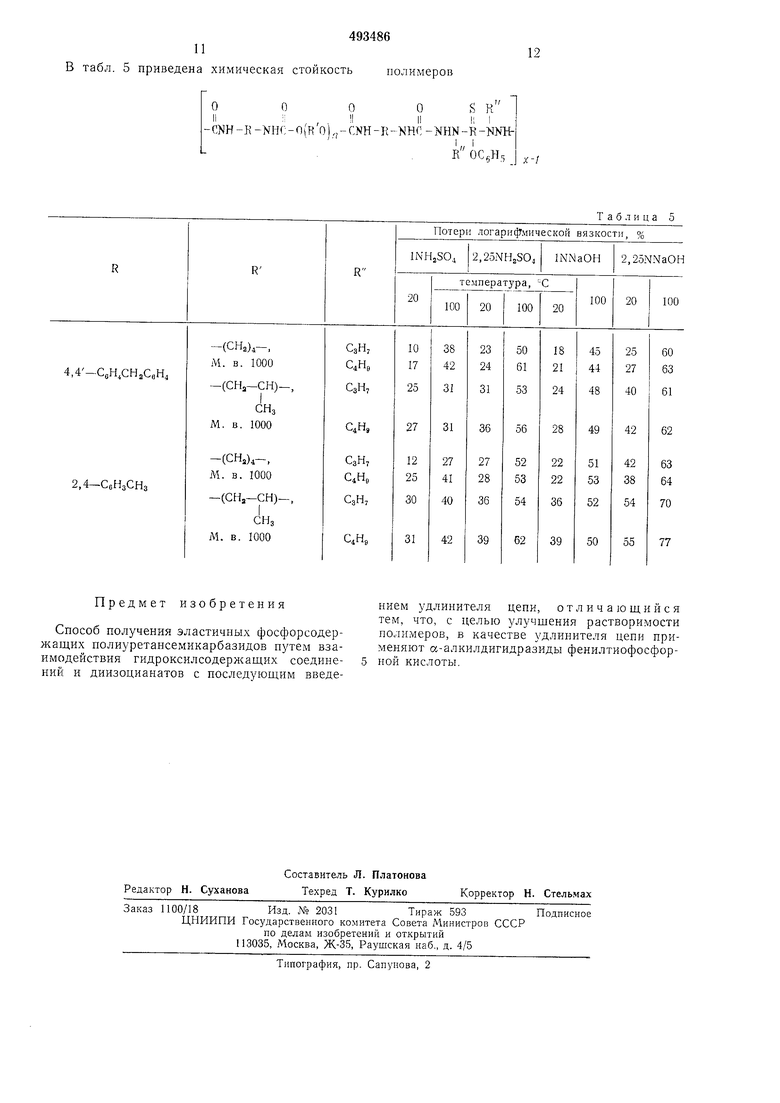

-CNH-rl- lHC-o(Ro),rCi H-R- HC NHN - --NvHВ табл. 4 показана намокаемость п гидролиО

i-CKH-R :NEC-OiRo) :чИС-} Н - NNH

При перемешивании реакционную смесь нагревают при 100°С в течение 60 мин. Образовавшийся макродипзоцианат, содержащий 6,27% концевых изоцианатных групп, разбавляют 19,5 мл диоксапа. К этому раствору при энергичном перемешивании прибавляют по каплям раствор 3,22 г а-н-бутилдигидразида фенилтиофосфорной кислоты (молярное соотнощение (S)N(R)NH2: NCO 1 : 1) в 19,5

мл диоксана. После прибавления всего раствора дигидразида реакционную смесь перемешивают еще 1 час. По окончании реакции раствор дегазируют в вакууме, выливают на стекло и сушат сначала при комнатной температуре, а затем при 60°С.

Синтезы полиуретансемикарбазидов на основе 2,4-толуилендиизоцианата, других а-алкилдигидразидов фенилтиофосфорной кислоты, а также с использованием полиоксипропиленгликолей другого молекулярного веса проводят аналогично.

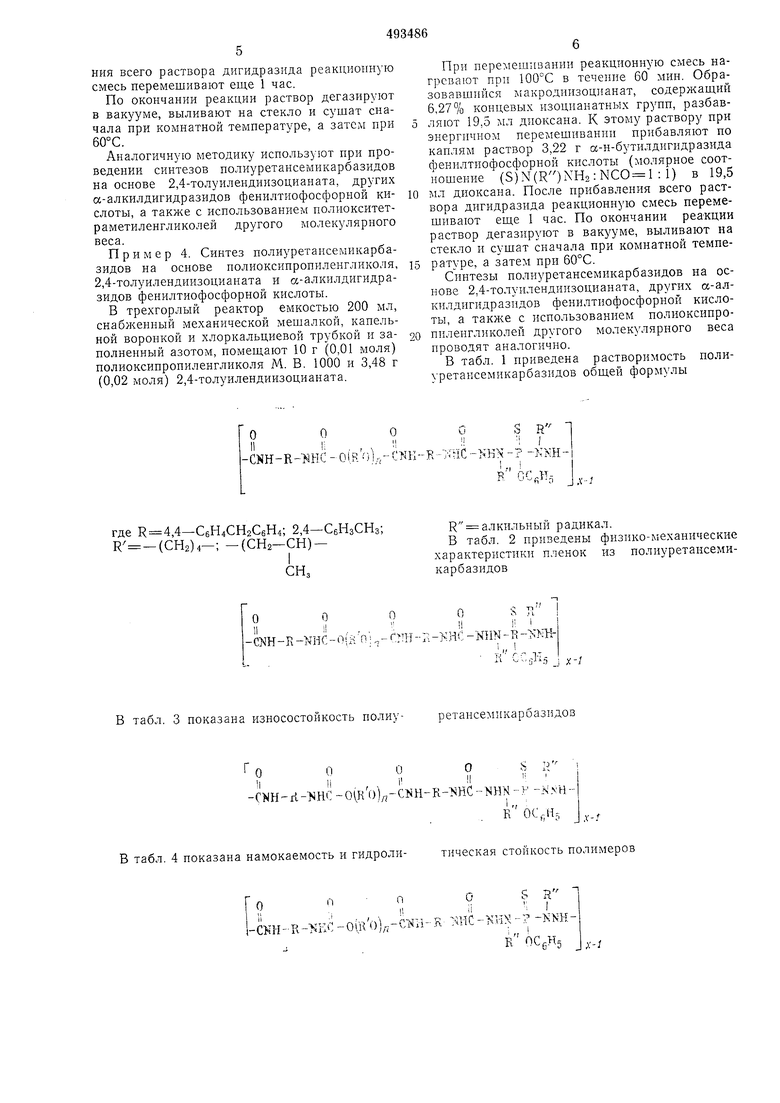

В табл. 1 приведена растворимость полиуретансемикарбазидов общей формулы

R ос,и, j,..

К алкильный радикал.

В табл. 2 приведены физико-механические характеристики пленок из полиуретансемикарбазидов

о

ix-f

О

R

x-i тическая стойкость полимеров

Растворители

Метанол

Этанол

Изопропиловый спи

Этиленгликоль

Диэтилснглнколь

Метилэтилкетон

Ацетон

Бензол

Толуол

Дихлорэтан

Хлороформ

Четыреххлорист1,111

Диоксагг

Диметилацетам ;;;

Д ;мет11лфэрмамил

Диметилсульфоксид

Уксусная кислота

Муравьиная кнслот

М-крезол

Этилацетат

Бутилацетат

Этилцеллозольв

Т а б л и ц а 1

Растворимость

ЧР

ЧР

ЧР

iiP

f-lP

Р

Р

ЧРГ ЧРГ

Р

Р Р

Р

ЧР

ЧР

т а б л и н а 2

Таблица 3

Т а б л и ц а 4

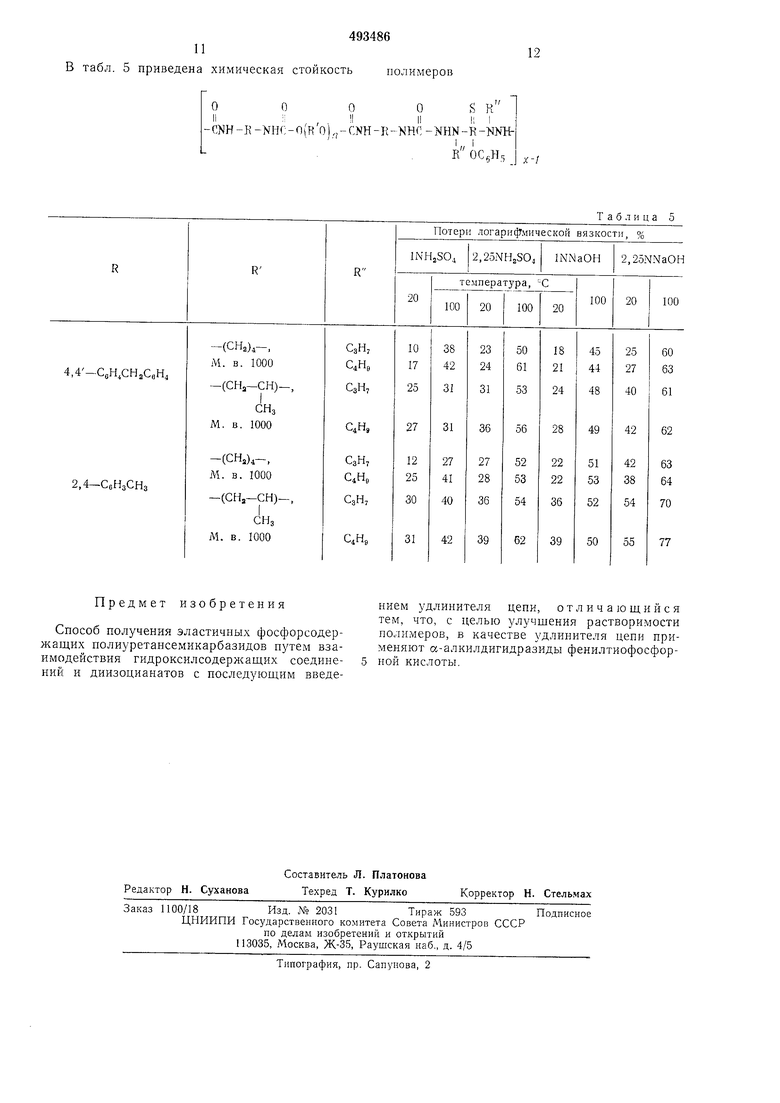

В табл. 5 приведена химическая стойкость полимеров

-C H-K-NHC-0(Ro|,,-CNH-Ii-NHC-NHN-R-N iHIIПредмет изобретения Способ получения эластичных фосфорсодержащих полиуретансемикарбазидов путем взаимодействия гидроксилсодержапдих соедине- 5 кий и диизоцианатоБ с последующим введеR ОС Jb

Таблица 5 нием удлинителя цепи, отличающийся тем, что, с целью улучшения растворимости полимеров, в качестве удлинителя цепи применяют и-алкилдигидразиды фенилтиофосфорной кислоты,

Авторы

Даты

1975-11-30—Публикация

1973-07-23—Подача