Известно устройство для контактной сварки, содержащее корпус с шарнирно укрепленными консолями, на каждой из которых закреплен электрод и ролик, взаимодействующий с клиновым элементом, связанным с приводом его неремеш.ения.

Однако известное устройство не обеспечивает получение качественной сварки деталей liKpecT или внахлестку, например, неподвижно зажатой проволоки и пластины, с последующей отрезкой, так как не устраняет вредное изгибающее воздействие электродов на негтодвижнук деталь.

Для повыщения качества сварки клиновой элемент щариирно смонтирован на подпружиненном щтоке привода и размещен между регулируемыми упорами, закрепленными на корпусе.

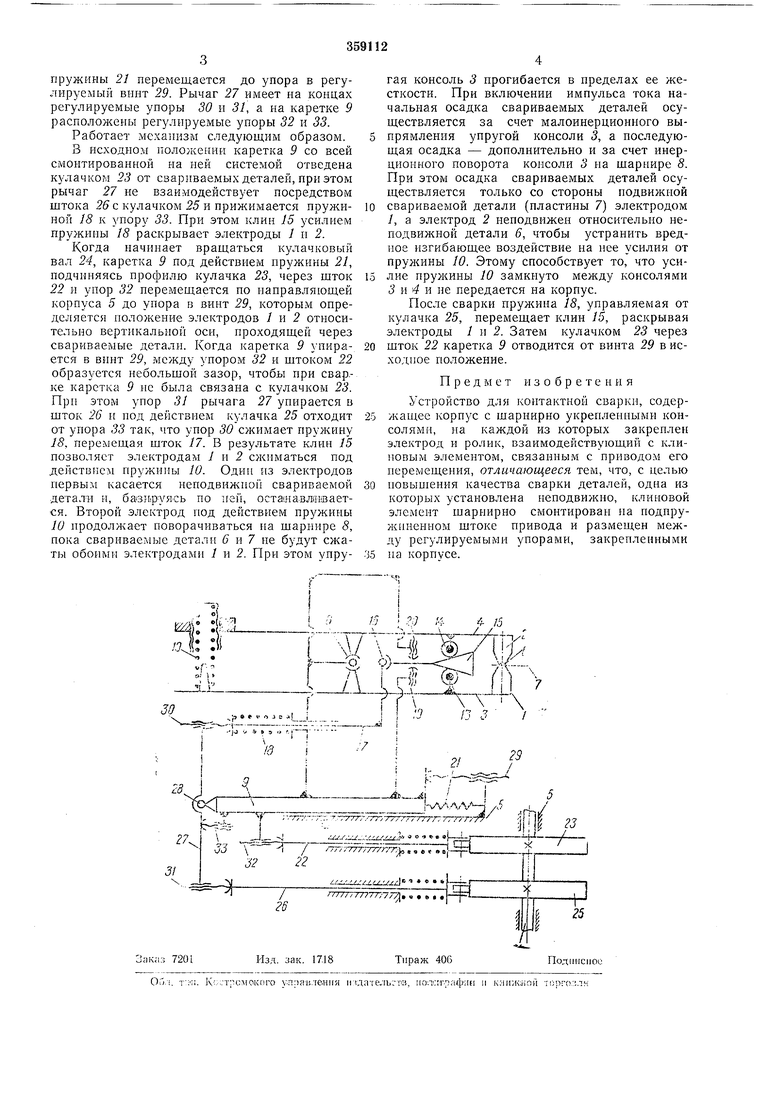

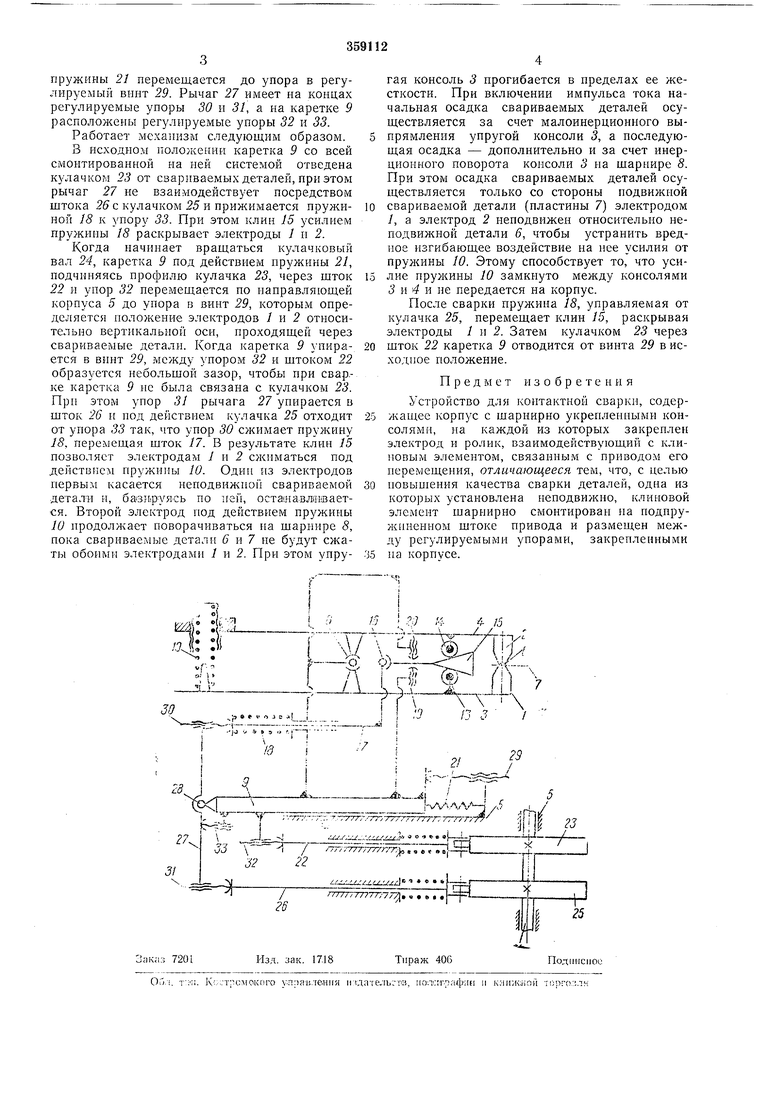

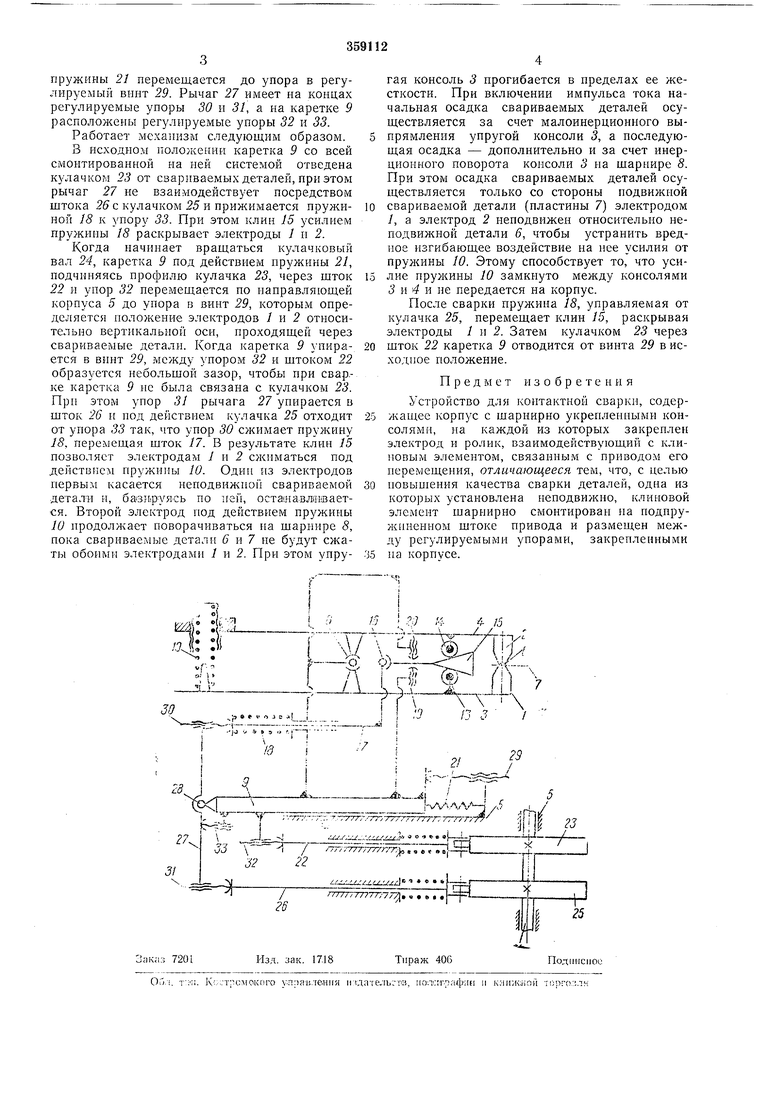

На чертеже представлена принципиальная с.хема предлагаемого механизма сжатия.

Электроды 1 и 2 закреплены на консолях 3 и 4. Сварке подвергаются неподвижная относительно корпуса 5 контактная проволока б и контактная пластина 7. Консоли смонтированы на шарнире 8 на подвижной каретке 9. Консоль 5, расположенная со стороны подвижной свариваемой детали (контактной пластины 7), выполнена упругой, например, в виде плоской пружины, вылет и прогиб которой могут регулироваться.

Сварочное давление создается пружиной 10, расположенной между консолями 3 и 4. Ее усилие замкнуто между консолями и не передается на корпус. Усилие, создаваемое пружиной 10, регулируется пустотелым винтом 11 с контргайкой 12. На консолях 5 и 4 закреплены ролики 13 и 14, взаимодействующие с клином J5, который при помощи щарнира 16 связан со щтоком 17, снабженным пружиной JS. Р ходное положение электродов / н 2 относительно свариваемых деталей определяется регулируемыми упорами J9 и 20. Таким образом, электроды / и 2 имеют возможность са:моустанавливаться (базироваться) относительно неподвижной детали, поскольку клнн 15 выполнен «плавающим между упорамн 19 т 20 и определяет расстояние между электродами, но не их положение относительно неподвижной детали. Каретка 9 иеремещается по направляющим корпуса 5 при помощи пружины 21 н поднрул иненного штока 22 с ролико.м, управляемым от кулачка 23, посаженного на валу 24. От кулачка 25 посредством другого подпружиненного щтока 26 с роликом н далее через рычаг 27, смонтнрованный нрн помощи щарнира 28 на каретке 9, осуществляется управление щтоком 17 н or него клином 15. Каретка 9 под. действием

пружины 21 перемещается до упора в регулируемый винт 29. Рычаг 27 имеет на концах регулируемые упоры 30 и 31, а на каретке 9 расположены регулируемые упоры 32 и 33.

Работает механизм следующим образом.

3 исходном положении каретка 9 со всей смонтированной на ней системой отведена кулачком 23 от свариваемых деталей, при этом рычаг 27 не взаимодействует посредством штока 25с кулачком 25 и прижимается пружиной 18 к упору 33. При этом клин 15 усилием пружииы 18 раскрывает электроды 1 и 2.

Когда начинает вращаться кулачковый вал 24, каретка 9 под действием пружины 21, подчиняясь профилю кулачка 23, через щток 22 и упор 32 перемещается но направляющей корпуса 5 до упора в винт 29, которым оиределяется положение электродов / и 2 относительно вертикальной оси, проходящей через свариваемые детали. Когда каретка 9 упирается в винт 29, между упором 32 и щтоком 22 образуется небольщой зазор, чтобы при свар.ке карет1ча 9 не была связана с кулачком 23. При этом упор 31 рычага 27 упирается в шток 26 и под действием кулачка 25 отходит от упора 33 так, что упор 30 сжимает пружину 18, перемещая шток 17. В результате клин 15 позволяет электродам 1 н 2 сжиматься под действием пружнмы 10. Одип из электродов первым касается неподвижной свариваемой детВьТи и, бави руясь по ней, оста навлашается. Второй электрод под действием пружины 10 продолжает поворачиваться на шарнире 8, пока свариваемые детали и 7 не будут сжаты обоими электродами / и 2. При этом упругая консоль 3 прогибается в пределах ее жесткости. При включении импульса тока начальная осадка свариваемых деталей осуществляется за счет малоинерционного вынрямления упругой консоли 5, а последующая осадка - дополнительно и за счет инерционного поворота консоли 3 иа щарнире 8. При этом осадка свариваемых деталей осуществляется только со стороны нодвижной

свариваемой детали (пластины 7) электродом 1, а электрод 2 неподвижен относительно неподвижной детали 6, чтобы устранить вредное изгибающее воздействие на нее усилия от пружины 10. Этому способствует то, что усилие пружины 10 замкнуто консолями 3 и 4 и не передается на корпус.

После сварки пружина 18, управляемая от кулачка 25, перемещает клин 15, раскрывая электроды 1 и 2. Затем кулачком 23 через

щток 22 каретка 9 отводится от винта 29 в исходное положение.

Предмет изобретения

Устройство для контактной сварки, содержащее корпус с щарнирно укрепленными консолями, на каждой из которых закреплен электрод и ролик, взаимодействующий с клиповым элементом, связанным с приводом его перемещения, отличающееся тем, что, с целью иовышения качества сварки деталей, одЕ1а из которых установлена неподвижно, клиновой элемент щариирно смонтирован иа ноднружиненном щтоке нривода и размещен между регулируемыми упорами, закрепленными на корпусе.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ СЖАТИЯ KOHTAKTHblX СВАРОЧНЫХМАШИН | 1971 |

|

SU305029A1 |

| МЕХАНИЗМ СЖАТИЯ КОНТАКТНЫХ СВАРОЧНЫХ МАШИН | 1971 |

|

SU289881A1 |

| Установка для контактной точечной сварки | 1974 |

|

SU554108A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1971 |

|

SU290651A1 |

| Машина для контактной точечной сварки | 1982 |

|

SU1044450A1 |

| Машина для контактной стыковой сварки оплавлением с импульсным подогревом | 1978 |

|

SU739821A1 |

| Автомат для контактной сварки сопротивлением | 1973 |

|

SU498123A1 |

| Клещи для контактной точечной микросварки | 1985 |

|

SU1232431A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИПРОВОДОВ | 1968 |

|

SU206749A1 |

| Клещи для контактной точечной сварки | 1988 |

|

SU1824274A1 |

J /Д Ж ЛТГ

- f:-.:

t / I rii; (

-,i-i : :i-.,... J.-L I

.J ,

XT

V«-vfT1

r - /j 1./

-4;t-A

ГчА,%А,Л-5 /,f

Авторы

Даты

1972-01-01—Публикация