Известен автомат для контактной сварки сопротивлением, преимущественно контактных узлов резисторов, содержащий станину, механизм подачи проволоки с ползуном, снабженным клиновым зажимом, перемещающимся от кулачкового распределительного вала автомата.

К недостаткам известных автоматов относится непостоянство длины подачи проволоки и невозможность проверки качества сварки контактных узлов.

С целью улучшения качества изделий, механизм подачи проволоки выполнен в виде двух роликов, один из которых неподвижно закреплен на станине, а другой установлен на ползуне клинового зажима, при этом угол охвата проволокой подвижного ролика составляет не менее 90°.

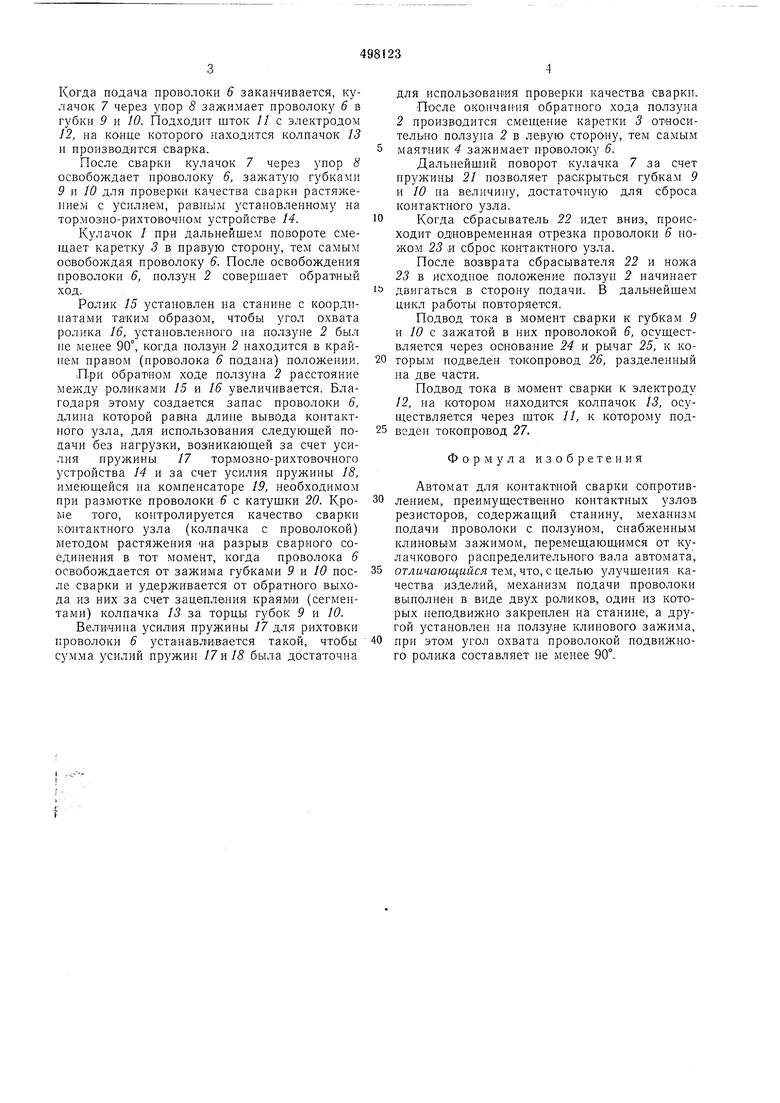

На чертеже изображена кинематическая схема подачи и зажима проволоки автомата для контактной сварки.

Автомат содержит кулачок /, который придает возвратно-поступательное движение ползуну 2 и каретке 3, выполнен в виде цилиндрической формы с двумя пазовыми профилями по диаметру. Маятник 4 щарнирно закреплен па каретке 3, а клин 5 закреплен на ползуне 2. При движении каретки 5 относительно ползуна 2 возможен зажим или ослабление проволоки 6. Дисковый кулачок 7 через упор

8 может губками 9 и 10 зажимать или освобождать проволоку 6. На штоке 11 имеется электрод 12, на который надевается колпачок 13.

Тормозно-рихтовочное устройство 14 нредставляет собой, две нластины из тексто.чита. Ролик 15 закренлен на станине, а ролик 16 - на ползуне.

Пружина 17 тормоЗНО-рнхтовочного устройства 14 выполнена регулируемой по усилию. Пружина /5 компенсатора 19 способствует ослаблению скачкообразных моментов усилия, возникающих при размотке проволоки 6 с катушки 20. За счет усилия пружины 21 производится разжатие губок 9 л 10, г. сбрасывателем 22 и ножом 23 осуществляется сброс контактного узла. К ос1 ованию 24 и рычагу 25 подведен токопровод 26, разделенный на две части. Для замыкания электрической цепи через колпачок 13 второй токопровод 27 подведен к щтоку 11.

Автомат работает следующим образом. В исходный момент, при вращательном движении кулачка / ползун 2 находится в состоянии покоя, а каретка 3 начинает двигаться в левую сторону. Маятник 4 за счет клина 5 прижимает проволоку 6 к уиору ползуна 2. При дальнейщем вращении кулачка 1 ползун 2 и каретка 3 синхронно двигаются в правую

сторону - происходит подача проволоки 6.

Когда подача проволоки 6 заканчивается, кулачок 7 через упор 8 зажимает проволоку 6 в губки 9 и 10. Подходит шток 11с электродом 12, иа конце которого находится колпачок 13 и производится сварка.

После сварки кулачок 7 через упор 8 освобождает проволоку 6, зажатую губками 9 и 10 для проверки качества сварки растяжением с усилием, равным установленному на тормозно-рихтовоч1ном устройстве 14.

Кулачок / при дальнейшем повороте смещает каретку 3 в правую сторону, тем самым освобождая проволоку 6. После освобождения проволоки 6, ползун 2 совершает обратный ход.

Ролик 15 установлен на станине с координатами таким образом, чтобы угол охвата ролргка 16, установленного на ползуне 2 был не менее 90°, когда ползун 2 находится в крайнем правом (проволока 6 подана) положении.

|При обратном ходе ползуна 2 расстояние между роликами 15 и 16 увеличивается. Благодаря этому создается запас проволоки 6, длина которой равна длипе вывода контактного узла, для использования следующей подачи без нагрузки, возникающей за счет усилия пружины 17 тормозно-рихтовочного устройства 14 и за счет усилия пружины 18, имеющейся на компенсаторе 19, необходимом при размотке проволоки 6 с катушки 20. Кроме того, контролируется качество сварки кантактного узла (колпачка с проволокой) методом растяжения на разрыв сварного соединения в тот момент, когда проволока 6 освобождается от зажима губками 9 и 10 после сварки и удерживается от обратного выхода из них за счет зацепления краями (сегментами) колпачка 13 за торцы губок 9 и 10.

Величина усилия пружины 17 для рихтовки проволоки 6 устанавливается такой, чтобы сум.ма усилий пружин была достаточна

для использования проверки качества сварки.

После око.нчания обратного хода ползуна 2 производится смещение каретки 5 относительно ползуна 2 в левую сторону, тем самым маятник 4 зажимает проволоку 6.

Дальнейший поворот кулачка 7 за счет пружины 21 позволяет раскрыться губкам 9 и 10 на величину, достаточную для сброса контактного узла.

Когда сбрасыватель 22 идет вниз, происходит одновременная отрезка проволоки 6 ножом 23 и сброс контактного узла.

После возврата сбрасывателя 22 и ножа 23 в исходное положение ползун 2 начинает двигаться в сторону подачи. В дальнейшем цикл работы повторяется.

Подвод тока в момент сварки к губкам 9 и 10 с зажатой в них проволокой 6, осуществляется через ооноваиие 24 и рычаг 25, к которым подведен токопровод 26, разделенный на две части.

Подвод тока в момент сварки к электроду 12, на котором находится колпачок 13, осуществляется через шток 11, к которому подведен токопровод 27.

Формула изобретения

Автомат для контактной сварки сопротивлением, преимущественно контактных узлов резисторов, содержащий станину, меха.низм подачи проволоки с ползуном, снабженным клиновьш зажимом, перемещающимся от кулачкового распределительного вала автомата, ог.дача/оа{ыйся тем, что, с целью улучшения качества изделий, механизм подачи проволоки выполнен в виде двух роликов, один из которых неподвижно закреплен на станине, а другой установлен на ползуне клинового зажима, при этом угол охвата проволокой подвижного ролика составляет не менее 90°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1990 |

|

SU1727948A1 |

| Сварочный автомат | 1956 |

|

SU107457A1 |

| Устройство для приварки проволочного выхода к корпусу радиодетали | 1975 |

|

SU556013A1 |

| Автомат для гибки изделий из проволоки | 1989 |

|

SU1641490A1 |

| Автомат для изготовления из проволоки деталей типа штырей | 1981 |

|

SU1042860A1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ | 1992 |

|

RU2019351C1 |

| Станок для правки и резки пруткового материала | 1976 |

|

SU763045A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИПРОВОДОВ | 1968 |

|

SU206749A1 |

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1990 |

|

SU1808450A1 |

Авторы

Даты

1976-01-05—Публикация

1973-07-26—Подача