Известен способ получения полиизобутилена полимеризацией изобутилена в среде галоидсодержащих углеводородов типа хлористого этила при температуре от -30 до -100°С с применением в качестве катализатора диэтилалюминийхлорида.

Однако проведение реакции в интервале низких температур очень неудобно с точки зрения технической трудности и дорогой стоимости охлаждающего устройства.

Согласно предлагаемому способу полимеризацию изобутилена проводят в более мягких условиях, при температуре примерно от О до -(-50°С, что позволяет значительно упростить технологию полимеризации. Процесс проводят в присутствии воды (играющей роль сокатализатора) при ее молярном отнощении к катализатору от 1:1 до 6:1, вместо галоидзамещенных углеводородов применяют алифатические угловодороды, например углеводородную фракцию €4, получаемую в результате крекинга, или экстракционный бензин или ароматические углеводороды, например толуол.

С экономической точки зрения наиболее выгоден процесс полимеризации в фракции С, содержащей изобутилен, поскольку указанная фракция может быть непосредственно применена в процессе после очистки ее от кислородсодержащих и серусодержащих соединений без экстракции изобутилена.

Наиболее эффективная полимеризация происходит при концентрации изобутилена в растворе в пределах 10-35% по весу. Расход катализатора составляет 0,2-2% по весу по

весу по отнощению к изобутилену.

Продолжительность реакции 10-150 мин, и скорость процесса позволяет производить непрерывную подачу мономера и катализатора с одновременным отбором продукта.

Степень превращения изобутилена в полимер составляет примерно 80-100% при одном (единственном) пропускании через реактор.

Катализатор отделяется от продукта реакции, который состоит из полиизобутилена в

углеводородном растворителе, при помощи его химического разложения водой или водой с добавкой слирта. Гидроокись алюминия, образующаяся в указанных условиях, переходит в водный слой, который (как низщий слой)

отводится в сточные воды или в зону регенерации.

Для того, чтобы удалить катализаторные остатки, находящиеся в виде твердых алюминиевых соединений в полимерном углеводородном растворе в верхнем слое, раствор фильтруют. После этого растворитель отделяют от полимера при помощи двухстадийной перегонки, причем перегонка во второй стадии проводится при зменьщенном давлении.

желтого цвета и характеризуется очень низким содержанием золы, т. е. примерно 0,01- 0,05% по весу и может-использоваться как добавка, улучшающая свойства смазочных масел, машинных масел и гидравлических жидкостей.

Пример 1. 350 мл бензина, промытого азотом и содержаш,его примерно 60 ч. на

1млн. кислородсодержащих примесей (вычисленных в расчете на Н2О), и затем 150 мл изобутилена загружают в стальной реакционный сосуд емкостью 600 мл, снабженный охлаждающей рубашкой и мешалкой.

После закрывания реакционного сосуда содержимое перемешивают и 0,48 г А1(С2Н5)2С1 в виде 30%-ного раствора в нефти вводят через стальной капилляр с помощью эластичной втулки и после этого медленно добавляют 0,13 мл Н2О.

Все содержимое перемешивают в течение

2час при О-5°С.

Реакционный продукт переносят в сепаратор, в котором алюминиевый катализатор разлагается с помощью водного раствора метанола (50 мл СНзОН+50 мл Н20).

После встряхивания низший водный слой, содержащий продукты разложения катализатора, отделяется.

Для того, чтобы удалить следы продуктов, полученных в результате разложения катализатора, операция промывания повторяют три раза, а затем раствор полиизобутилена в углеводородном растворителе (верхний слой) профильтровывают и переносят в дистилляционную колбу. Растворитель подвергают упариванию, сначала при нормальном, а затем при уменьшенном давлении. Получают 75 г полиизобутилена в виде густой прозрачной белой массы, имеющей консистенцию клея.

Истинная вязкость продукта, определенная в изооктане при температуре 20°С равна ,180.

Пример 2. Процесс полимеризации проводят так же, как и в примере 1, с применением 0,48 г А1(С2Н5)2С1 в качестве катализатора и 0,3 мл воды в качестве сокатализатора.

После завершения реакции катализатор разлагается и его остатки отмывают при помощи воды без метанола.

Получают 79 г полиизобутилена желтого цвета.

Пример 3. Процесс полимеризации проводят в аппаратах, описанных в примере 1, с применением следуюших количеств компонентов, мл:

бензин420

изобутилен80

А1(С2Н5)2С10,48 г

ПаО0,25

Получают 38,5 г полиизобутилена, имеющего истинную вязкость Т 0,137.

Пример 4. Полимеризацию изобутилена проводят, как в примере 2, используя в качестве растворителя толуол.

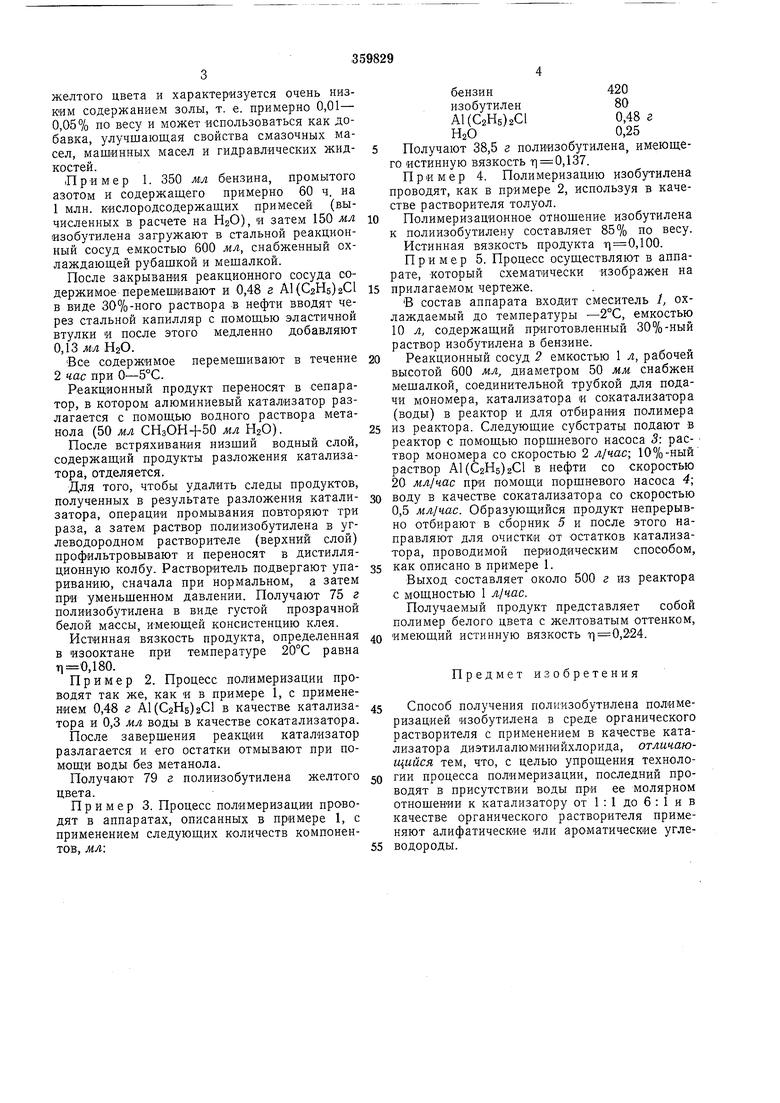

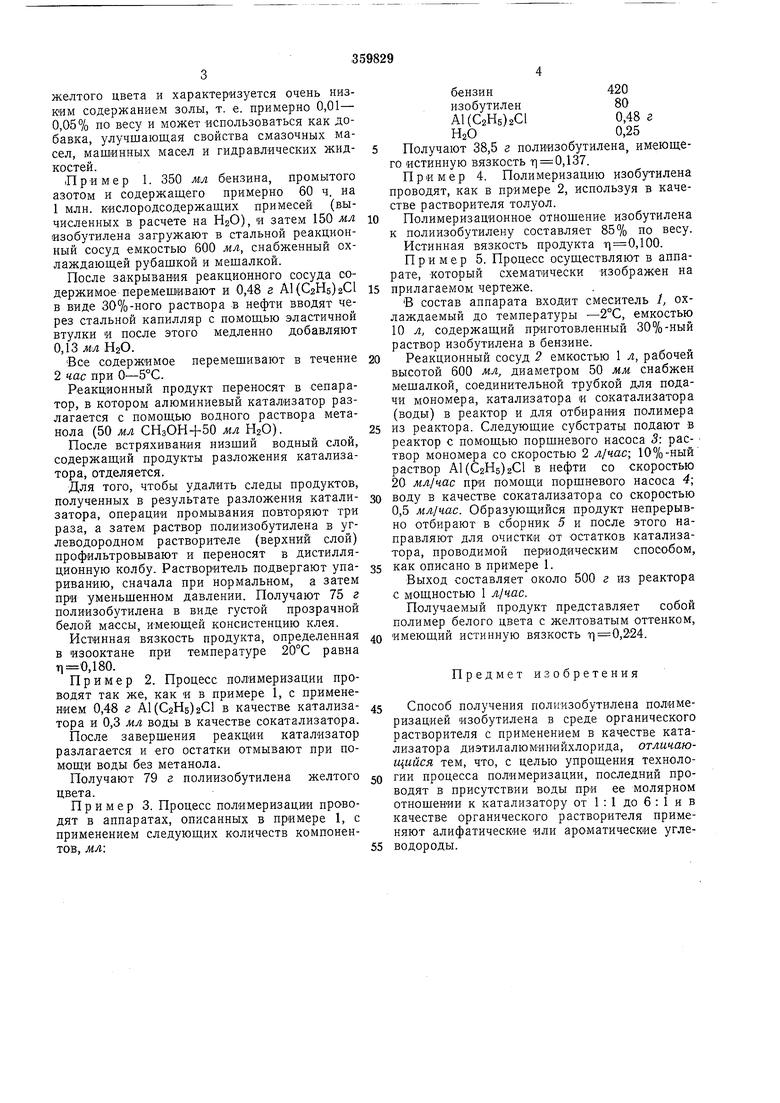

Полимеризационное отношение изобутилена к полиизобутилену составляет 85% по весу. Истинная вязкость продукта ,100. Пример 5. Процесс осуществляют в аппарате, Который схематически изображен на прилагаемом чертеже.

В состав аппарата входит смеситель 1, охлаждаемый до температуры -2°С, емкостью 10 л, содержащий приготовленный 30%-ный раствор изобутилена в бензине. Реакционный сосуд 2 емкостью 1 л, рабочей высотой 600 мл, диаметром 50 мм снабжен мешалкой, соединительной трубкой для подачи мономера, катализатора и сокатализатора (воды) в реактор и для отбирания полимера из реактора. Следующие субстраты подают в реактор с помощью поршневого насоса 3: раствор мономера со скоростью 2 л/час; 10%-ный раствор А1(С2Н5)2С1 в нефти со скоростью 20 мл/час при помощи поршневого насоса 4; воду в качестве сокатализатора со скоростью 0,5 мл/час. Образуюшийся продукт непрерывно отбирают в сборник 5 и после этого направляют для очистки от остатков катализатора, проводимой периодическим способом, как описано в примере 1.

Выход составляет около 500 г из реактора с мощностью 1 д/час.

Получаемый продукт представляет собой полимер белого цвета с желтоватым оттенком, имеющий истинную вязкость 1 0,224.

Предмет изобретения

Способ получения полкизобутилена полимеризацией изобутилена в среде органического растворителя с применением в качестве катализатора диэтилалюминийхлорида, отличающийся тем, что, с целью упрощения технологии процесса полимеризации, последний проводят в присутствии воды при ее молярном отношении к катализатору от 1 : 1 до 6 : 1 и в качестве органического растворителя применяют алифатические или ароматические углеводороды.

-J

4Л

СП

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополимеров изобутилена | 1972 |

|

SU493975A3 |

| Способ получения карбоцепных полимеров | 1972 |

|

SU446518A1 |

| Чпособ получения окрашенных полиолефинов | 1975 |

|

SU570618A1 |

| Способ получения олефиновых сополимеров | 1971 |

|

SU470965A3 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2018 |

|

RU2691756C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКСОПОЛИМЕРОВ | 1973 |

|

SU367115A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИМЕРА ИЗОБУТИЛЕНА | 1995 |

|

RU2109019C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2148590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА С РЕГУЛИРУЕМЫМ МОЛЕКУЛЯРНЫМ ВЕСОМ | 1973 |

|

SU404831A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1978 |

|

SU792901A1 |

Авторы

Даты

1972-01-01—Публикация